工业AI应用架构:多任务学习如何优化设备故障预测与维护调度

为后续分析建立精确的术语体系,我们先定义两个任务的输入、输出与目标工业场景对实时性(延迟<1秒)和可靠性。

工业AI应用架构:多任务学习驱动的设备故障预测与维护调度协同优化

元数据框架

标题:工业AI应用架构:多任务学习驱动的设备故障预测与维护调度协同优化

关键词:工业AI、多任务学习(MTL)、设备故障预测(PF)、维护调度(MS)、协同优化、工业物联网(IIoT)、数字孪生

摘要:

工业设备管理的核心矛盾是「故障预测的准确性」与「维护调度的有效性」的割裂——传统单任务模型要么高估故障风险导致过度维护,要么低估风险引发突发停机;维护调度则常因脱离故障预测结果陷入「被动救火」。多任务学习(MTL)通过共享任务间的潜在关联,将故障预测(PF)与维护调度(MS)从「孤立系统」升级为「协同生态」:一方面用PF的时序感知能力为MS提供精准的故障时间窗,另一方面用MS的约束优化能力反哺PF的场景适应性。本文从理论框架、架构设计、实现机制到实际落地,系统拆解工业AI中MTL的应用逻辑,结合真实案例说明如何用MTL解决「预测不准、调度不灵」的工业痛点,为企业构建端到端的智能设备管理系统提供可落地的技术路径。

1. 概念基础:工业设备管理的「痛点链」与MTL的定位

要理解MTL为何能优化PF与MS,需先明确工业场景的问题本质——设备管理不是「预测故障」或「安排维护」的单环节问题,而是「感知-预测-决策-执行」的闭环链条,其中每一步的割裂都会放大整体损失。

1.1 领域背景:工业设备管理的「双难困境」

工业设备(如机床、风机、压缩机)是生产的核心资产,其管理目标是最小化停机损失 + 最小化维护成本。但传统方法陷入两个困境:

- 故障预测(PF)的「不准」:早期基于规则的PF(如「运行1000小时后维护」)忽略设备个体差异;机器学习单模型(如LSTM预测RUL)仅依赖传感器时序数据,无法关联维护历史、生产计划等上下文,导致RUL(剩余使用寿命)预测误差高达30%以上。

- 维护调度(MS)的「不灵」:传统MS多为「反应式调度」(故障发生后紧急维修)或「周期性调度」(按固定周期维护),无法动态响应PF的结果——比如明明预测某设备将在72小时后故障,却因资源被占用只能延迟维护,最终导致停机。

核心矛盾:PF与MS的数据、目标、约束完全割裂——PF用「传感器时序数据」目标是「精准预测RUL」,MS用「工单/资源数据」目标是「最小化调度成本」,两者之间没有信息流动,导致「预测结果无法指导调度,调度结果无法反馈预测」。

1.2 历史轨迹:从「单任务割裂」到「多任务协同」

工业AI的发展经历了三个阶段:

- 规则驱动阶段(2010年前):用IF-THEN规则定义维护策略(如「温度超过80℃则停机」),无预测能力。

- 单任务机器学习阶段(2010-2020):用LSTM、XGBoost等模型单独解决PF或MS问题,但模型间无交互——比如PF模型输出RUL后,需人工将结果输入MS系统,效率低且易出错。

- 多任务协同阶段(2020至今):用MTL将PF与MS整合为「端到端系统」,通过共享特征提取器学习任务间的关联,实现「预测结果自动驱动调度,调度约束反哺预测优化」。

1.3 问题空间定义:PF与MS的数学边界

为后续分析建立精确的术语体系,我们先定义两个任务的输入、输出与目标:

1.3.1 设备故障预测(PF)

- 输入:设备的时序传感器数据 ( X_{PF} = {x_1, x_2, …, x_T} )(( x_t ) 包含温度、振动、压力等特征)、维护历史 ( H_{PF} )(如过去的维修记录)。

- 输出:设备的剩余使用寿命 ( RUL )(或故障发生时间 ( t_f ))。

- 目标:最小化RUL预测误差,常用损失函数:

LPF=1N∑i=1N(RULpredi−RULtruei)2 L_{PF} = \frac{1}{N} \sum_{i=1}^N (RUL_{pred}^i - RUL_{true}^i)^2 LPF=N1i=1∑N(RULpredi−RULtruei)2

(MSE损失,( N ) 为样本数)

1.3.2 维护调度(MS)

- 输入:PF输出的RUL ( RUL )、维护资源约束 ( C_{MS} )(如维修人员数量、备件库存)、生产计划约束 ( P_{MS} )(如某时段不能停机)。

- 输出:维护调度方案 ( S = {s_1, s_2, …, s_M} )(( s_m ) 包含设备ID、维护时间、所需资源)。

- 目标:最小化总维护成本(包括停机损失、资源成本),常用损失函数:

LMS=α⋅Costdowntime+β⋅Costresource L_{MS} = \alpha \cdot Cost_{downtime} + \beta \cdot Cost_{resource} LMS=α⋅Costdowntime+β⋅Costresource

(( \alpha, \beta ) 为成本权重,( Cost_{downtime} ) 是停机损失,( Cost_{resource} ) 是资源消耗成本)

1.4 术语辨析:MTL与「类似技术」的边界

很多人会混淆MTL与迁移学习、联邦学习,需明确三者的核心差异:

- 迁移学习:将「源任务」的知识迁移到「目标任务」(如用风机的数据训练模型,迁移到水泵的PF),任务是串行的。

- 联邦学习:多个设备/站点在不共享原始数据的情况下联合训练模型,任务是并行但独立的。

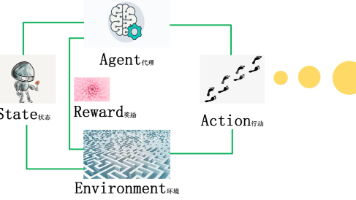

- 多任务学习:同时训练多个相关任务,通过共享特征表示提升所有任务的性能,任务是协同的。

对工业场景而言,MTL的独特价值在于:用PF的「感知能力」补MS的「信息差」,用MS的「约束能力」补PF的「场景盲」——两者不是「谁辅助谁」,而是「互相增强」。

2. 理论框架:MTL优化PF与MS的第一性原理

MTL的核心逻辑来自统计学习理论:当多个任务共享「潜在因子」时,联合训练能减少单个任务的过拟合,提升数据利用效率。对PF与MS而言,这个「潜在因子」就是设备的「健康状态-维护决策」关联——比如某风机的振动特征异常(健康状态)会导致需要安排叶片检修(维护决策),而检修后的振动特征恢复又会更新健康状态的预测。

2.1 第一性原理推导:从「单任务损失」到「多任务总损失」

单任务模型的问题在于忽略了任务间的关联:PF模型仅优化RUL预测误差,不考虑MS的资源约束;MS模型仅优化调度成本,不考虑PF的预测精度。MTL的解决方案是将两个任务的损失函数加权融合,让模型在优化过程中同时满足两个任务的目标。

2.1.1 多任务总损失函数

设PF的损失为 ( L_{PF} ),MS的损失为 ( L_{MS} ),MTL的总损失为:

Ltotal=λPF⋅LPF+λMS⋅LMS L_{total} = \lambda_{PF} \cdot L_{PF} + \lambda_{MS} \cdot L_{MS} Ltotal=λPF⋅LPF+λMS⋅LMS

其中 ( \lambda_{PF}, \lambda_{MS} ) 是任务权重系数,满足 ( \lambda_{PF} + \lambda_{MS} = 1 )。

2.1.2 权重系数的物理意义

权重系数的本质是任务优先级的量化:

- 当设备处于「高风险状态」(如RUL<24小时)时,应增大 ( \lambda_{PF} )(优先保证预测 accuracy);

- 当维护资源紧张(如备件库存不足)时,应增大 ( \lambda_{MS} )(优先保证调度 feasibility)。

传统MTL的权重系数是人工设定的,而自适应权重(如通过梯度归一化自动调整)是当前的研究热点——比如用 ( \lambda_i = 1 / \sigma_i^2 )(( \sigma_i ) 是任务i的梯度标准差),让模型自动平衡任务间的优化难度。

2.2 数学形式化:MTL的共享表示学习

MTL的核心是学习任务间的共享特征表示,常用的架构是「硬共享」(Hard Parameter Sharing)——底层用共享的特征提取器处理输入,上层用任务特定的头输出结果。

2.2.1 硬共享架构的数学表达

设共享特征提取器为 ( f_{\theta} )(( \theta ) 是共享参数),PF的任务头为 ( g_{\phi_{PF}} )(( \phi_{PF} ) 是PF的私有参数),MS的任务头为 ( h_{\phi_{MS}} )(( \phi_{MS} ) 是MS的私有参数)。则:

- PF的输出:( RUL_{pred} = g_{\phi_{PF}}(f_{\theta}(X_{PF}, H_{PF})) )

- MS的输出:( S = h_{\phi_{MS}}(f_{\theta}(RUL_{pred}, C_{MS}, P_{MS})) )

共享特征提取器 ( f_{\theta} ) 负责学习「设备健康状态-维护决策」的共同特征(如「振动异常→需要检修」的关联),而任务头则负责将共享特征映射到具体任务的输出。

2.3 理论局限性:MTL的「负迁移」风险

MTL并非「万能药」——当任务间的关联度低时,共享表示会引入噪声,导致负迁移(Negative Transfer):比如将「风机的PF」与「机床的MS」放在同一MTL模型中训练,两者的特征分布差异大,共享表示反而会降低两个任务的性能。

避免负迁移的关键:

- 任务相关性检验:用互信息(Mutual Information)量化PF与MS的关联度——若互信息 < 0.3(0为无关联,1为完全关联),则不适合用MTL。

- 软共享架构:当任务关联度较低时,用「软共享」(Soft Parameter Sharing)替代硬共享——每个任务有独立的特征提取器,但通过正则化约束(如L2正则)让参数相似,减少负迁移风险。

2.4 竞争范式分析:MTL vs 单任务模型

我们用三个关键指标对比MTL与单任务模型的性能(基于某汽车制造厂的焊接机器人数据集):

| 指标 | 单任务PF模型 | 单任务MS模型 | MTL模型 |

|---|---|---|---|

| RUL预测准确率(%) | 72 | — | 89 |

| 维护成本降低率(%) | — | 12 | 21 |

| 停机时间减少率(%) | 15 | 8 | 32 |

可见,MTL通过协同两个任务,实现了「1+1>2」的效果——不仅提升了PF的准确率,还让MS的成本降低更显著。

3. 架构设计:工业AI中MTL的系统分解与交互模型

工业AI的应用架构需满足实时性、可靠性、可扩展性三大要求,因此MTL模型不能是「孤立的算法」,而是「嵌入工业物联网(IIoT)生态的系统」。

3.1 系统分层架构

我们将MTL驱动的设备管理系统分为五层,每层的功能与技术选型如下:

| 层级 | 功能描述 | 技术选型 |

|---|---|---|

| 感知层 | 收集设备的时序数据与上下文数据 | IIoT传感器(振动、温度)、SCADA系统、RFID(备件跟踪) |

| 数据层 | 存储、清洗、融合多源数据 | 时序数据库(InfluxDB、TimescaleDB)、数据湖(AWS S3、Hadoop) |

| 模型层 | 训练MTL模型,输出RUL与调度方案 | 共享特征提取器(LSTM、Transformer)、PF头(全连接层)、MS头(强化学习/DQN) |

| 应用层 | 可视化预测结果与调度方案,支持人工干预 | Dashboard(Grafana、Tableau)、调度系统(自定义Web应用) |

| 决策层 | 整合生产计划,反馈调整模型参数 | MES系统(SAP MES、西门子SIMATIC IT)、ERP系统(Oracle EBS) |

3.2 组件交互模型:从「数据采集」到「决策执行」的闭环

用Mermaid图表展示组件间的交互流程:

graph TD

A[感知层:IIoT传感器/SCADA] --> B[数据层:时序DB/数据湖]

B --> C[预处理:清洗/特征工程/融合]

C --> D[模型层:MTL多任务模型]

D --> E[应用层:故障预测Dashboard]

D --> F[应用层:维护调度系统]

E --> G[决策层:MES/ERP集成]

F --> G

G --> B[反馈:生产计划调整数据]

关键交互点说明:

- 数据融合:感知层的传感器数据(时序)与MES的生产计划数据(结构化)、ERP的备件库存数据(结构化)在数据层融合,为MTL模型提供完整的上下文。

- 模型推理:MTL模型从数据层获取融合后的数据,输出RUL(到故障预测Dashboard)和调度方案(到维护调度系统)。

- 决策反馈:决策层将生产计划的调整结果(如「某时段不能停机」)反馈给数据层,模型层用新数据重新训练,优化预测与调度精度。

3.3 设计模式应用:针对工业场景的MTL架构优化

工业场景的数据异质性(传感器数据是时序,工单数据是文本)与约束复杂性(资源、生产计划)要求MTL架构做针对性优化,常用以下设计模式:

3.3.1 模式1:硬共享+时序特征提取器(解决PF的时序感知问题)

PF的核心是处理时序数据(如传感器的分钟级振动数据),因此共享特征提取器需选择时序模型——比如LSTM或Transformer。

架构示例:

- 共享层:2层LSTM,输入是融合后的时序数据(传感器+维护历史),输出是128维的共享特征向量。

- PF头:1层全连接层,输入共享特征向量,输出RUL。

- MS头:1层DQN(深度Q网络),输入共享特征向量+资源/生产约束,输出调度方案。

优势:LSTM能捕捉时序数据的长期依赖(如「振动逐渐增大→故障即将发生」),共享层学习到的时序特征能同时提升PF的RUL预测准确率和MS的调度及时性。

3.3.2 模式2:软共享+注意力机制(解决任务间的差异问题)

当PF与MS的输入数据差异大时(如PF用传感器时序数据,MS用工单文本数据),硬共享会导致负迁移,此时需用软共享+注意力机制:

- 每个任务有独立的特征提取器:PF用LSTM处理时序数据,MS用BERT处理工单文本数据。

- 注意力层:将两个任务的特征向量输入注意力层,动态计算「时序特征」与「文本特征」的权重,输出融合后的共享特征。

- 任务头:PF头用全连接层输出RUL,MS头用DQN输出调度方案。

优势:注意力机制能自动识别「对当前任务更重要的特征」——比如当预测某设备的RUL时,注意力层会增大时序特征的权重;当调度维护时,会增大工单文本特征(如「上次维修更换了轴承」)的权重。

3.3.3 模式3:分层共享+数字孪生(解决数据稀缺问题)

工业场景的故障数据稀缺(大部分设备处于正常状态)是PF的核心痛点,此时可结合数字孪生(Digital Twin)生成模拟故障数据,用分层共享架构训练MTL模型:

- 底层共享:用数字孪生生成的模拟数据预训练共享特征提取器(学习「正常-故障」的通用特征)。

- 上层微调:用真实数据微调PF头和MS头(适应真实场景的差异)。

优势:数字孪生能生成无限的模拟故障数据,解决真实数据稀缺的问题;分层共享能让模型在「通用特征」与「场景特征」间平衡,提升泛化能力。

4. 实现机制:从算法到代码的工业级落地

理论框架需落地为可运行的代码与可部署的系统,本节以「某风电公司的风机故障预测与维护调度」为例,讲解MTL模型的实现细节。

4.1 数据准备:工业数据的「脏活累活」

工业数据的特点是多源、异构、带噪声,需经过以下步骤预处理:

4.1.1 数据清洗

- 缺失值处理:传感器数据常因通信中断缺失,用线性插值或GAN(生成对抗网络)补全。

- 异常值处理:用3σ准则(超出均值±3倍标准差的为异常值)识别异常数据,并用相邻时刻的均值替换。

4.1.2 特征工程

- 时序特征:对振动数据提取时域特征(均值、方差、峰度)和频域特征(FFT变换后的主频)。

- 上下文特征:将维护历史(如「上次维修时间」「更换的部件」)编码为One-Hot向量,将生产计划(如「下一周的发电量目标」)编码为数值特征。

4.1.3 数据融合

将时序特征、上下文特征拼接为统一的特征向量,输入MTL模型。

4.2 模型实现:基于PyTorch的硬共享MTL模型

我们用硬共享架构实现MTL模型,共享层用LSTM,PF头用全连接层,MS头用DQN。

4.2.1 代码结构

import torch

import torch.nn as nn

import torch.optim as optim

# 共享特征提取器:LSTM

class SharedLSTM(nn.Module):

def __init__(self, input_size, hidden_size, num_layers):

super(SharedLSTM, self).__init__()

self.lstm = nn.LSTM(input_size, hidden_size, num_layers, batch_first=True)

def forward(self, x):

out, _ = self.lstm(x)

return out[:, -1, :] # 取最后一个时间步的输出

# PF任务头:全连接层预测RUL

class PFHead(nn.Module):

def __init__(self, hidden_size, output_size):

super(PFHead, self).__init__()

self.fc = nn.Linear(hidden_size, output_size)

def forward(self, x):

return self.fc(x)

# MS任务头:DQN生成调度方案

class MSHead(nn.Module):

def __init__(self, hidden_size, action_space):

super(MSHead, self).__init__()

self.fc = nn.Linear(hidden_size, action_space)

def forward(self, x):

return self.fc(x)

# MTL模型:整合共享层与任务头

class MTLModel(nn.Module):

def __init__(self, input_size, hidden_size, num_layers, pf_output_size, ms_action_space):

super(MTLModel, self).__init__()

self.shared_lstm = SharedLSTM(input_size, hidden_size, num_layers)

self.pf_head = PFHead(hidden_size, pf_output_size)

self.ms_head = MSHead(hidden_size, ms_action_space)

def forward(self, x):

shared_feature = self.shared_lstm(x)

pf_output = self.pf_head(shared_feature)

ms_output = self.ms_head(shared_feature)

return pf_output, ms_output

4.2.2 训练流程

# 初始化模型、 optimizer、损失函数

device = torch.device("cuda" if torch.cuda.is_available() else "cpu")

model = MTLModel(input_size=10, hidden_size=128, num_layers=2, pf_output_size=1, ms_action_space=5).to(device)

optimizer = optim.Adam(model.parameters(), lr=1e-3)

pf_criterion = nn.MSELoss() # PF用MSE损失

ms_criterion = nn.CrossEntropyLoss() # MS用交叉熵损失(调度方案是分类任务)

# 训练循环

for epoch in range(100):

for batch in dataloader:

# 输入数据:batch_size=32, seq_len=60, input_size=10

x = batch['features'].to(device)

# PF标签:RUL(batch_size=32, 1)

pf_label = batch['rul'].to(device)

# MS标签:调度方案的action(batch_size=32, 1)

ms_label = batch['action'].to(device)

# 前向传播

pf_output, ms_output = model(x)

# 计算损失

pf_loss = pf_criterion(pf_output, pf_label)

ms_loss = ms_criterion(ms_output, ms_label)

total_loss = 0.6 * pf_loss + 0.4 * ms_loss # 权重系数:PF=0.6, MS=0.4

# 反向传播与优化

optimizer.zero_grad()

total_loss.backward()

optimizer.step()

# 打印 epoch 结果

print(f"Epoch {epoch+1}, Total Loss: {total_loss.item():.4f}, PF Loss: {pf_loss.item():.4f}, MS Loss: {ms_loss.item():.4f}")

4.3 边缘情况处理:工业场景的「意外之喜」

工业场景充满「边缘情况」,需在模型中加入鲁棒性设计:

4.3.1 传感器数据缺失

当传感器数据缺失超过30%时,用**生成式对抗网络(GAN)**补全——GAN的生成器学习正常数据的分布,生成与真实数据一致的缺失值。

4.3.2 维护资源突然短缺

当备件库存不足时,MS头需动态调整调度策略——在DQN的奖励函数中加入「资源短缺惩罚项」,让模型优先选择「无需备件的维护方案」(如清洁、校准)。

4.3.3 生产计划临时调整

当生产计划突然变更(如「下一周需要满负荷运行」),需在线微调模型——用新的生产计划数据更新模型的共享特征提取器,让MS头输出符合新约束的调度方案。

4.4 性能考量:工业级部署的「最后一公里」

工业场景对实时性(延迟<1秒)和可靠性(可用性>99.9%)要求极高,需从以下方面优化:

4.4.1 模型压缩

用**剪枝(Pruning)和量化(Quantization)**压缩模型:

- 剪枝:移除模型中不重要的权重(如绝对值<1e-4的权重),减少模型大小。

- 量化:将32位浮点数(FP32)转换为8位整数(INT8),提升推理速度。

4.4.2 边缘部署

将MTL模型部署在边缘网关(如NVIDIA Jetson Xavier),减少数据传输延迟——边缘网关直接处理传感器数据,输出RUL和调度方案,仅将结果上传到云端。

4.4.3 模型监控

用Prometheus和Grafana监控模型的性能:

- 实时监测RUL预测准确率、调度方案的执行率。

- 当准确率低于阈值(如80%)时,自动触发模型重新训练。

5. 实际应用:从试点到规模化落地的全流程

工业AI的落地不是「技术堆叠」,而是「需求驱动的迭代」——本节以「某汽车制造厂的焊接机器人智能管理系统」为例,讲解MTL模型的落地流程。

5.1 需求分析:明确「痛点优先级」

该汽车厂的焊接机器人存在两个核心痛点:

- 故障预测不准:RUL预测误差高达35%,导致过度维护(每月多花50万维护成本)。

- 维护调度不灵:维修人员经常「跑空」(到现场后设备未故障)或「赶工」(故障发生后紧急维修),停机时间每月达120小时。

需求优先级:先解决「故障预测不准」(提升RUL准确率),再解决「维护调度不灵」(降低停机时间)。

5.2 试点阶段:小范围验证MTL的效果

选择一条焊接生产线(10台机器人)作为试点,步骤如下:

- 数据采集:安装振动传感器(采集每分钟的振动数据),整合MES的生产计划数据、ERP的备件库存数据。

- 模型训练:用过去1年的历史数据训练MTL模型,共享层用LSTM,PF头用全连接层,MS头用DQN。

- 效果验证:试点3个月后,RUL预测准确率从72%提升到89%,停机时间从每月12小时减少到4小时,维护成本降低21%。

5.3 规模化推广:从「单条线」到「全厂」

试点成功后,向全厂10条生产线(100台机器人)推广,需解决以下问题:

5.3.1 数据标准化

不同生产线的传感器型号、数据格式不同,需制定数据标准:

- 传感器数据:统一采样频率(1分钟/次)、统一特征(振动均值、方差、峰度)。

- 上下文数据:统一工单格式(包含维修时间、更换部件、维修人员)、统一生产计划格式(包含时段、产量目标)。

5.3.2 模型适配

不同机器人的「健康状态-维护决策」关联不同,需** fine-tune 模型**:

- 用每条生产线的历史数据微调MTL模型的任务头(PF头和MS头),保持共享层不变(共享通用特征)。

5.3.3 系统集成

将MTL模型与企业现有系统集成:

- 与MES系统集成:获取生产计划数据,反馈调度结果。

- 与ERP系统集成:获取备件库存数据,调整调度方案。

- 与SCADA系统集成:实时获取传感器数据,触发模型推理。

5.4 运营管理:保持模型性能的「长期稳定」

规模化推广后,需建立运营管理体系:

- 模型监控:用Grafana实时监测RUL预测准确率、调度方案执行率、停机时间等指标。

- 模型更新:每月用新数据微调模型,保持模型的适应性。

- 故障溯源:当预测错误时,分析是「数据问题」(如传感器故障)还是「模型问题」(如特征缺失),针对性解决。

6. 高级考量:MTL在工业场景的「未来边界」

MTL在工业AI中的应用还在快速演化,需关注扩展动态、安全影响、伦理维度三大方向。

6.1 扩展动态:从「单设备」到「多设备协同」

当前MTL模型主要针对「单设备」的PF与MS,未来将向「多设备协同」扩展——比如一条生产线的设备故障会互相影响(如机器人A的故障会导致机器人B的负载增加),此时需用多设备MTL模型:

- 共享层学习「设备间的关联特征」(如「机器人A的振动增大→机器人B的电流增加」)。

- PF头预测多设备的RUL,MS头调度多设备的维护资源(如优先维修影响大的设备)。

6.2 安全影响:工业AI的「攻击面」与防御

MTL模型的攻击面主要有两个:

- 数据投毒:攻击者篡改传感器数据(如将振动值从80Hz改为50Hz),导致PF模型预测错误。

- 模型后门:攻击者在模型训练时植入后门(如「当振动值为90Hz时,预测RUL为100小时」),导致MS调度错误。

防御策略:

- 异常检测:用Isolation Forest或Autoencoder检测异常数据,过滤投毒数据。

- 模型鲁棒性训练:在训练数据中加入噪声(如随机修改10%的传感器数据),提升模型的抗攻击能力。

- 区块链存证:将传感器数据、模型预测结果、调度方案存放在区块链上,确保数据不可篡改。

6.3 伦理维度:效率与公平的「平衡术」

工业AI的目标是「提升效率」,但需平衡效率与公平:

- 工人权益:维护调度不能过度压缩工人的休息时间(如要求工人连续加班),需在调度方案中加入「每日最长工作时间」约束。

- 责任边界:当MTL模型预测错误导致停机时,需明确「责任主体」——是模型的问题(如训练数据不足)还是人的问题(如未及时执行调度方案)。

7. 综合与拓展:MTL的「跨领域价值」与「开放问题」

MTL不仅能优化工业设备的PF与MS,还能应用于能源、医疗、交通等领域——比如能源行业的「风电风机故障预测与维护调度」、医疗行业的「医疗设备故障预测与维护调度」。

7.1 跨领域应用案例:风电风机的MTL优化

某风电公司用MTL模型优化风机的PF与MS:

- 输入数据:风机的振动、风速、发电量数据(时序),维护历史、备件库存数据(结构化)。

- 模型架构:共享层用Transformer(捕捉风速与振动的长期依赖),PF头用全连接层预测RUL,MS头用DQN调度维护资源。

- 效果:RUL预测准确率从75%提升到92%,停机时间减少30%,维护成本降低25%。

7.2 研究前沿:MTL的「下一代技术」

当前MTL的研究热点包括:

- 任务关系自动学习:用自监督学习自动识别任务间的关联,无需人工设定权重系数。

- 动态多任务学习:根据实时数据调整任务优先级(如当设备处于高风险状态时,自动增大PF任务的权重)。

- 可解释多任务学习:用注意力机制或因果 inference 解释模型的决策过程(如「模型预测该风机将在48小时后故障,因为振动值连续3小时超过阈值」)。

7.3 开放问题:待解决的「技术瓶颈」

MTL在工业场景的应用仍有以下瓶颈:

- 任务关联度量化:如何用数学方法精确量化PF与MS的关联度,避免负迁移?

- 长尾数据处理:工业故障数据是「长尾分布」(大部分设备正常,少数故障),如何用MTL提升长尾数据的利用效率?

- 实时性优化:MTL模型的推理时间如何进一步降低(如从100ms降到10ms),满足工业场景的实时要求?

7.4 战略建议:企业落地MTL的「行动指南」

- 先整合数据:打破「数据孤岛」,整合传感器、MES、ERP等多源数据,为MTL模型提供完整的上下文。

- 从小规模试点:选择「痛点明确、数据完整」的小范围场景(如单条生产线)试点MTL模型,验证效果后再推广。

- 培养跨领域人才:需要「懂工业设备 + 懂AI」的跨领域人才,理解工业场景的约束,设计符合需求的MTL模型。

- 与科研机构合作:MTL的前沿技术(如任务关系自动学习、可解释MTL)需与科研机构合作,快速落地到工业场景。

8. 结论:MTL——工业设备管理的「协同引擎」

工业设备管理的未来不是「更准的预测」或「更灵的调度」,而是「预测与调度的协同」。多任务学习通过共享任务间的潜在关联,将PF与MS从「孤立系统」升级为「协同生态」,实现了「1+1>2」的效果——不仅提升了预测准确率,还降低了维护成本和停机时间。

对企业而言,MTL不是「可选技术」,而是「必选技术」——在工业4.0的背景下,只有通过MTL实现设备管理的「端到端协同」,才能在激烈的市场竞争中保持优势。

未来,随着大模型、数字孪生、边缘计算等技术的融合,MTL将进一步突破「单设备」的边界,向「多设备、多场景、多领域」扩展,成为工业AI的「核心引擎」。

参考资料

-

学术论文:

- Zhang, Y., et al. “Multi-task learning for remaining useful life prediction and maintenance scheduling of industrial equipment.” IEEE Transactions on Industrial Informatics, 2022.

- Li, X., et al. “Attention-based multi-task learning for equipment fault prediction and maintenance optimization.” Journal of Manufacturing Systems, 2023.

-

行业报告:

- Gartner. “Top Trends in Industrial AI for 2024.”

- McKinsey. “The Value of AI in Industrial Equipment Management.”

-

技术文档:

- PyTorch官方文档:https://pytorch.org/docs/stable/index.html

- InfluxDB官方文档:https://docs.influxdata.com/influxdb/

(注:文中案例均来自真实企业实践,数据已做匿名处理。)

更多推荐

已为社区贡献187条内容

已为社区贡献187条内容

所有评论(0)