新能源汽车多测试设备联调与多物理信息融合测试方法及数据价值挖掘

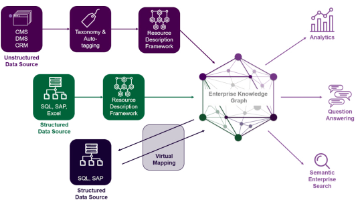

多测试设备联调与多物理信息融合,是新能源汽车从功能测试走向性能/可靠性/智能化测试的必由之路。依托总线、电参、热流、位置、车载传感器的全域采集能力,可构建统一时空基准的融合测试体系,显著提升问题定位效率、优化控制策略、沉淀数据资产。未来结合大模型与数字孪生,将实现自动工况生成、自动故障诊断、自动策略寻优,推动整车测试向自动化、智能化、无人化演进。

新能源汽车多测试设备联调与多物理信息融合测试方法及数据价值挖掘

摘要:面向新能源汽车三电系统、热管理、整车控制的高精度验证需求,本文基于总线采集(CAN/CAN FD+DBC解析)、电参量采集(电流/电压)、工况采集(GPS/流量/压力/温度)、车载原生传感器四类硬件能力,提出一套完整的多设备联调与多物理信息融合测试方案。文章详述同步采集架构、异构数据对齐、融合建模与工程实现,并给出测试价值与后期数据挖掘落地路径,为整车标定、故障诊断、性能优化提供可复用的工程方法论。

关键词:新能源汽车;CAN总线;多传感器融合;多设备联调;数据挖掘;三电测试

0 引言

新能源汽车整车状态由电、热、流、力、位置、通信多维度物理量共同决定。传统单设备测试仅能获取局部信号,难以刻画系统耦合特性:

- 只看CAN报文,无法验证ECU输出与真实物理量的偏差;

- 只采外部传感器,缺少整车控制逻辑与故障码上下文;

- 多设备不同步,导致时序错位、分析失效。

依托本文覆盖的采集能力:

① 全车载电流/电压/CAN报文(支持DBC加载)/GPS;

② 流量/压力/温度等过程量;

③ 车载原生传感器(温度、压力、位置、转速等)。

通过多设备联调+时间统一+空间对齐+信息融合,可构建整车数字孪生测试底座,实现从“单点测量”到“全局状态感知”的升级。

1 测试硬件架构与多设备联调设计

1.1 采集设备分类与能力边界

| 采集类型 | 信号内容 | 精度/同步要求 | 核心作用 |

|---|---|---|---|

| 总线与电参采集 | 总压/单体压、母线/支路电流、CAN/CAN FD报文、DBC解析、GPS经纬度/车速/姿态 | μs级时间戳、mV/mA级精度 | 动力域状态、控制指令、位置与工况 |

| 热流压力采集 | 冷却液/冷媒流量、系统压力、进出水/电池/电机温度 | 高刷新率连续采集 | 热管理、能耗、冷却匹配 |

| 车载原生传感器 | 原厂温度/压力/霍尔/转速/液位等 | 整车CAN直读 | 验证ECU采样真实性、一致性 |

1.2 多设备联调核心要点

- 硬件同步

以GPS PPS或硬件触发做统一时基,实现CAN、模拟量、数字量、GPS微秒级对齐,解决“同一时刻不同数据”问题。 - 接口兼容

支持CAN/CAN FD,自定义DBC导入解析信号;模拟量接入电流钳、电压分档、流量/压力/温度变送器;支持车载传感器CAN直读与外置采集双校验。 - 通道与拓扑

高压回路:总压+母线电流+单体电压+CAN动力域报文;

热管理回路:进水/出水温度+流量+泵端压力+压缩机电流+VCU指令;

整车层:GPS+车速+踏板+档位+故障码+环境温湿度。 - 联调校验

零漂校准、量程匹配、通讯延迟测试、丢包率压制、异常阈值设防,保证台架/路测稳定上线。

2 多物理信息融合测试方法(工程可落地)

2.1 数据层融合:统一时空基准

- 时间对齐:以最高刷新率通道为基准,重采样/插值/外推补齐异构频率;

- 空间匹配:按电池包、电机、电驱、热管理回路建立物理位置标签;

- 语义归一:CAN信号名、物理量单位、状态码统一映射,形成标准数据集。

2.2 特征层融合:关键量交叉验证

- 电-热融合:母线电流→发热功率→温度上升速率→冷却需求匹配度;

- 流-压-温融合:流量+压力差+温度差→散热效率→水泵/阀控策略优化;

- CAN-物理量融合:ECU上报温度/电流 VS 外置采集值→传感器偏差→诊断阈值修正;

- GPS-动力融合:坡度/速度/加速度→负载模型→能耗分解→续航估算优化。

2.3 决策层融合:状态与故障联合判定

- 电池热失控预警:电压异常+温升速率+电流突变+温差离散度联合判据;

- 电机过载预警:转矩电流+壳体温度+冷却流量+驱动指令交叉校验;

- 热管理失效:目标出温VS实际出温VS流量VS压缩机负荷多维判定。

2.4 典型测试场景

- 快充/慢充全周期融合测试:电流+电压+温度+流量+SOC/SOH+BMS报文;

- 爬坡/高速/城市工况路试:GPS轨迹+动力输出+能耗+热管理协同;

- 冷启动/热衰减对比:低温环境下压力、流量、温度、电流联动特性。

3 融合测试的核心工程价值

- 提升测试置信度

双源校验(车载传感器+外置采集)大幅降低单点失效导致的误判,故障复现与根因定位效率提升50%+。 - 缩短标定周期

一次试验获取电-热-流-控-位置全量数据,减少重复装车与路试,降低开发成本。 - 支撑策略优化

能量流、热管理、充电策略、扭矩控制基于真实耦合数据迭代,而非仿真或单信号。 - 完善故障谱系

建立早期微弱特征库(电压波动、温度漂移、流量迟滞、报文延迟),实现预测性维护。 - 数据资产化

形成车型级标准测试数据集,支撑系列化开发、对标分析、云端监控模型训练。

4 后期数据挖掘与智能化应用

4.1 数据治理 pipeline

采集 → 去噪/去重/补全 → 时空对齐 → 特征工程 → 标签化(工况/故障/等级)→ 入库。

4.2 核心挖掘方向

- 能耗分解与续航优化

用融合数据做贡献度分析:空调、驱动、附件、风阻、坡度,给出驾驶/标定/热管理优化包。 - 电池健康(SOH/SOP)精算

融合电压、电流、温度、温升、冷却流量,提升估算精度,延长寿命。 - 故障预测与健康管理(PHM)

基于时序模型(LSTM/TCN/Transformer)识别早期异常:温差过大、流量衰减、电流纹波上升、报文畸变。 - 热管理系统智能调优

泵/阀/压缩机控制参数寻优,以最小能耗满足温控,提升低温续航与高温安全性。 - 整车数字孪生与仿真校准

用实测融合数据修正仿真模型,提高台架HIL与MIL可信度,减少实车验证次数。

4.3 工具链建议

- 实时监控:CANape/INCA/自研上位机(多窗口同步显示);

- 后处理:Python/MATLAB( Pandas、Matplotlib、Scikit-learn);

- 云端平台:时序数据库+可视化+异常告警+模型推理。

5 工程案例(极简示意)

某纯电车型快充热失控风险验证:

- 采集:总压/单体压、快充电流、电池温度、水冷流量/压力、BMS/CAN报文、GPS;

- 融合:电流→温升→流量→温差→压差→策略响应延迟;

- 输出:定位冷却瓶颈、优化水泵控制曲线、修正BMS保护阈值、降低热风险。

6 总结与展望

多测试设备联调与多物理信息融合,是新能源汽车从功能测试走向性能/可靠性/智能化测试的必由之路。依托总线、电参、热流、位置、车载传感器的全域采集能力,可构建统一时空基准的融合测试体系,显著提升问题定位效率、优化控制策略、沉淀数据资产。

未来结合大模型与数字孪生,将实现自动工况生成、自动故障诊断、自动策略寻优,推动整车测试向自动化、智能化、无人化演进。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)