职业本科310215 工业智能工程技术专业产教协同育人解决方案

聚焦工业智能核心分支,包括智能传感技术(MEMS温振一体、工业视觉)、工业物联网技术(通信协议、边缘计算)、工业大数据技术(数据采集与预处理、建模分析)、工业PLC技术(程序开发、运动控制)、视觉大模型应用(缺陷检测算法、模型部署),同步覆盖工业安全规范与数据合规管理知识。:结合装备制造、汽车零部件、电子制造等典型行业场景,融入工业智能解决方案,如基于MEMS传感的设备预测性维护系统、基于视觉大模

本方案以职业本科310215工业智能工程技术专业人才培养为核心,构建“产业需求锚定、技术能力核心、校企协同共育”的育人体系。通过工业智能工程技术实训装置及专属实训资源包,实现专业教学与工业智能岗位群的无缝衔接,培养具备系统思维、实战能力与创新素养的复合型工业智能技术人才,助力制造业数字化转型与智能升级。

一、专业建设:锚定产业需求,构建核心竞争力

(一)产业背景:工业智能引领制造业变革

《“十四五”智能制造发展规划》明确提出,到2025年智能制造装备和工业软件市场规模将突破1万亿元,工业智能作为智能制造的核心支撑,已全面渗透至装备制造、汽车、冶金、电子等重点领域。在工业4.0与“中国制造2025”战略推动下,MEMS温振一体传感、工业物联网(IIoT)、工业大数据分析、智能PLC控制、视觉大模型缺陷检测等技术实现规模化应用,推动生产模式从“自动化”向“智能化”跨越。

产业端对工业智能人才的需求呈现爆发式增长,但人才供给存在结构性缺口:企业亟需既掌握MEMS传感数据采集、PLC程序开发、工业大数据建模等核心技术,又熟悉工业场景落地应用的复合型人才。而传统职业教育存在“技术教学与工业场景脱节、实训设备与企业实际不符、课程体系滞后技术迭代”等问题。本文基于多年工业智能技术服务经验,精准对接产业痛点,构建产教协同育人模式,助力院校培养符合企业需求的工业智能技术人才。

(二)知识体系:构建“基础支撑+核心技术+产业应用”三维架构

以职业本科“技术应用与工程实践并重”的定位为原则,构建多维度知识体系,确保学生掌握工业智能的核心原理与工程应用方法:

1. 基础支撑层:涵盖高等数学、工程力学、电工电子技术、计算机基础、Python/Java编程语言、数据结构与算法、工业工程基础等核心内容,为工业智能技术学习奠定根基。重点强化电工电子测量、编程语言工程化应用能力,匹配工业场景基础技术需求。

2. 核心技术层:聚焦工业智能核心分支,包括智能传感技术(MEMS温振一体、工业视觉)、工业物联网技术(通信协议、边缘计算)、工业大数据技术(数据采集与预处理、建模分析)、工业PLC技术(程序开发、运动控制)、视觉大模型应用(缺陷检测算法、模型部署),同步覆盖工业安全规范与数据合规管理知识。

3. 产业应用层:结合装备制造、汽车零部件、电子制造等典型行业场景,融入工业智能解决方案,如基于MEMS传感的设备预测性维护系统、基于视觉大模型的缺陷检测系统、基于PLC与物联网的智能生产线管控系统等,培养学生的场景化应用与工程实践能力。

(三)人才培养:打造“岗课赛证”融合的“1+4+N”育人目标

立足职业本科“高层次技术技能人才培养”定位,确立“1+4+N”人才培养目标,即围绕“工业智能系统集成与应用能力”1个核心,实现“技术实操、工程设计、项目协作、创新升级”4大能力提升,考取“N个产业权威认证”:

• 核心目标:掌握MEMS温振一体传感、工业PLC、视觉大模型等核心技术的工程应用能力,能独立完成工业智能系统的方案设计、部署实施、调试优化与故障排查。

• 能力维度:技术实操能力(如MEMS传感数据采集、PLC程序编写、视觉模型部署)、工程设计能力(工业智能系统架构设计、设备选型与集成)、项目协作能力(团队分工、需求对接、文档编写)、创新升级能力(基于现有系统的功能优化与技术迭代)。

• 认证衔接:对接PLC认证、工业物联网工程师认证、机器视觉应用工程师认证等产业权威证书,将认证标准全面融入课程体系,提升学生就业核心竞争力。

通过“定向招生、定制培养、定岗就业”闭环机制,与合作企业签订联合培养协议,设立“工业智能订单班”,确保人才培养与企业岗位需求精准匹配。

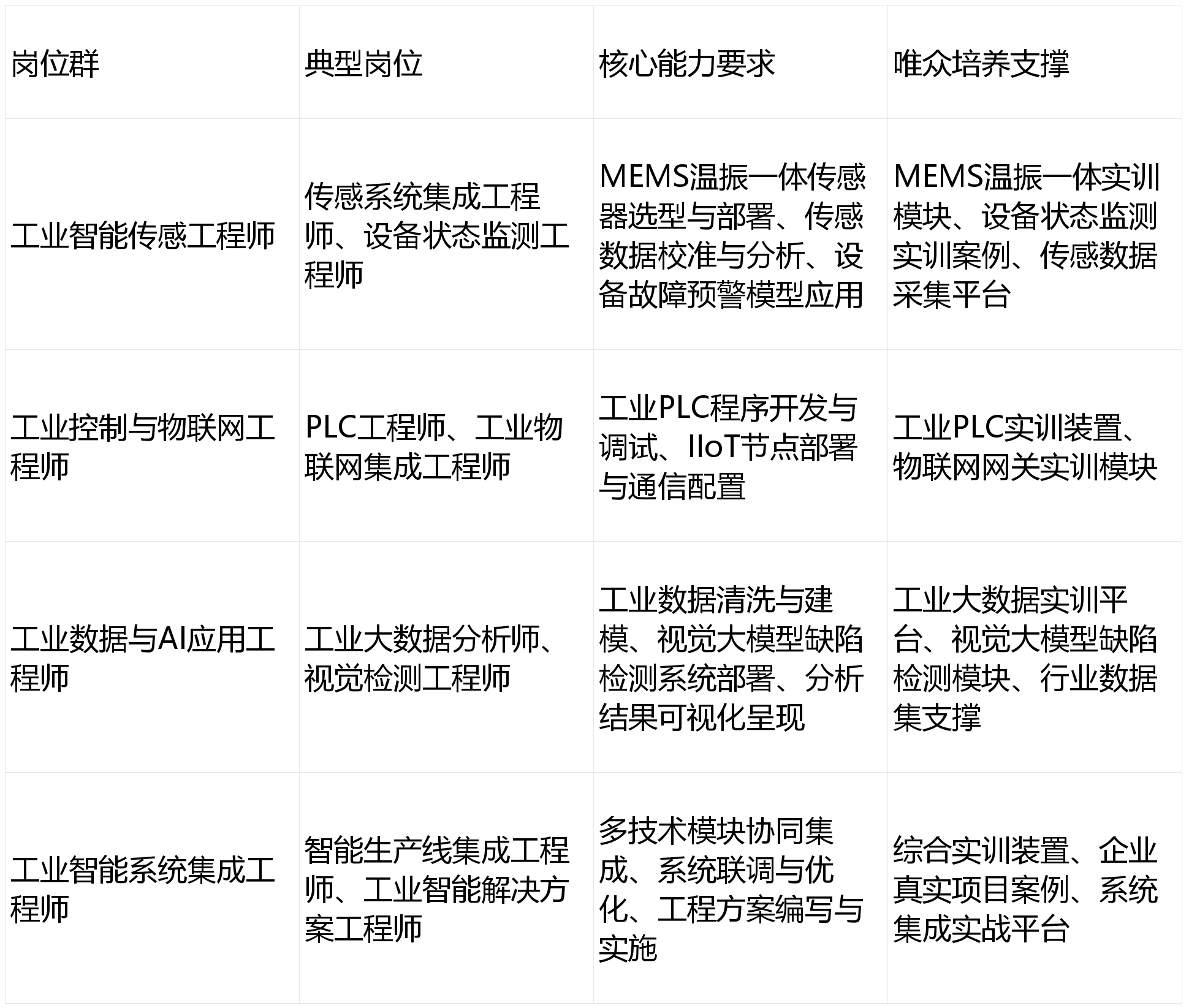

(四)岗位分析:聚焦四大岗位群,明确能力要求

基于智联招聘、猎聘、前程无忧等平台2024-2025年工业智能相关岗位数据统计,结合职业本科毕业生就业定位,聚焦四大核心岗位群,明确岗位能力要求与培养支撑体系:

(五)专业方向:细分两大方向,适配产业需求

根据工业智能产业岗位细分需求,设置两大专业方向,学生可根据兴趣与职业规划选择:

工业智能控制与传感方向:聚焦工业智能感知与控制核心环节,核心培养MEMS温振一体传感系统集成、工业PLC程序开发、IIoT部署与运维能力,面向设备控制、状态监测等岗位需求,同步强化系统调试与故障排查能力。

工业数据与AI视觉方向:侧重工业数据处理与智能视觉应用,重点培养工业大数据建模分析、视觉大模型缺陷检测系统开发与部署能力,对接数据分析师、视觉检测等岗位需求,强化算法应用与结果优化能力。

(六)课程体系:构建“基础-核心-实战”三阶递进式课程

打破传统学科式课程设置,以“项目驱动、任务导向”为核心,构建三阶递进式课程体系,深度融入工业智能工程技术实训装置与企业真实项目案例:

1. 第一阶段:基础能力夯实(第2-3学期)

核心目标:掌握工业智能基础理论与工具应用能力,课程包括《高等数学》《电工电子技术及应用》《计算机网络基础》《Python工程编程》《工业工程基础》《机械基础》。其中《电工电子技术及应用》依托基础实训模块,采用“理论讲解+电路实操”模式,学生可通过实训装置完成电路测量、传感器基础信号采集等实训任务。

2. 第二阶段:核心技术攻坚(第4-6学期)

核心目标:掌握工业智能核心技术的工程应用能力,课程与工业智能工程技术实训装置深度融合,分方向开设核心课程:

(1)公共核心课程

• 《工业物联网技术及应用》:基于工业物联网实训模块,学习MODBUS、MQTT等工业通信协议,完成物联网节点部署、数据上传至云端平台的全流程实训,掌握IIoT系统的搭建与基础运维。

• 《工业大数据基础》:依托工业大数据实训平台,学习工业数据采集、清洗、存储技术,利用平台内置的设备运行数据集,完成数据预处理与基础分析实战。

(2)控制与传感方向课程

• 《智能传感技术与应用》:围绕MEMS温振一体实训模块,学习传感器选型、安装校准、数据同步采集技术,模拟风机、电机等设备的状态监测场景,完成温度与振动数据融合分析及故障预警实训。

• 《工业PLC编程与控制》:基于工业PLC实训装置,学习PLC编程,完成传送带控制、机械手运动控制等典型工业场景实训,掌握PLC程序开发、调试与优化技巧。

(3)数据与AI视觉方向课程

• 《工业大数据分析与建模》:深化工业大数据应用能力,利用实训平台的大数据分析工具,完成设备能耗分析、生产质量关联分析等实战项目,掌握Python数据分析库与可视化工具的工程应用。

• 《视觉大模型与工业缺陷检测》:依托视觉大模型缺陷检测实训模块,学习视觉相机标定、图像预处理、大模型微调技术,针对电子元件、汽车零部件等场景,完成缺陷检测系统的部署与精度优化。

3. 第三阶段:综合实战提升(第7-8学期)

核心目标:强化产业应用与岗位适配能力,设置《工业智能系统集成实战》《行业解决方案设计》《企业实习》《毕业设计》等课程。依托与装备制造、汽车等领域企业的合作资源,引入真实项目需求,如“基于MEMS传感+PLC的智能生产线状态监测系统开发”“基于视觉大模型的手机屏幕缺陷检测系统部署”等。

学生分组完成需求分析、方案设计、设备选型、系统集成、调试优化全流程,企业工程师与校内教师全程指导。参与实际项目实施,实现“学习-实训-就业”无缝衔接。

二、教学实训总体设计:依托实训装置,实现理实一体化

遵循“场景化教学、工程化实践”理念,构建“装置支撑+资源保障+模式创新”的教学实训体系,核心依托工业智能工程技术实训装置,全面植入专属实训资源包,打破传统实训的时空限制与资源壁垒,实现“理论学习-虚拟仿真-实操训练-项目验收”全流程闭环。

(一)实训总体目标

通过四环节教学实现三大核心目标:一是让学生熟练操作工业传感、工业PLC、视觉大模型等核心技术模块,掌握其在工业场景中的工程应用方法;二是培养学生的工业智能系统集成能力、问题解决能力与团队协作能力,能独立应对系统部署与运维中的常见问题;三是精准对接企业岗位需求,缩短学生入职后的适应周期,实现“毕业即能上岗、上岗即能胜任”。

(二)核心支撑装置:工业智能工程技术实训装置

装置采用“模块化组合、虚实融合”设计,涵盖智能传感、工业物联网、工业大数据、工业PLC、视觉大模型缺陷检测五大核心模块,支持“单机实训-分组协同-系统集成”全场景教学,其核心优势体现在:

1. 模块化结构,适配分层教学需求

装置各模块可独立运行也可协同集成,满足不同课程与实训阶段需求:

• 智能传感模块:配置工业传感器、数据采集卡、模拟设备振动台,支持温度-振动同步数据采集、信号校准、故障模拟等实训,传感器支持MODBUS/RS485协议,可直接接入物联网模块。

• 工业PLC模块:搭载PLC、触摸屏、模拟生产流水线(传送带、机械手、指示灯),支持PLC程序编写、逻辑控制、人机交互界面开发等实训,可与传感模块联动实现设备智能控制。

• 工业物联网模块:包含物联网网关、LoRa/WiFi通信模块、云平台接入接口,支持多协议转换、边缘数据处理、云端数据上传与远程监控实训,可接入传感、PLC等模块数据。

• 工业大数据模块:内置工业大数据环境、数据库系统、数据分析组件,内置设备运行、生产质量等行业数据集,支持数据处理、建模分析与可视化实训。

• 视觉大模型缺陷检测模块:配置工业相机、镜头、光源系统、AI计算单元,内置缺陷检测大模型,支持图像采集、标注、模型微调、缺陷识别与结果统计实训,适配电子、机械等多行业缺陷检测场景。

2. 理实无缝衔接,提升教学效率

装置集成教学管理系统,教师可通过系统发布理论课件、实训任务,实时查看学生操作进度与数据;学生在装置上完成实操后,系统自动记录操作步骤、数据结果,生成实训报告与能力评估。

3. 产业级配置,保障实训真实性

装置核心硬件(如MEMS传感器、PLC、工业相机)均采用企业主流型号,软件系统(如工业云平台、缺陷检测模型)同步企业技术架构,确保学生实训内容与企业实际应用一致,学生实训成果可直接对接岗位需求。

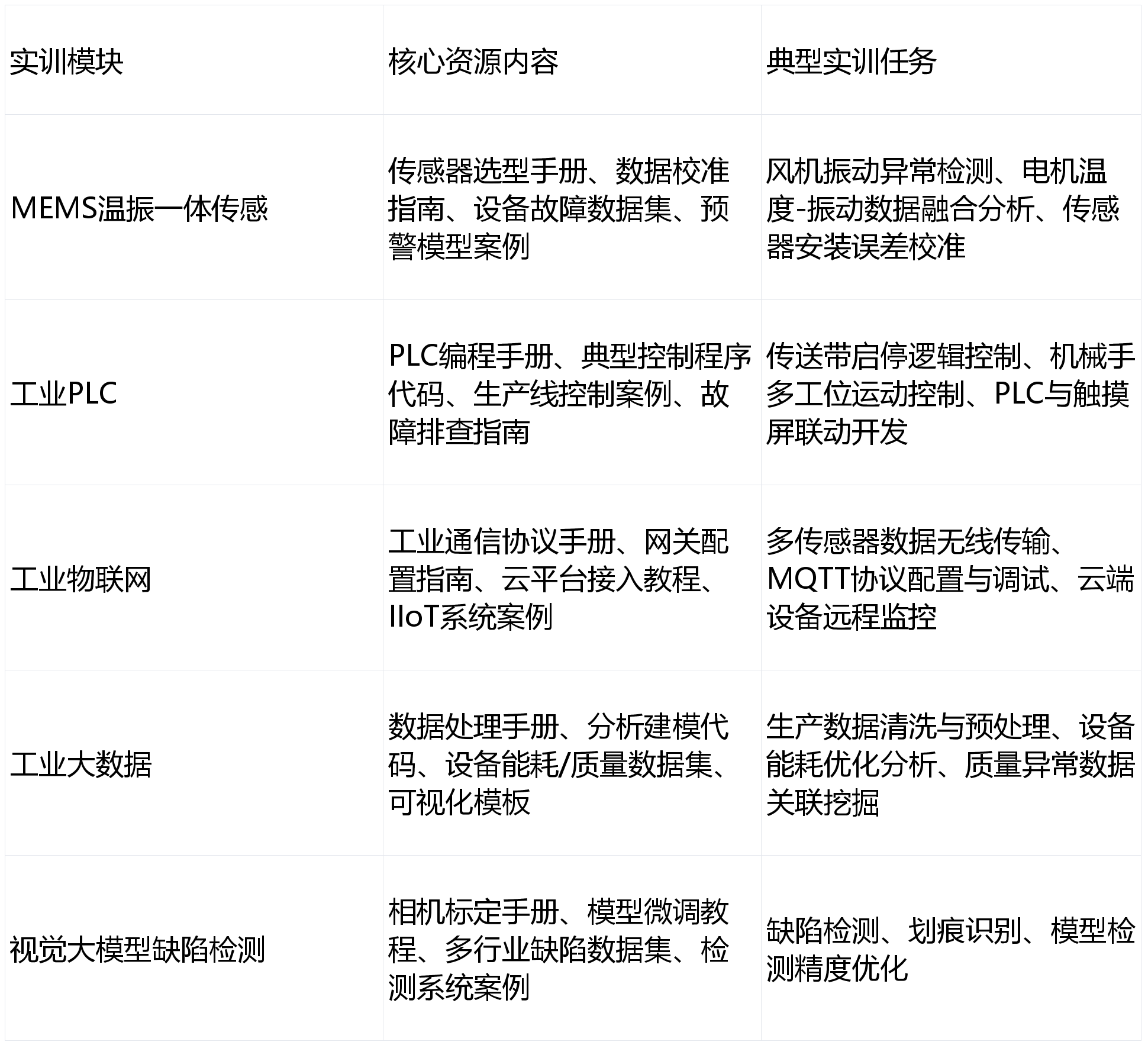

(三)实训资源保障:工业智能专属实训资源包

资源包是实训教学的核心内容支撑,针对五大模块及两大专业方向,构建“技术手册+案例代码+实训任务+行业数据集”的立体化资源体系,核心资源如下:

资源包将定期更新,紧跟工业智能技术迭代(如PLC新功能、视觉大模型升级)与产业应用趋势,确保实训资源的时效性与实用性。

(四)实训模式设计:三阶递进式实战体系

结合职业本科学生能力成长规律,设计“基础操作-模块协同-系统集成”三阶实训模式,全程依托实训装置与资源包开展,实训时长占总课时比例不低于50%:

1. 一阶:基础操作实训(模块认知与应用)

针对单一实训模块,开展模块化、标准化实训,重点培养技术操作熟练度。在传感模块实训中,学生完成“传感器安装-参数配置-数据采集-校准分析”系列任务;在PLC模块实训中,掌握“编程软件使用-逻辑程序编写-下载调试”全流程。本阶段实训通过“虚拟仿真+实物操作”结合,确保学生夯实单个模块应用能力。

2. 二阶:模块协同实训(技术融合与应用)

整合2-3个关联模块,开展场景化综合实训,培养技术协同应用能力。例如“设备状态监测与智能控制”项目,学生需运用MEMS温振一体模块采集设备数据,通过物联网模块上传至大数据平台,利用PLC模块实现“异常数据触发设备停机”的联动控制;“产品质量视觉检测与数据管理”项目,整合视觉大模型模块与工业大数据模块,完成缺陷检测、数据统计与分析全流程。企业工程师通过线上线下结合方式全程指导,重点解决技术协同中的难点问题。

3. 三阶:系统集成实训(产业落地与实战)

引入企业真实项目需求,开展全流程工程化实战,实现与岗位的无缝对接。例如联合企业开展“基于工业智能的零部件生产质量管控系统开发”项目,学生分组完成需求分析、方案设计、设备选型、模块集成、调试优化,最终提交可运行的系统成果与工程文档,由校企双方联合评估。优秀项目可纳入企业实际应用或参与行业竞赛,为学生就业积累真实工程经验。

(五)实训实施保障

师资保障:构建“校内教师+企业工程师+技术专家”三师团队。提供工业智能技术培训与企业实践机会;派驻企业资深工程师到校担任实训指导教师;邀请行业技术专家开展专题讲座,确保教学内容与产业同步。

就业保障:联企业建立就业推荐机制,为完成实训并考核合格的学生提供“双向选择”就业推荐服务;设立“优秀毕业生奖学金”,对表现突出的学生优先推荐至行业头部企业,实现“培养-就业”闭环。

三、方案特色与预期成效

(一)方案特色

产业导向精准:深度对接工业智能四大岗位群需求,课程体系与实训内容完全匹配企业实际应用场景,解决传统教学“学用脱节”问题,实现“岗位需求-人才培养-就业输出”的精准对接。

实训资源优势显著:实训装置采用“模块化+产业级”设计,覆盖核心技术领域,配套资源包实时更新,结合虚拟仿真技术,大幅提升实训真实性与教学效率,降低实训成本与风险。

协同机制完善:构建“院校育人、企业参与、平台支撑、认证衔接”的产教协同机制,通过订单班、联合实训、企业实习等方式,实现资源共建、过程共育、成果共享,符合职业本科育人定位。

(二)预期成效

学生层面:毕业生掌握工业智能五大核心技术的工程应用能力,获得产业权威认证,就业竞争力显著提升,入职后1-2周即可独立承担基础岗位工作,3-6个月可胜任复杂项目任务。

院校层面:建成特色鲜明的工业智能工程技术专业,打造省级精品课程,形成“设备-资源-模式”一体化的产教协同育人样板,提升专业影响力与招生吸引力。

产业层面:每年为工业智能领域输送数百名实战型人才,缓解产业人才供给缺口,推动传感、视觉大模型等技术在制造业的普及应用,助力制造业数字化转型与高质量发展。

更多推荐

已为社区贡献24条内容

已为社区贡献24条内容

所有评论(0)