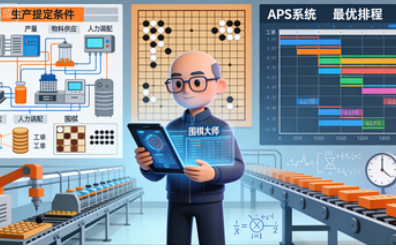

APS:生产排程的“围棋大师”——在万千约束中寻找最优解的智能规划师

想象一下这样的对弈:棋盘是拥有200台设备、500名工人、3000种物料的生产车间,棋子是1000个客户订单,规则是200条工艺约束,目标是在15分钟内给出未来30天的最优生产计划——既要满足每个订单的交期,又要让设备利用率最高,还要保证物料准时到位,同时让换线成本最低、能耗最优……这就是APS的战场。它不是简单的“计划表生成器”,而是在多维约束的迷宫中寻找黄金路径的智能体,是在效率、成本、交期、

⚖️ APS:生产排程的“围棋大师”——在万千约束中寻找最优解的智能规划师

想象一下这样的对弈:棋盘是拥有200台设备、500名工人、3000种物料的生产车间,棋子是1000个客户订单,规则是200条工艺约束,目标是在15分钟内给出未来30天的最优生产计划——既要满足每个订单的交期,又要让设备利用率最高,还要保证物料准时到位,同时让换线成本最低、能耗最优……这就是APS的战场。它不是简单的“计划表生成器”,而是在多维约束的迷宫中寻找黄金路径的智能体,是在效率、成本、交期、资源间精妙平衡的战略大师。

🎯 第一章:初识APS——从“经验排程”到“智能博弈”的认知跃迁

1.1 什么是APS?超越“Excel排程表”的智能革命

APS(Advanced Planning and Scheduling,高级计划与排程),如果只把它理解为“自动排产的工具”,就如同把AlphaGo理解为“会下围棋的程序”。现代APS是生产约束的“解算宇宙”,是资源、时间、成本、效率的多目标“帕累托前沿”探索者。

class 排程认知革命:

def 传统排程困境(self):

"""基于经验和简单规则的排程局限性"""

特征 = {

"方法论": "依赖计划员经验,手工Excel排程",

"约束考虑": "仅考虑少数关键约束(如设备、交期)",

"优化维度": "单目标优化(通常只关注交期)",

"计算能力": "人脑计算,无法处理复杂组合",

"应对变化": "反应迟钝,计划调整需数小时甚至数天",

"典型场景": "计划员加班到深夜,仍无法给出满意计划"

}

痛点 = [

"局部优化: 优化某个车间却牺牲整体效率",

"冲突频发: 设备冲突、物料短缺频发",

"计划脆弱: 稍有变化全盘皆乱",

"依赖个人: 经验丰富的计划员是稀缺资源",

"无法量化: 无法评估不同计划的优劣差异"

]

return "手工作坊式的艺术,脆弱且不可复制"

def 智能APS本质(self):

"""APS作为智能规划系统的核心特征"""

特征 = {

"方法论": "基于约束理论和优化算法的科学排程",

"约束体系": "同时考虑数百甚至上千个约束条件",

"优化维度": "多目标优化,寻找帕累托最优解",

"计算能力": "毫秒级计算数万亿种可能性组合",

"应对变化": "实时响应,分钟级重排程",

"典型能力": [

"约束感知: 识别所有显性和隐性约束",

"冲突预判: 提前预判并避免资源冲突",

"模拟推演: 模拟不同策略的长期影响",

"智能推荐: 给出多个可行方案及优劣分析",

"自学习优化: 从历史排程中学习改进"

]

}

超能力 = {

"全局视野": "同时优化整个生产网络而非单个节点",

"深度计算": "考虑时间、资源、成本的多维权衡",

"实时适应": "在动态变化中持续优化",

"策略生成": "不仅能排程,还能生成优化策略"

}

return "围棋大师般的全局谋略与精确计算"

1.2 APS的进化史:五次能力跃迁

timeline

title APS进化史:从手工排程到智能博弈

section 第一代: 手工经验排程<br>(1980s前)

依赖个人经验 : 老师傅凭经验手工排程

工具简陋 : 纸质看板,手工图表

核心局限 : 无法处理复杂度,<br>依赖稀缺人才

section 第二代: MRP推式排程<br>(1980s-1990s)

系统辅助 : MRP系统计算物料需求

推式逻辑 : 基于预测推动生产

关键问题 : 无限产能假设,<br>计划与实际脱节

section 第三代: 有限产能排程<br>(1990s-2000s)

约束理论 : 考虑设备、人员等资源约束

有限产能 : 基于实际产能排程

重要进步 : 计划更可行,<br>减少冲突

section 第四代: 高级优化排程<br>(2000s-2010s)

智能算法 : 遗传算法、禁忌搜索等应用

多目标优化 : 平衡交期、成本、效率

技术突破 : 处理复杂约束,<br>提供优化方案

section 第五代: 认知自适应排程<br>(2010s-至今)

AI驱动 : 机器学习、深度学习应用

实时自适应 : 动态环境中的持续优化

自主决策 : 预测性排程,<br>自学习改进

未来愿景 : 生产系统的智能大脑

🧮 第二章:APS的九大棋艺——揭秘排程大师的智能算法库

2.1 棋艺一:约束建模艺术——将生产现实转化为数学语言

生产约束的多维复杂性:

class 约束建模大师:

def 生产约束全景(self):

"""APS需要处理的约束体系"""

约束体系 = {

"资源约束层": {

"设备约束": ["加工能力", "设置时间", "维护窗口", "设备故障历史"],

"人员约束": ["技能等级", "班次安排", "休息时间", "多技能能力"],

"工具约束": ["专用工具可用性", "工具寿命", "校准周期"],

"能源约束": ["峰值功率限制", "分时电价", "节能要求"]

},

"时间约束层": {

"工艺约束": ["工序顺序", "并行/串行关系", "时间间隔要求"],

"交期约束": ["客户要求交期", "承诺发货时间", "优先级差异"],

"时间窗口": ["供应商送货时间窗", "客户收货时间窗", "运输时间窗"],

"日历约束": ["工作日历", "节假日", "设备预防性维护计划"]

},

"物料约束层": {

"物料可用性": ["库存水平", "在途物料", "采购提前期"],

"物料匹配": ["批次要求", "质量等级", "供应商指定"],

"物料连续性": ["连续生产物料一致性", "换料清洗要求"],

"替代物料": ["允许的替代物料及优先级"]

},

"空间约束层": {

"存储空间": ["原材料存储", "在制品存储", "成品存储"],

"搬运限制": ["搬运设备能力", "通道限制", "堆放高度"],

"线边空间": ["工位物料存放空间", "安全缓冲区"]

},

"质量约束层": {

"检验要求": ["首件检验", "过程检验", "最终检验"],

"工艺参数": ["温度、压力等参数范围", "环境洁净度"],

"设备状态": ["设备校准状态", "最近维护记录"]

},

"业务规则层": {

"优化目标": ["最大化设备利用率", "最小化生产周期", "最小化成本"],

"优先级规则": ["紧急订单优先", "高价值订单优先", "老客户优先"],

"生产策略": ["批量生产", "单件流", "按订单生产"],

"可持续规则": ["能耗优化", "废料最小化", "碳排放限制"]

}

}

约束特性 = {

"硬约束": "必须满足,如安全要求、法规要求",

"软约束": "尽可能满足,如希望交期、偏好班次",

"动态约束": "随时间变化,如设备故障、紧急订单",

"关联约束": "一个约束变化引发连锁反应"

}

return 约束体系, 约束特性

def 数学建模转换(self):

"""如何将生产约束转化为数学模型"""

建模方法 = {

"整数规划(IP)": {

"适用场景": "离散决策,如选择哪台设备、哪个班次",

"变量类型": "0-1变量(是否安排)、整数变量(生产数量)",

"典型约束": "设备一次只能加工一个任务,任务必须连续"

},

"约束规划(CP)": {

"适用场景": "复杂逻辑约束和资源约束",

"核心概念": "变量、值域、约束、搜索策略",

"优势": "表达复杂逻辑约束能力强,如“如果A则B”"

},

"混合整数规划(MIP)": {

"适用场景": "同时包含连续和离散决策",

"典型应用": "批量大小(连续)与设备选择(离散)组合",

"求解技术": "分支定界、割平面法"

},

"时空网络模型": {

"核心思想": "将时间和空间统一建模",

"节点": "时间点上的资源状态",

"弧": "任务执行或状态转移",

"优势": "直观表达资源随时间的变化"

}

}

复杂约束表达示例 = [

"约束1: 设备能力约束",

" ∑(任务j在设备i上的加工时间) ≤ 设备i可用时间",

"",

"约束2: 工序先后关系",

" 任务k的开始时间 ≥ 任务j的结束时间 + 准备时间",

"",

"约束3: 物料连续性",

" 同一批次物料必须在连续时间段内使用",

"",

"约束4: 技能匹配",

" 任务j必须分配给具备技能s的操作工",

"",

"约束5: 能耗限制",

" ∑(任务j在时段t的能耗) ≤ 时段t的能耗上限"

]

西门子Tecnomatix APS约束建模案例 = {

"应用场景": "汽车总装线排程,涉及300+工序,50+设备,100+人员",

"约束复杂度": "同时考虑500+个约束条件",

"建模特点": [

"分层建模: 工厂层、车间层、产线层、设备层",

"模块化约束: 可复用的约束模块库",

"可视化建模: 拖拽式约束定义界面",

"实时验证: 建模时实时检查约束一致性"

],

"约束库示例": [

"资源约束模块: 设备能力、人员技能、工具可用性",

"时序约束模块: 工序顺序、时间间隔、时间窗",

"物料约束模块: 物料可得性、批次管理、替代规则",

"业务约束模块: 优先级规则、优化目标、特殊要求"

],

"价值体现": {

"建模效率": "从数周缩短到数天",

"约束完整性": "约束考虑完整度从60%提升到95%+",

"计划可行性": "计划可行性从70%提升到98%+",

"异常应对": "约束违反时自动识别根因"

}

}

return 建模方法, 示例, 案例

2.2 棋艺二:优化算法棋谱——在解空间森林中寻找最优路径

APS算法库全景图:

graph TD

A[“APS优化算法体系”] --> B[“精确算法”]

A --> C[“启发式算法”]

A --> D[“元启发式算法”]

A --> E[“人工智能算法”]

B --> B1[“分支定界法”]

B --> B2[“动态规划”]

B --> B3[“约束传播”]

B --> B4[“适用: 小规模问题<br>保证最优解”]

C --> C1[“优先级规则”]

C --> C2[“调度规则”]

C --> C3[“构造启发式”]

C --> C4[“适用: 快速求解<br>中等规模”]

D --> D1[“遗传算法”]

D --> D2[“模拟退火”]

D --> D3[“禁忌搜索”]

D --> D4[“适用: 大规模复杂问题<br>近似最优”]

E --> E1[“强化学习”]

E --> E2[“深度学习”]

E --> E3[“多智能体系统”]

E --> E4[“适用: 动态环境<br>自学习优化”]

F[“算法选择策略”] --> G[“问题规模”]

F --> H[“约束复杂度”]

F --> I[“实时性要求”]

F --> J[“求解质量要求”]

B & C & D & E --> F

style B fill:#FFE5B4

style E fill:#C8E6C9

遗传算法在生产排程中的精妙应用:

class 遗传算法排程师:

def 遗传算法框架(self):

"""用生物进化思想解决排程问题"""

算法原理 = {

"核心隐喻": "将排程方案视为个体,通过模拟自然选择进化",

"关键要素": {

"染色体编码": "如何用基因表示一个排程方案",

"适应度函数": "如何评价排程方案的优劣",

"选择算子": "如何选择优秀个体繁殖后代",

"交叉算子": "如何组合两个父代生成子代",

"变异算子": "如何引入随机变化保持多样性"

},

"进化流程": "初始化种群 → 评估适应度 → 选择 → 交叉 → 变异 → 新一代"

}

染色体编码策略 = {

"工序编码": {

"原理": "基因表示工序,顺序表示加工顺序",

"示例": "[3,1,4,2]表示工序3→1→4→2",

"优点": "自然表达工序顺序",

"挑战": "需处理资源约束和时序约束"

},

"机器编码": {

"原理": "基因表示每道工序分配的机器",

"示例": "[M1,M3,M2,M1]表示工序1用M1,工序2用M3...",

"优点": "直接处理机器分配",

"挑战": "需解码为完整排程"

},

"时间编码": {

"原理": "基因表示工序开始时间",

"示例": "[8:00,9:30,10:15,13:00]",

"优点": "直接得到时间表",

"挑战": "需处理时间约束"

},

"混合编码": {

"原理": "组合多种编码方式",

"示例": "(工序顺序,机器分配,开始时间)",

"优点": "更全面表达排程",

"挑战": "编码解码更复杂"

}

}

适应度函数设计 = {

"多目标处理": {

"加权求和": "f = w1×交期满足率 + w2×设备利用率 + w3×(1/成本)",

"帕累托排序": "非支配排序,保留帕累托前沿解",

"目标规划": "最小化与各目标理想值的差距"

},

"约束处理技术": {

"惩罚函数法": "违反约束时降低适应度",

"修复法": "将不可行解修复为可行解",

"可行解保持": "只在可行解空间搜索"

},

"实际生产考虑": [

"交期绩效: 提前/延迟惩罚,客户优先级加权",

"资源效率: 设备利用率、人员负荷均衡",

"运营成本: 换线成本、库存成本、能耗成本",

"生产稳定性: 计划变更最小化"

]

}

高级优化技巧 = [

"1. 自适应参数控制:",

" - 交叉率、变异率随进化代自适应调整",

" - 初期高变异率探索,后期低变异率收敛",

"",

"2. 精英保留策略:",

" - 每代保留最优个体直接进入下一代",

" - 保证最优解不会丢失",

"",

"3. 局部搜索增强:",

" - 在遗传算法中嵌入局部搜索",

" - 对优秀个体进行局部精细化搜索",

"",

"4. 并行进化计算:",

" - 多个子种群并行进化,定期交换个体",

" - 避免早熟收敛,保持多样性",

"",

"5. 记忆与学习:",

" - 记忆优秀解的特征",

" - 引导搜索向有希望区域"

]

宝马慕尼黑工厂APS案例 = {

"问题规模": "发动机制造,涉及200+工序,50+设备,日计划调整",

"传统方法": "基于经验的Excel排程,耗时4-6小时,质量不稳定",

"遗传算法方案": {

"编码设计": "工序-机器-时间三维编码",

"种群规模": "500个个体,进化300代",

"适应度函数": "加权目标:交期满足率(40%)+设备利用率(30%)+换线成本(20%)+能耗(10%)",

"特殊处理": "精英保留5%,自适应交叉变异率"

},

"算法优化": [

"初始种群生成: 结合经验规则生成高质量初始解",

"局部搜索: 对前10%个体进行工序交换局部优化",

"并行计算: 8线程并行进化,加速求解",

"记忆库: 存储历史优秀解特征,指导新问题求解"

],

"实施成效": {

"排程时间": "从4-6小时缩短到15分钟",

"计划质量": "设备利用率提升12%,交期满足率从85%提升到96%",

"应变能力": "紧急订单插入重排程从2小时缩短到5分钟",

"人力需求": "计划员从5人减少到2人(专注异常处理)"

}

}

return 原理, 编码, 适应度, 技巧, 案例

2.3 棋艺三:多目标平衡术——在冲突目标间寻找黄金平衡点

生产排程的多目标优化挑战:

class 多目标优化大师:

def 排程目标冲突矩阵(self):

"""生产排程中的目标间权衡关系"""

目标体系 = {

"客户服务目标": {

"交期满足率": "最大化按时交付订单比例",

"订单完成时间": "最小化订单从投入到完成时间",

"延迟最小化": "最小化总延迟或最大延迟",

"客户优先级": "高优先级客户订单优先满足"

},

"运营效率目标": {

"设备利用率": "最大化设备有效工作时间",

"人员利用率": "平衡人员工作负荷",

"瓶颈利用": "最大化瓶颈资源利用率",

"换线效率": "最小化换线时间和成本"

},

"成本控制目标": {

"生产成本": "最小化直接生产成本",

"库存成本": "最小化在制品和成品库存",

"能耗成本": "最小化能源消耗成本",

"外包成本": "最小化外包加工成本"

},

"生产稳定性目标": {

"计划稳定性": "最小化计划变更频率",

"负荷均衡": "均衡各时期生产负荷",

"批量连续性": "最大化连续生产批量",

"质量稳定性": "保持生产工艺参数稳定"

},

"可持续发展目标": {

"碳排放": "最小化生产过程碳排放",

"资源利用": "最大化原材料利用率",

"废弃物": "最小化生产废弃物",

"循环利用": "最大化可循环材料使用"

}

}

目标冲突关系 = {

"交期vs成本": {

"冲突": "为满足紧急交期可能需要加班或外包,增加成本",

"权衡": "需要平衡客户服务水平和成本控制"

},

"利用率vs稳定性": {

"冲突": "追求极高设备利用率可能导致生产不稳定",

"权衡": "在利用率与生产稳定性间找到平衡点"

},

"批量vs柔性": {

"冲突": "大批量生产降低成本但降低响应柔性",

"权衡": "平衡规模经济与市场需求变化"

},

"效率vs可持续": {

"冲突": "最高效的生产方式可能不是最环保的",

"权衡": "在效率与环境影响间取得平衡"

}

}

return 目标体系, 冲突关系

def 多目标优化方法(self):

"""处理多目标冲突的智能方法"""

优化方法库 = {

"加权求和法": {

"原理": "将多目标加权求和转化为单目标",

"公式": "F = w1×f1 + w2×f2 + ... + wn×fn",

"优点": "简单,可转化为单目标问题求解",

"缺点": "权重设定主观,可能遗漏帕累托解"

},

"ε-约束法": {

"原理": "将一个目标设为主目标,其他作为约束",

"公式": "优化f1,满足f2≤ε2, f3≤ε3,...",

"优点": "可控制各目标水平",

"缺点": "需要合理设置ε值"

},

"帕累托优化": {

"原理": "寻找帕累托最优解集",

"核心概念": "帕累托支配、帕累托前沿",

"优点": "提供多个权衡方案供决策",

"典型算法": "NSGA-II, SPEA2等多目标进化算法"

},

"目标规划法": {

"原理": "最小化与各目标理想值的偏差",

"公式": "min ∑|fi - ti|,ti为目标值",

"优点": "直观,易于理解",

"缺点": "目标值设定需要知识"

},

"交互式方法": {

"原理": "人机交互逐步逼近满意解",

"流程": "系统生成方案 → 决策者反馈 → 调整搜索 → 新方案",

"优点": "融入决策者偏好",

"典型应用": "逐步约束法,权衡分析"

}

}

多目标遗传算法NSGA-II详解 = {

"算法特点": "快速非支配排序精英多目标遗传算法",

"核心流程": [

"1. 初始化种群P0,规模N",

"2. 对P0进行非支配排序,计算拥挤度",

"3. 选择、交叉、变异生成子代Q0",

"4. 合并父代和子代Rt = Pt ∪ Qt",

"5. 对Rt进行非支配排序",

"6. 按排序和拥挤度选择N个个体组成Pt+1",

"7. 重复直到满足终止条件"

],

"关键技术": {

"快速非支配排序": "将解分为多个非支配层",

"拥挤度计算": "衡量解在目标空间的分布密度",

"精英保留": "保留优秀父代个体",

"约束处理": "约束支配原则处理约束"

},

"在生产排程中的应用": [

"编码设计: 工序顺序、机器分配、开始时间混合编码",

"适应度评估: 多目标直接评估,无需聚合",

"选择策略: 基于非支配排序和拥挤度的二元锦标赛选择",

"特殊操作: 针对排程问题的专用交叉变异算子"

],

"参数设置建议": {

"种群规模": "100-500,随问题复杂度增加",

"进化代数": "200-1000代",

"交叉率": "0.7-0.9",

"变异率": "0.01-0.1",

"终止条件": "最大代数或收敛标准"

}

}

空客飞机组装排程多目标优化案例 = {

"问题背景": "A350总装线,涉及数百万个零件,数千道工序",

"优化挑战": [

"交期目标: 保证每架飞机按时交付客户",

"成本目标: 最小化库存和加班成本",

"资源目标: 均衡各工位工作负荷",

"质量目标: 保证充足的质量检查时间",

"变更目标: 最小化计划变更对供应链影响"

],

"多目标优化方案": {

"优化算法": "改进的NSGA-III处理4个以上目标",

"决策变量": "工序顺序、资源分配、时间安排",

"目标函数": [

"f1: 最小化总延迟(交期目标)",

"f2: 最小化总成本(成本目标)",

"f3: 最小化资源负荷方差(均衡目标)",

"f4: 最小化计划变更幅度(稳定目标)"

],

"约束条件": "500+个技术约束和资源约束"

},

"交互式决策支持": [

"帕累托前沿可视化: 四维目标空间的二维投影",

"方案对比分析: 对比不同方案在各目标上的表现",

"假设分析: 如果延迟一架飞机,对其他目标影响",

"偏好引导搜索: 决策者选择偏好区域,算法重点搜索"

],

"实施效果": {

"方案多样性": "每次提供10-15个帕累托最优方案",

"决策质量": "决策基于全面权衡而非单一目标",

"客户满意度": "按时交付率从88%提升到95%",

"成本节约": "总生产成本降低8%",

"资源均衡": "工位负荷均衡度提升25%"

}

}

return 方法库, 算法详解, 案例

2.4 棋艺四:实时重排程韧性——在动态变化中保持最优

生产环境动态性挑战:

graph LR

A[“生产排程动态干扰源”] --> B[“订单相关干扰”]

A --> C[“资源相关干扰”]

A --> D[“物料相关干扰”]

A --> E[“工艺相关干扰”]

B --> B1[“紧急订单插入”]

B --> B2[“订单取消”]

B --> B3[“订单数量变更”]

B --> B4[“优先级变更”]

C --> C1[“设备故障”]

C --> C2[“人员缺勤”]

C --> C3[“工具损坏”]

C --> C4[“能源中断”]

D --> D1[“物料延迟到货”]

D --> D2[“物料质量问题”]

D --> D3[“替代物料使用”]

D --> D4[“库存差异”]

E --> E1[“工艺参数变更”]

E --> E2[“质量问题返工”]

E --> E3[“工艺路线调整”]

E --> E4[“检验时间变化”]

F[“重排程策略”] --> G[“完全重排程”]

F --> H[“局部调整”]

F --> I[“右移策略”]

F --> J[“智能修复”]

B & C & D & E --> F

style B fill:#FFE5B4

style F fill:#C8E6C9

动态重排程智能策略:

class 动态重排程专家:

def 重排程策略库(self):

"""不同场景下的重排程策略选择"""

策略矩阵 = {

"完全重排程": {

"原理": "放弃原计划,基于新状态完全重新排程",

"触发条件": "重大干扰,如主要设备长时间故障",

"优点": "可能找到更优的新全局最优解",

"缺点": "计划变动大,影响生产稳定性",

"适用性": "干扰影响范围大,原计划已不可行"

},

"局部调整": {

"原理": "只调整受影响的部分,保持其他部分不变",

"触发条件": "局部干扰,如单个设备短时故障",

"优点": "计划变动小,生产稳定性高",

"缺点": "可能不是全局最优",

"方法": ["受影响工序右移", "资源重分配", "工序重排序"]

},

"右移策略": {

"原理": "将受影响工序及其后续工序向右推移",

"触发条件": "短期延迟,如物料晚到几小时",

"优点": "简单易行,扰动最小",

"缺点": "可能造成后续多米诺效应",

"变体": ["简单右移", "智能右移(考虑缓冲)"]

},

"智能修复": {

"原理": "使用智能算法寻找最小扰动修复方案",

"触发条件": "中等规模干扰,需要平衡优化与稳定",

"优点": "在变动与优化间取得平衡",

"方法": ["约束传播修复", "局部搜索优化", "多目标修复"],

"典型算法": "大型邻域搜索(LNS),变邻域搜索(VNS)"

},

"滚动时域重排程": {

"原理": "固定重排程时间间隔,定期重排未来时段",

"触发条件": "周期性重排或预防性优化",

"优点": "提前发现问题,主动优化",

"时间窗": ["冻结期(不变)", "协商期(微调)", "展望期(可调整)"],

"典型应用": "每日重排未来3-7天计划"

}

}

return 策略矩阵

def 大型邻域搜索算法(self):

"""智能修复策略的核心算法"""

算法框架 = {

"核心思想": "在破坏与修复的循环中搜索改进解",

"基本流程": [

"1. 初始解: 当前排程计划作为初始解",

"2. 破坏阶段: 移除部分工序(如受影响的工序)",

"3. 修复阶段: 用优化方法重新插入移除的工序",

"4. 接受准则: 决定是否接受新解",

"5. 重复直到满足终止条件"

],

"破坏算子设计": {

"随机破坏": "随机移除一定比例的工序",

"最差破坏": "移除对目标函数负面影响最大的工序",

"相关破坏": "移除在时间、资源、物料上相关的工序",

"问题特定破坏": "针对具体问题设计的破坏策略"

},

"修复算子设计": {

"贪婪插入": "按一定规则逐个插入最优位置",

" regret-k插入": "考虑k步前瞻的插入策略",

"约束编程修复": "使用约束求解器寻找可行插入",

"机器学习引导修复": "用学习模型指导插入决策"

},

"接受准则策略": {

"只接受改进": "只接受优于当前解的新解",

"模拟退火接受": "以一定概率接受劣解,避免局部最优",

"阈值接受": "接受比当前解差但在阈值内的解",

"记录最优解": "始终记录搜索到的最优解"

}

}

自适应LNS增强 = [

"1. 自适应破坏强度:",

" - 根据搜索进展动态调整破坏比例",

" - 陷入局部最优时增加破坏强度",

" - 发现改进时减少破坏强度精细化搜索",

"",

"2. 多破坏算子协同:",

" - 维护多个破坏算子库",

" - 根据历史表现动态选择算子",

" - 周期性切换算子保持搜索多样性",

"",

"3. 机器学习增强:",

" - 学习优秀解的特征模式",

" - 指导破坏算子的选择和参数设置",

" - 预测不同修复策略的效果",

"",

"4. 并行搜索加速:",

" - 多个LNS线程并行搜索",

" - 定期交换优秀解信息",

" - 协同探索解空间不同区域"

]

特斯拉超级工厂动态排程案例 = {

"生产环境特征": [

"高度自动化: 2000+机器人,人工干预少",

"节拍严格: 每45秒下线一辆车",

"定制化程度高: 每辆车配置不同",

"供应链复杂: 涉及全球数百家供应商"

],

"动态挑战": [

"紧急订单: VIP客户订单需插入生产",

"设备故障: 机器人或生产线故障",

"物料延迟: 芯片等关键部件供应不稳定",

"质量异常: 某批次零件质量问题需更换"

],

"动态排程系统设计": {

"实时监控层": [

"设备状态实时监控: 预测性维护预警",

"生产进度实时追踪: 每辆车实时位置",

"物料消耗实时更新: 线边库存监控",

"质量数据实时采集: 在线检测数据"

],

"事件识别层": [

"异常模式识别: 识别潜在问题",

"影响范围评估: 评估干扰影响程度",

"紧急程度判断: 确定响应优先级",

"可选方案生成: 生成多个应对选项"

],

"智能决策层": [

"重排程策略选择: 基于规则选择最佳策略",

"LNS动态优化: 使用自适应LNS寻找修复方案",

"多目标权衡: 平衡交期、成本、稳定性",

"模拟验证: 在数字孪生中验证方案可行性"

],

"执行反馈层": [

"指令下发: 向MES下发调整指令",

"执行监控: 监控调整执行情况",

"效果评估: 评估重排程实际效果",

"学习改进: 从实际效果中学习优化"

]

},

"响应性能指标": {

"响应时间": "从事件发生到新计划生成 < 5分钟",

"计划质量": "重排后计划可行性 > 95%",

"生产影响": "平均干扰恢复时间 < 30分钟",

"客户影响": "VIP订单插入平均延迟 < 4小时",

"学习能力": "重复事件处理时间每次减少10%"

}

}

return 策略库, 算法框架, 增强技术, 案例

2.5 棋艺五:瓶颈识别与管理——找到制约系统产出的关键点

约束理论(TOC)在APS中的智能应用:

class 瓶颈管理大师:

def 约束理论核心(self):

"""TOC理论在生产排程中的应用"""

核心理念 = {

"基本假设": "任何系统至少存在一个制约其产出的约束",

"核心原则": [

"1. 识别系统的约束",

"2. 决定如何利用约束",

"3. 让其他一切服从上述决定",

"4. 提升约束的能力",

"5. 如果约束被突破,回到步骤1,但不要让惯性成为系统约束"

],

"生产应用": "鼓-缓冲器-绳子(Drum-Buffer-Rope)方法"

}

瓶颈识别技术 = {

"静态分析": {

"资源负荷分析": "计算各资源负荷率,识别高负荷资源",

"工艺路线分析": "分析产品经过各资源的频率和时间",

"产能对比分析": "比较各资源产能与需求",

"队列分析": "分析各工序前在制品队列长度"

},

"动态分析": {

"仿真分析": "通过仿真识别实际生产中的瓶颈",

"数据挖掘": "从历史生产数据中挖掘瓶颈模式",

"实时监控": "监控资源利用率和队列变化",

"瓶颈漂移分析": "分析瓶颈是否随产品 mix变化而移动"

},

"智能识别": {

"机器学习识别": "用分类算法识别瓶颈特征",

"因果分析": "分析生产延迟的根因资源",

"敏感性分析": "分析各资源产能变化对产出的影响",

"瓶颈网络分析": "识别相互关联的瓶颈群"

}

}

鼓-缓冲器-绳子排程方法 = {

"鼓(Drum)": {

"定义": "瓶颈资源的生产计划,决定整个系统节奏",

"排程原则": "最大化瓶颈资源利用率",

"计划方法": "基于瓶颈资源的有限产能排程",

"输出": "瓶颈资源详细作业计划"

},

"缓冲器(Buffer)": {

"类型": ["时间缓冲", "库存缓冲", "产能缓冲"],

"位置": "瓶颈资源前、装配点前、发运前",

"大小确定": "基于波动性和可靠性计算",

"管理原则": "监控缓冲消耗,预警潜在问题"

},

"绳子(Rope)": {

"作用": "同步非瓶颈资源生产与瓶颈资源节奏",

"机制": "基于瓶颈计划拉动非瓶颈资源生产",

"排程方法": "向后排程确定物料释放时间",

"目标": "避免非瓶颈资源过量生产造成库存"

},

"DBR排程流程": [

"步骤1: 识别系统瓶颈资源",

"步骤2: 基于瓶颈产能制定鼓计划",

"步骤3: 在关键点设置合适大小的缓冲",

"步骤4: 用绳子机制同步非瓶颈资源",

"步骤5: 执行并监控,重点管理瓶颈和缓冲"

]

}

英特尔晶圆厂瓶颈管理实践 = {

"生产特征": [

"设备极端昂贵: 光刻机等设备数亿美元",

"工艺极其复杂: 数百道工序,循环周期长",

"瓶颈动态变化: 随产品组合和工艺变化",

"产能约束严格: 设备投资巨大,产能增加困难"

],

"瓶颈识别系统": {

"多维度监控": [

"设备利用率监控: 实时监控关键设备状态",

"在制品追踪: 追踪每片晶圆在各工序队列时间",

"周期时间分析: 分析各产品平均周期时间",

"产出率分析: 分析各设备产出率变化"

],

"智能分析": [

"瓶颈预测模型: 基于产品组合预测未来瓶颈",

"瓶颈漂移预警: 预警瓶颈可能转移",

"瓶颈相互作用分析: 分析多个瓶颈的相互影响",

"瓶颈根因诊断: 诊断瓶颈产生的深层原因"

]

},

"基于TOC的排程优化": {

"鼓计划优化": [

"光刻机作为主要鼓资源重点排程",

"考虑设备维护、校准等约束",

"优化光刻机批次组合提升效率",

"平衡不同产品对光刻机的需求"

],

"缓冲智能设置": [

"时间缓冲: 在关键工序前设置时间缓冲",

"库存缓冲: 关键物料保持安全库存",

"缓冲大小动态调整: 基于设备可靠性和需求波动调整",

"缓冲消耗预警: 缓冲消耗过快时预警"

],

"绳子同步机制": [

"非关键设备生产由瓶颈计划拉动",

"物料投料时间由瓶颈需求决定",

"产能分配向瓶颈倾斜",

"非瓶颈设备允许适当闲置"

]

},

"实施成效": {

"瓶颈利用率": "关键设备利用率提升15%",

"在制品库存": "减少30%",

"生产周期": "缩短20%",

"产出稳定性": "日产出波动减少40%",

"瓶颈响应": "瓶颈问题识别和响应时间缩短50%"

}

}

return 核心理念, 识别技术, DBR方法, 案例

2.6 棋艺六:有限产能计划——打破MRP的无限产能神话

有限产能与无限产能排程对比:

graph LR

A[“MRP无限产能计划”] --> B[“无限产能假设”]

A --> C[“推式生产逻辑”]

A --> D[“忽略资源约束”]

A --> E[“计划不可行”]

F[“APS有限产能计划”] --> G[“考虑实际产能”]

F --> H[“拉式/推拉结合”]

F --> I[“资源约束建模”]

F --> J[“可行优化计划”]

B --> K[“问题: 计划与执行脱节”]

C --> L[“问题: 库存堆积”]

D --> M[“问题: 资源冲突频发”]

E --> N[“后果: 频繁救火式调整”]

G --> O[“优势: 计划可执行”]

H --> P[“优势: 库存优化”]

I --> Q[“优势: 资源利用高效”]

J --> R[“结果: 平稳生产运营”]

style A fill:#FFCCCC

style F fill:#C8E6C9

有限产能排程算法实现:

class 有限产能排程专家:

def 有限产能挑战(self):

"""有限产能排程的复杂性分析"""

挑战维度 = {

"资源有限性": {

"设备能力限制": "每台设备在同一时间只能加工一个任务",

"人员技能限制": "任务需要特定技能的人员操作",

"工具数量限制": "专用工具数量有限",

"空间约束": "工作区域和存储空间有限"

},

"时间有限性": {

"工作时间限制": "每天工作小时数限制",

"日历约束": "节假日、班次安排",

"时间窗约束": "某些任务必须在特定时间窗口内",

"准备时间": "任务间的设置和准备时间"

},

"物料有限性": {

"物料可得性": "物料到货时间限制",

"库存容量": "原材料和在制品存储容量",

"物料连续性": "同一批次物料需连续使用",

"替代约束": "允许的替代物料及优先级"

},

"工艺约束": {

"工序顺序": "严格的工序前后关系",

"并行/串行": "某些工序可并行,某些必须串行",

"时间间隔": "工序间最小/最大时间间隔",

"资源依赖": "工序对特定资源的依赖"

}

}

与MRP对比 = {

"MRP无限产能": {

"产能假设": "资源无限可用",

"计划逻辑": "基于提前期的推式计划",

"输出": "物料需求计划,可能不可行",

"典型问题": "计划与产能脱节,需人工调整"

},

"APS有限产能": {

"产能假设": "考虑实际有限产能",

"计划逻辑": "基于约束的优化排程",

"输出": "可行且优化的生产计划",

"核心价值": "计划可执行,资源高效利用"

}

}

return 挑战维度, 对比

def 有限产能排程算法(self):

"""解决有限产能排程的算法技术"""

算法技术库 = {

"基于优先规则的启发式": {

"最早交期优先(EDD)": "优先安排交期早的任务",

"最短加工时间优先(SPT)": "优先安排加工时间短的任务",

"临界比优先(CR)": "基于(交期-当前时间)/剩余加工时间",

"最小松弛时间优先(LS)": "优先安排松弛时间小的任务",

"优点": "简单快速,适合实时调度",

"缺点": "通常不是最优,可能忽略全局"

},

"分支定界法": {

"原理": "系统枚举所有可能解,通过定界剪枝",

"搜索树": "每个节点代表一个部分排程",

"定界函数": "估算节点可能的最好目标值",

"剪枝策略": "舍弃不可能优于当前最优的节点",

"适用性": "小规模问题,保证找到最优解",

"局限性": 大规模问题计算时间指数增长"

},

"约束规划": {

"原理": "基于约束传播和智能搜索",

"变量": "任务开始时间、资源分配等",

"约束": "资源约束、时序约束等",

"搜索策略": "变量选择启发式、值选择启发式",

"优势": "表达复杂约束能力强",

"应用": "复杂的资源约束和时序约束问题"

},

"智能优化算法": {

"遗传算法": "适合大规模复杂问题",

"模拟退火": "适合逃离局部最优",

"禁忌搜索": "利用记忆避免循环搜索",

"粒子群优化": "适合连续和离散混合问题",

"共同特点": "启发式搜索,不一定保证最优但通常很好"

}

}

实际应用中的混合策略 = [

"1. 分层规划策略:",

" - 高层: 用启发式快速生成初始方案",

" - 中层: 用智能算法优化关键部分",

" - 底层: 用精确算法求解子问题",

"",

"2. 分解协调策略:",

" - 按产品族分解: 不同产品族分别排程再协调",

" - 按时间分解: 近期详细排程,远期粗略排程",

" - 按资源分解: 瓶颈资源精细排程,非瓶颈简化",

"",

"3. 滚动时域策略:",

" - 固定计划周期滚动排程",

" - 近期计划冻结,远期计划可调",

" - 每次只优化下一个时段计划",

"",

"4. 多方法集成:",

" - 遗传算法生成种群",

" - 约束编程修复不可行解",

" - 局部搜索进一步提升质量"

]

博世汽车零部件有限产能排程案例 = {

"生产环境": [

"多品种小批量: 生产3000+种零部件",

"资源约束复杂: 200+设备,500+人员,多技能要求",

"订单波动大: 日订单变化率±30%",

"交期要求严: JIT供应,延迟导致汽车生产线停线"

],

"传统MRP问题": [

"计划不可行: MRP计划80%需要人工调整",

"资源冲突多: 设备冲突、人员冲突频发",

"库存高企: 为应对不确定性保持高安全库存",

"经常加班: 为满足交期经常需要加班"

],

"APS有限产能方案": {

"约束建模": [

"设备约束: 每台设备能力日历,维护计划",

"人员约束: 技能矩阵,班次安排,休息时间",

"物料约束: 物料可得性,替代规则",

"工艺约束: 工序顺序,准备时间,时间窗"

],

"优化算法": {

"基础算法": "改进的遗传算法",

"特色改进": [

"基于瓶颈的初始种群生成",

"针对换线成本的专用交叉算子",

"考虑人员疲劳度的适应度函数",

"多目标帕累托优化"

],

"求解性能": "30分钟生成未来2周详细排程"

},

"排程输出": [

"设备作业计划: 每台设备每小时的作业安排",

"人员排班计划: 每个人员的任务安排",

"物料需求计划: 精确到小时的物料需求",

"在制品预测: 未来各时间点在制品水平"

]

},

"实施效果": {

"计划可行性": "从80%人工调整降至95%直接可用",

"设备利用率": "提升15%",

"库存水平": "在制品库存降低30%",

"交期绩效": "准时交付率从85%提升至98%",

"加班时间": "减少40%",

"计划编制时间": "从每天4小时缩短到30分钟"

}

}

return 算法库, 混合策略, 案例

2.7 棋艺七:人机协同排程——人类经验与AI智能的完美结合

人机协同排程的智能架构:

class 人机协同排程架构师:

def 人机协同价值(self):

"""人类与AI在排程中的互补优势"""

优势对比 = {

"人类专家优势": {

"领域知识": "深度的工艺知识和行业经验",

"直觉判断": "基于经验的快速模式识别",

"上下文理解": "理解非正式规则和隐性约束",

"创造性思维": "跳出常规的创新解决方案",

"责任承担": "对决策后果的责任感"

},

"AI系统优势": {

"计算能力": "毫秒级计算亿万种可能性",

"全局优化": "同时考虑所有约束和目标",

"一致性": 决策标准一致,不受情绪影响",

"记忆力": "完美记忆所有历史数据和模式",

"实时性": "7×24小时不间断工作"

},

"协同价值": {

"1+1>2效应": "人类经验指导AI,AI扩展人类能力",

"决策质量提升": "结合人类直觉与AI计算",

"知识沉淀": "将专家经验转化为可复用的算法",

"决策可解释性": "AI提供分析,人类理解并决策",

"持续学习": "从人类反馈中持续改进"

}

}

return 优势对比

def 人机协同模式(self):

"""不同层次的人机协同方式"""

协同模式库 = {

"人类主导AI辅助": {

"工作流程": "人类制定计划,AI验证和优化",

"AI角色": "计划检查器、优化建议器",

"典型场景": "复杂定制产品,依赖专家经验",

"交互方式": "人类排程,AI实时验证并提示冲突"

},

"AI主导人类审核": {

"工作流程": "AI生成计划,人类审核调整",

"AI角色": "计划生成器、优化引擎",

"典型场景": "标准化产品,约束明确",

"交互方式": "AI生成多个方案,人类选择并微调"

},

"人机对话协作": {

"工作流程": "人机多轮对话共同完善计划",

"AI角色": "协作伙伴、智能助手",

"典型场景": "半结构化问题,需要共同探索",

"交互方式": "人类提出要求,AI提供选项,人类反馈,AI调整"

},

"人类教学AI学习": {

"工作流程": "人类示范,AI学习并推广",

"AI角色": "学生、经验传承者",

"典型场景": "专家即将退休,需要知识传承",

"交互方式": "人类排程,AI观察学习,逐渐接管"

}

}

交互界面设计原则 = [

"1. 可视化排程甘特图:",

" - 直观显示资源时间上的任务安排",

" - 颜色编码区分任务状态和类型",

" - 拖拽调整,实时验证",

" - 多维度筛选和视图切换",

"",

"2. 智能冲突检测与提示:",

" - 实时检测资源冲突、物料短缺",

" - 可视化显示冲突位置和原因",

" - 提供自动解决建议",

" - 允许人工选择解决方式",

"",

"3. 假设分析工具:",

" - 如果...会怎样分析",

" - 模拟不同决策的后果",

" - 可视化对比不同方案",

" - 风险评估和敏感性分析",

"",

"4. 自然语言交互:",

" - 语音或文字指令调整计划",

" - 智能理解排程相关查询",

" - 自然语言解释排程决策",

" - 对话式计划调整"

]

智能推荐系统设计 = {

"推荐内容": {

"计划方案推荐": "多个帕累托最优方案及特点",

"调整建议": "针对具体问题的优化建议",

"冲突解决方案": "资源冲突的多种解决选项",

"参数设置建议": "算法参数和规则设置建议"

},

"推荐算法": {

"协同过滤": "基于类似场景的历史选择",

"基于内容推荐": "基于计划特征的匹配",

"上下文感知推荐": "考虑当前上下文和约束",

"强化学习推荐": "从人类反馈中学习偏好"

},

"可解释性设计": {

"推荐理由": "清晰解释为什么推荐此方案",

"优劣分析": "对比各方案的优缺点",

"影响分析": "分析选择的影响范围",

"不确定性说明": "说明推荐的不确定性程度"

}

}

空客人机协同排程系统案例 = {

"应用背景": "飞机组装排程,极端复杂,依赖资深计划员",

"挑战": [

"专家老龄化: 资深计划员即将退休",

"知识隐性化: 排程经验难以文档化",

"复杂度高: 人工排程需数周时间",

"新员工培养: 新计划员需多年培养"

],

"人机协同系统设计": {

"知识获取层": [

"交互式知识采集: 记录专家排程过程",

"决策点标注: 标记专家决策的关键点",

"理由记录: 记录每个决策的理由",

"案例库构建: 建立历史排程案例库"

],

"机器学习层": [

"决策模式学习: 学习专家的决策模式",

"约束规则提取: 从案例中提取隐性约束",

"偏好模型构建: 构建专家的多目标偏好模型",

"异常处理学习: 学习专家处理异常的方式"

],

"协同工作层": [

"智能助手: AI作为新计划员的智能助手",

"决策支持: 为专家提供数据分析和建议",

"方案生成: AI生成基础方案,专家优化",

"知识验证: 专家验证AI学习的知识"

],

"持续改进层": [

"反馈收集: 收集专家对AI建议的反馈",

"模型更新: 基于反馈持续更新模型",

"知识沉淀: 将验证的知识加入知识库",

"能力传递: 将专家能力传递给AI和新员工"

]

},

"实施效果": {

"排程时间": "从2周缩短到2天",

"知识沉淀": "将30年专家经验转化为可复用知识",

"新员工培训": "培训时间从3年缩短到6个月",

"决策质量": "结合人类与AI优势,质量更高",

"专家负担": "减少重复工作,专注创造性决策"

}

}

return 协同模式, 设计原则, 推荐系统, 案例

2.8 棋艺八:数字孪生排程——在虚拟世界中预演生产未来

数字孪生在排程中的深度应用:

graph TB

A[“物理生产系统”] --> B[“数据采集层”]

B --> C[“数字孪生体”]

subgraph SG_物理[“物理世界”]

D[“实际设备”]

E[“真实物料”]

F[“在制产品”]

G[“操作人员”]

end

subgraph SG_数据[“实时数据采集”]

H[“设备传感器”]

I[“RFID/条码”]

J[“MES系统”]

K[“视频监控”]

end

subgraph SG_数字[“数字孪生世界”]

L[“设备数字模型”]

M[“物料数字轨迹”]

N[“产品数字线程”]

O[“人员数字分身”]

end

C --> P[“排程应用层”]

subgraph SG_应用[“排程应用场景”]

Q[“方案预演”]

R[“瓶颈识别”]

S[“风险预测”]

T[“优化验证”]

U[“人员培训”]

end

P --> V[“优化决策”]

V --> A

style A fill:#FFE5B4

style C fill:#C8E6C9

西门子数字孪生排程平台实践:

西门子数字孪生排程平台:

平台架构:

数据采集与同步层:

- 实时数据采集: PLC、传感器、RFID数据实时采集

- MES/ERP集成: 生产订单、工艺数据、库存数据

- 物联网平台: MindSphere平台数据汇聚

- 数据同步机制: 物理与数字世界实时同步

数字孪生建模层:

- 设备孪生: 设备3D模型+物理属性+行为模型

- 产品孪生: 产品BOM+工艺路线+质量要求

- 过程孪生: 生产工艺过程模型

- 人员孪生: 人员技能+工作模式+疲劳模型

- 工厂孪生: 工厂布局+物流路径+能源网络

仿真与分析层:

- 离散事件仿真: 模拟生产过程和物料流动

- 物理行为仿真: 模拟设备物理行为(如机械运动)

- 数据分析: 基于历史数据的统计分析和预测

- AI模型集成: 机器学习模型嵌入仿真

排程应用层:

- 方案生成: 基于仿真的排程方案生成

- 方案评估: 在数字孪生中评估方案性能

- 优化迭代: 基于评估结果的方案优化

- 决策支持: 提供决策所需的数据和分析

排程应用场景:

方案预演与验证:

- 在实施前验证排程方案可行性

- 识别潜在问题和瓶颈

- 评估不同方案的性能指标

- 减少实际实施风险

动态重排程支持:

- 当异常发生时,在数字孪生中测试应对方案

- 评估不同应对策略的影响

- 选择最优的应对方案

- 预测应对措施的长远影响

瓶颈分析与优化:

- 在数字孪生中识别瓶颈资源

- 测试不同的瓶颈管理策略

- 优化瓶颈资源利用

- 分析瓶颈漂移规律

人员培训与演练:

- 新计划员在数字孪生环境中培训

- 模拟各种异常情况处理

- 无风险地测试不同排程策略

- 加速计划员能力培养

技术特色:

高保真仿真:

- 设备级: 模拟设备详细行为,包括故障模式

- 工艺级: 模拟实际工艺参数和质量影响

- 物流级: 模拟物料搬运和存储

- 人员级: 模拟人员操作和效率变化

实时同步能力:

- 数据实时同步: 物理世界变化实时反映到数字孪生

- 状态一致性: 保持数字与物理状态一致

- 预测性更新: 基于模型预测未来状态

AI增强仿真:

- 智能体建模: 用智能体模拟人员和设备决策

- 机器学习预测: 预测设备故障、人员效率等

- 优化算法集成: 在仿真中运行优化算法

- 自适应学习: 从实际数据中学习改进模型

宝马莱比锡工厂应用案例:

应用背景:

- 工厂: 宝马i3电动车工厂

- 挑战: 电动车生产新工艺,缺乏历史数据

- 目标: 优化高度定制化生产排程

实施过程:

1. 数字孪生构建:

- 建立工厂3D模型

- 建立设备行为模型

- 建立生产工艺模型

- 建立人员操作模型

2. 排程方案测试:

- 在数字孪生中测试不同排程策略

- 评估定制化生产对效率的影响

- 优化电池组装与车身生产的同步

- 测试紧急订单插入的影响

3. 实际部署优化:

- 将优化的排程方案部署到实际生产

- 实时监控实际执行与计划的差异

- 基于实际数据更新数字孪生模型

- 持续优化排程算法

应用成效:

- 排程优化时间: 从数周缩短到数天

- 计划质量: 首次计划可行性从70%提升到95%

- 异常响应: 异常情况应对方案准备时间缩短60%

- 定制化能力: 支持更高程度的定制化生产

- 新员工培训: 计划员培训时间缩短50%

2.9 棋艺九:预测性排程——基于大数据的智能预判

预测性排程的技术体系:

class 预测性排程专家:

def 预测维度体系(self):

"""排程相关预测的多个维度"""

预测维度 = {

"需求预测": {

"订单预测": "未来订单数量、类型、时间",

"产品 mix预测": "不同产品比例变化",

"季节性预测": "季节性需求波动",

"促销影响预测": "促销活动对需求的影响"

},

"资源预测": {

"设备故障预测": "预测设备故障时间和类型",

"人员可用性预测": "预测人员出勤和效率",

"工具寿命预测": "预测工具磨损和更换时间",

"能源可用性预测": "预测能源供应和价格变化"

},

"绩效预测": {

"任务时间预测": "预测任务实际加工时间",

"质量产出预测": "预测良品率和返工率",

"效率变化预测": "预测人员效率随时间变化",

"能耗预测": "预测不同排程的能耗"

},

"供应链预测": {

"物料到货预测": "预测供应商交货时间和质量",

"物流时间预测": "预测运输时间波动",

"价格变化预测": "预测原材料价格变化",

"供应商风险预测": "预测供应商可靠性变化"

},

"外部因素预测": {

"天气影响预测": "预测天气对生产和物流的影响",

"政策变化预测": "预测政策法规变化的影响",

"市场波动预测": "预测市场环境变化",

"竞争动态预测": "预测竞争对手行动的影响"

}

}

return 预测维度

def 预测技术栈(self):

"""用于排程预测的各种AI/ML技术"""

技术栈 = {

"时间序列预测": {

"传统方法": ["ARIMA", "指数平滑", "Prophet"],

"深度学习": ["LSTM", "GRU", "Transformer"],

"适用场景": "需求预测、设备故障预测",

"关键考量": "季节性、趋势性、周期性"

},

"分类与聚类": {

"分类算法": ["随机森林", "XGBoost", "神经网络"],

"聚类算法": ["K-means", "DBSCAN", "层次聚类"],

"适用场景": "产品分组、故障类型分类",

"关键考量": "特征工程、类别不平衡"

},

"回归分析": {

"线性回归": "简单线性关系建模",

"非线性回归": "复杂非线性关系",

"适用场景": "加工时间预测、能耗预测",

"关键考量": "过拟合、特征选择"

},

"生存分析": {

"Kaplan-Meier估计": "非参数生存分析",

"Cox比例风险模型": "考虑协变量的生存分析",

"适用场景": "设备故障时间预测、工具寿命预测",

"关键考量": "删失数据、时间相关协变量"

},

"强化学习预测": {

"深度强化学习": "基于环境的序列决策",

"适用场景": "动态环境中的多步预测",

"关键考量": "奖励设计、探索与利用平衡"

},

"集成预测": {

"模型平均": "多个模型预测结果平均",

"堆叠集成": "用元模型组合基模型",

"适用场景": "提高预测稳定性和准确性",

"关键考量": "模型多样性、集成策略"

}

}

预测不确定性处理 = [

"1. 概率预测:",

" - 提供预测值的概率分布",

" - 而不仅是点估计",

" - 如: 80%概率在10-12小时完成",

"",

"2. 预测区间:",

" - 提供预测的置信区间",

" - 如: 95%置信区间为[8,14]小时",

" - 基于历史误差分布计算",

"",

"3. 场景分析:",

" - 生成多个可能的未来场景",

" - 每个场景有发生概率",

" - 如: 正常场景(60%)、乐观场景(20%)、悲观场景(20%)",

"",

"4. 鲁棒优化:",

" - 考虑预测不确定性的优化",

" - 寻找对不确定性不敏感的解",

" - 如: 最小化最坏情况下的损失"

]

预测性排程工作流 = [

"步骤1: 数据收集与预处理",

" - 收集历史生产数据、订单数据、设备数据等",

" - 数据清洗、特征工程、异常检测",

"",

"步骤2: 预测模型训练与验证",

" - 针对不同预测目标训练模型",

" - 交叉验证评估模型性能",

" - 选择最优模型和参数",

"",

"步骤3: 未来预测生成",

" - 基于当前状态和未来输入生成预测",

" - 生成点预测和区间预测",

" - 生成多个可能场景",

"",

"步骤4: 基于预测的排程优化",

" - 将预测作为排程优化的输入",

" - 考虑预测不确定性设计鲁棒排程",

" - 生成多个备选排程方案",

"",

"步骤5: 监控与更新",

" - 监控实际与预测的差异",

" - 基于新数据更新预测模型",

" - 必要时调整排程方案"

]

台积电预测性排程系统案例 = {

"应用背景": [

"半导体制造极端复杂,周期长",

"设备极其昂贵,停机损失巨大",

"客户交期要求严格,延迟惩罚重",

"生产过程不确定性高"

],

"预测系统构建": {

"数据基础": [

"设备传感器数据: 温度、振动、电流等",

"工艺参数数据: 每道工序的详细参数",

"质量检测数据: 每片晶圆的检测结果",

"维护记录数据: 设备维护历史和效果",

"外部数据: 天气、电力供应、原材料质量"

],

"核心预测模型": [

"设备故障预测: 基于设备传感器数据预测故障",

"工艺时间预测: 基于产品特性和设备状态预测加工时间",

"良率预测: 基于工艺参数预测最终良率",

"维护效果预测: 预测不同维护策略的效果",

"能源需求预测: 预测不同排程的能源需求"

],

"预测集成平台": [

"统一预测数据湖: 存储所有预测结果",

"预测准确性监控: 监控各模型预测准确性",

"预测不一致性解析: 解析不同预测间的不一致",

"预测可视化: 可视化展示预测结果和不确定性"

]

},

"预测性排程应用": {

"预防性维护排程": [

"基于故障预测安排预防性维护",

"优化维护时间最小化生产影响",

"协调多设备维护计划",

"平衡维护成本与故障风险"

],

"交期承诺优化": [

"基于工艺时间预测准确承诺交期",

"考虑不确定性提供交期置信区间",

"高风险订单提前预警",

"动态调整交期承诺"

],

"产能规划优化": [

"基于需求预测优化长期产能规划",

"预测瓶颈变化提前调整资源配置",

"优化新产品导入的产能分配",

"平衡不同产品线的产能需求"

],

"动态重排程优化": [

"预测未来干扰提前调整排程",

"基于预测的鲁棒排程设计",

"多场景排程准备",

"预测不同重排程策略的效果"

]

},

"实施成效": {

"设备故障预测准确率": "达到85%以上",

"预防性维护效果": "非计划停机减少40%",

"交期承诺准确性": "从±3天提高到±1天",

"产能利用率": "提升8%",

"客户满意度": "显著提升,延迟投诉减少60%"

}

}

return 预测维度, 技术栈, 不确定性处理, 工作流, 案例

🏭 第三章:APS的行业棋局——不同制造环境的智能排程实践

3.1 离散制造业:复杂产品装配的排程艺术

离散制造APS的特殊挑战与解决方案:

class 离散制造APS专家:

def 离散制造特性(self):

"""离散制造排程的独特特点"""

特性矩阵 = {

"产品特性": {

"BOM层次深": "产品由多个层级部件组装而成",

"配置变体多": "同一产品平台有大量配置选项",

"定制程度高": "客户定制需求多",

"生命周期阶段": "新品导入、成熟期、退市期不同策略"

},

"工艺特性": {

"装配为主": "多个部件装配成最终产品",

"工艺路线复杂": "不同部件有不同工艺路线",

"装配平衡重要": "装配线各工位节拍平衡",

"测试调试关键": "装配后需要测试调试"

},

"资源特性": {

"资源类型多样": "设备、工具、人员、空间",

"资源柔性需求": "需要处理多品种小批量",

"技能要求复杂": "不同工序需要不同技能",

"资源成本高昂": 专用设备和工具投资大"

},

"计划特性": {

"多级计划协调": "部件生产与总装计划协调",

"齐套性要求高": "装配前需所有部件齐套",

"变更影响大": "一个部件延迟影响整个产品",

"库存缓冲策略": "在部件级和成品级设置缓冲"

}

}

return 特性矩阵

def 飞机装配排程案例(self):

"""波音飞机装配的APS应用"""

波音787装配挑战 = {

"产品复杂度": [

"零件数量: 超过200万个零件",

"供应商网络: 全球50+国家,1000+供应商",

"装配层级: 多级装配,从部件到段位到总装",

"定制程度: 每架飞机都有客户定制要求"

],

"排程难点": [

"长提前期: 从订单到交付18-24个月",

"高度并行: 全球多地并行制造部件",

"严格序列: 装配工序有严格顺序要求",

"资源约束: 大型工装设备数量有限",

"不确定性: 供应商延迟、质量问题频发"

],

"APS解决方案": {

"分层计划架构": [

"战略层(18-24个月): 产能规划,供应商产能预留",

"战术层(3-6个月): 详细物料和资源计划",

"运营层(1-4周): 详细作业排程",

"执行层(实时): 实时调度和异常处理"

],

"约束建模特色": [

"空间约束: 飞机移动和工位占用",

"大型工具约束: 专用工装设备可用性",

"人员技能约束: 特种作业人员资质",

"测试资源约束: 测试设备和空域可用性",

"供应链协同约束: 全球供应商交付同步"

],

"优化算法应用": [

"基于项目排程算法: 处理复杂工序网络",

"资源受限项目排程(RCPSP): 处理多资源约束",

"多目标优化: 平衡交期、成本、质量",

"鲁棒优化: 考虑不确定性的排程"

],

"数字孪生集成": [

"3D装配仿真验证排程可行性",

"虚拟装配验证工序顺序",

"物流仿真验证物料配送",

"人机工程仿真验证人员操作"

]

},

"协同排程机制": {

"供应商协同": [

"共享总装计划给各级供应商",

"供应商基于总装计划排自己的生产",

"实时监控供应商进度",

"供应商延迟预警和应对"

],

"内部跨部门协同": [

"设计、工艺、生产、采购协同排程",

"工程变更影响排程评估",

"质量问题对排程影响分析",

"资源冲突跨部门协调"

],

"客户协同": [

"客户参与关键节点计划",

"客户变更需求影响评估",

"交付计划与客户沟通确认",

"客户现场准备与飞机交付协调"

]

},

"实施效果": {

"计划编制时间": "从数周缩短到数天",

"装配周期": 缩短15%",

"库存水平": "在制品库存降低20%",

"资源利用率": "关键资源利用率提升12%",

"准时交付率": "从75%提升到90%",

"变更响应": "工程变更影响评估从数天缩短到数小时"

}

}

return 挑战, 解决方案, 协同机制, 效果

3.2 流程工业:连续性生产的排程优化

流程工业APS的特殊性分析:

graph LR

A[“流程工业特点”] --> B[“连续性生产”]

A --> C[“装置约束严格”]

A --> D[“产品关联复杂”]

A --> E[“切换成本高昂”]

B --> B1[“24小时连续运行”]

B --> B2[“批量大小连续”]

B --> B3[“中间库存有限”]

B --> B4[“启停代价大”]

C --> C1[“设备能力固定”]

C --> C2[“工艺参数范围窄”]

C --> C3[“安全约束严格”]

C --> C4[“环保要求高”]

D --> D1[“联产品/副产品”]

D --> D2[“原料可替代性”]

D --> D3[“收率可变”]

D --> D4[“质量传递”]

E --> E1[“清洗准备时间长”]

E --> E2[“过渡物料多”]

E --> E3[“质量稳定期”]

E --> E4[“能耗波动大”]

F[“APS应对策略”] --> G[“基于配方排程”]

F --> H[“考虑切换优化”]

F --> I[“多装置协调”]

F --> J[“实时优化控制”]

B & C & D & E --> F

style A fill:#FFE5B4

style F fill:#C8E6C9

石化行业APS实践案例:

中石化炼化一体化APS案例:

生产环境特征:

- 装置规模: 千万吨级炼油,百万吨级乙烯

- 连续性: 24小时连续生产,年运行时间>8000小时

- 复杂性: 数百种原料,上千种产品,复杂加工路径

- 约束严格: 安全、环保、质量约束严格

APS挑战分析:

生产计划挑战:

- 原油选择: 不同原油性质不同,影响产品分布

- 装置协同: 多装置串联并联,相互影响

- 产品组合: 市场变化要求灵活调整产品结构

- 库存管理: 中间罐区和成品罐区有限

排程优化挑战:

- 切换优化: 产品切换需要过渡和清洗

- 收率优化: 不同操作条件收率不同

- 能耗优化: 不同生产方案能耗差异大

- 质量卡边: 在质量约束边界优化

APS系统架构:

计划优化层(PIMS):

- 线性规划模型: 基于收率矩阵的LP模型

- 多周期优化: 考虑库存和需求变化

- 场景分析: 不同原油价格和产品价格场景

- 计划分解: 将月计划分解为周计划

排程优化层:

- 基于配方的排程: 处理配方驱动的生产

- 切换优化: 优化产品切换顺序和时机

- 罐区调度: 优化原料和产品罐区使用

- 批量优化: 确定最优生产批量

实时优化层(RTO):

- 装置实时优化: 基于实时数据优化操作条件

- 质量预测控制: 预测产品质量并调整

- 节能优化: 实时优化能源使用

- 异常处理: 实时处理生产异常

集成平台:

- 与MES集成: 接收生产指令,反馈生产实绩

- 与LIMS集成: 获取质量数据,指导生产调整

- 与ERP集成: 接收订单和需求,反馈可承诺量

- 与能源管理集成: 协调生产与能源供应

关键技术应用:

原油评价数据库:

- 建立原油性质数据库

- 预测不同原油的加工性能

- 优化原油采购和混炼方案

- 支持原油切换计划

收率预测模型:

- 基于历史数据的统计模型

- 基于机理的工艺模型

- 机器学习预测模型

- 实时校准和更新

切换优化算法:

- 考虑清洗时间、过渡物料、质量稳定

- 优化切换顺序最小化损失

- 平衡切换成本与库存成本

- 考虑装置间的切换协调

罐区调度优化:

- 考虑罐容、管线、泵送能力

- 优化进料、调和、出料调度

- 考虑质量调和要求

- 避免罐区瓶颈

实施成效:

经济效益:

- 高价值产品收率: 提升2-3个百分点

- 能耗降低: 综合能耗降低3-5%

- 切换损失减少: 产品切换损失减少20%

- 库存优化: 中间库存降低15%

运营效益:

- 计划编制时间: 从数天缩短到数小时

- 计划可行性: 计划可执行性大幅提升

- 异常响应: 异常情况应对更科学及时

- 生产稳定性: 生产波动减少,质量更稳定

管理效益:

- 决策科学性: 基于数据的科学决策

- 协同效率: 各部门协同效率提升

- 知识沉淀: 专家经验转化为模型和规则

- 新人培养: 新员工快速掌握排程技能

🔗 第四章:APS与其他系统的智能协同

4.1 APS与ERP:战略计划与详细排程的无缝衔接

APS-ERP协同架构深度解析:

graph TB

subgraph SG_ERP[“ERP企业资源计划”]

A[“销售与运营计划S&OP”]

B[“主生产计划MPS”]

C[“物料需求计划MRP”]

D[“产能需求计划CRP”]

end

subgraph SG_APS[“APS高级计划排程”]

E[“详细排程计划”]

F[“有限产能排程”]

G[“物料齐套检查”]

H[“产能瓶颈分析”]

end

subgraph SG_MES[“MES制造执行”]

I[“作业派工”]

J[“生产执行”]

K[“数据采集”]

L[“绩效反馈”]

end

A --> B

B --> C

C --> D

B --> M[“粗产能检查”]

M --> N[“可行?”]

N -->|是| E

N -->|否| O[“反馈不可行”]

O --> B

E --> P[“详细排程”]

P --> Q[“物料齐套检查”]

Q --> R[“齐套?”]

R -->|是| I

R -->|否| S[“物料预警”]

S --> C

I --> J

J --> K

K --> T[“生产实绩”]

T --> U[“与计划对比”]

U --> V[“差异分析”]

V --> E

style SG_ERP fill:#E3F2FD

style SG_APS fill:#C8E6C9

style SG_MES fill:#FFE5B4

SAP APO与S/4HANA集成案例:

class SAP_APS集成专家:

def SAP_APO架构(self):

"""SAP高级计划优化器功能架构"""

功能模块 = {

"需求计划(DP)": {

"功能": "基于历史数据和预测模型的需求预测",

"特色": "支持多种统计模型和促销计划集成",

"输出": "未来需求预测,支持多版本对比"

},

"供应网络计划(SNP)": {

"功能": "考虑供应链网络的整体优化",

"特色": "支持运输和仓储成本优化,多地点协同",

"输出": "网络级供应计划,库存和运输计划"

},

"生产计划与详细排程(PP/DS)": {

"功能": "详细的生产排程和顺序优化",

"特色": "有限产能排程,考虑复杂约束",

"输出": "详细作业计划,资源利用计划"

},

"全局可用性承诺(ATP)": {

"功能": "基于可用资源的订单承诺",

"特色": "多级ATP,考虑替代方案",

"输出": "可承诺量,可靠交期"

},

"运输计划与车辆调度(TP/VS)": {

"功能": "运输资源计划和车辆调度",

"特色": "路线优化,装载优化",

"输出": "运输计划,车辆调度"

}

}

APO与S4集成点 = [

"1. 主数据同步:",

" - 物料主数据: S/4 → APO",

" - 资源主数据: S/4 → APO",

" - 工艺路线: S/4 → APO",

" - 供应链模型: 在APO中定义",

"",

"2. 交易数据同步:",

" - 销售订单: S/4 → APO",

" - 生产订单: 双向同步",

" - 采购订单: 双向同步",

" - 库存数据: 双向同步",

"",

"3. 计划数据流:",

" - 需求预测: APO DP → S/4需求管理",

" - 生产计划: APO PP/DS → S/4生产订单",

" - 采购建议: APO SNP → S/4采购申请",

" - 运输计划: APO TP/VS → S/4发货单",

"",

"4. 执行反馈:",

" - 生产确认: S/4 → APO",

" - 货物移动: S/4 → APO",

" - 质量检验: S/4 → APO",

" - 成本数据: S/4 → APO"

]

核心集成技术 = {

"CIF核心接口": "SAP专有的APO与ERP集成技术",

"实时集成": "基于队列的实时数据同步",

"批处理集成": "定期批量数据同步",

"中间件选项": "也可通过PI/PO中间件集成"

}

return 功能模块, 集成点, 集成技术

def 大众汽车SAP_APO应用案例(self):

"""汽车行业的APS-ERP深度集成实践"""

应用背景 = {

"业务规模": "全球生产网络,年产量1000万辆",

"供应链复杂度": "全球采购,多级供应商,JIT供应",

"生产复杂度": "混线生产,高度定制,顺序供应",

"IT系统现状": "全球统一SAP ERP,部署APO"

}

集成应用场景 = [

"场景1: 销售订单可承诺量检查",

" - 客户询价时,销售在S/4创建报价",

" - S/4调用APO的ATP功能检查可用性",

" - APO考虑库存、在制、供应商能力等多级ATP",

" - 返回可靠交期和可承诺量",

"",

"场景2: 全球生产计划协调",

" - 总部在APO SNP中制定全球生产计划",

" - 考虑各工厂能力、当地需求、运输成本",

" - 计划下发给各工厂APO PP/DS详细排程",

" - 工厂排程反馈给总部SNP协调",

"",

"场景3: 顺序供应排程",

" - 总装厂APO生成车辆生产序列",

" - 序列通过APO SNP同步给供应商",

" - 供应商基于序列安排生产和配送",

" - 实时监控序列执行情况",

"",

"场景4: 异常响应与重排程",

" - 设备故障时,MES发送异常到S/4",

" - S/4通知APO PP/DS重排程",

" - APO考虑约束重排并更新S/4订单",

" - 通知受影响客户和供应商"

]

实施成效 = {

"计划效率": "全球生产计划编制时间从2周缩短到2天",

"库存优化": "全球库存降低20%,同时服务水平提升",

"交付绩效": "订单交付准时率从85%提升到95%",

"响应能力": "异常情况响应时间缩短50%",

"成本节约": "通过优化生产和物流节约成本8%",

"客户满意度": "可靠交期承诺提升客户满意度"

}

关键成功因素 = [

"数据质量保证: 主数据和交易数据准确完整",

"流程标准化: 全球统一业务流程和计划流程",

"组织协同: 打破部门墙,建立计划协同组织",

"变革管理: 充分培训和变革管理确保系统使用",

"持续优化: 建立持续改进机制优化计划流程"

]

return 背景, 场景, 成效, 因素

4.2 APS与MES:计划与执行的实时闭环

APS-MES协同的实时控制环:

class APS_MES协同专家:

def 协同控制架构(self):

"""APS与MES的分工与协同"""

分工矩阵 = {

"APS职责": {

"计划生成": "基于约束优化生成详细作业计划",

"资源分配": "将任务分配给具体设备和人员",

"时间安排": "确定每项任务的开始和结束时间",

"物料计划": "确定物料需求时间和数量",

"优化决策": "基于多目标优化选择最佳方案"

},

"MES职责": {

"指令下发": "将APS计划转化为可执行指令",

"实时调度": "根据实际情况微调作业顺序",

"数据采集": "采集设备、人员、物料实时数据",

"异常处理": "处理生产现场的突发异常",

"绩效反馈": "反馈计划执行情况和绩效数据"

},

"协同点": {

"计划传递": "APS计划传递给MES执行",

"状态反馈": "MES反馈实际执行状态给APS",

"异常通知": "MES通知APS生产异常",

"重排程触发": "重大异常时触发APS重排程",

"绩效分析": "基于执行数据优化APS模型"

}

}

实时协同流程 = [

"步骤1: APS生成计划",

" - APS基于订单、资源、约束生成优化计划",

" - 计划包含任务、资源、时间、物料详细信息",

" - 计划通过接口传递给MES",

"",

"步骤2: MES接收与分解",

" - MES接收APS计划",

" - 分解为工位级作业指令",

" - 下发给设备、人员、物料系统",

" - 准备执行所需资源",

"",

"步骤3: 计划执行与监控",

" - MES监控计划执行进度",

" - 采集实时生产数据",

" - 处理小范围偏差(如工序时间波动)",

" - 保持与APS计划的基本一致",

"",

"步骤4: 异常检测与上报",

" - MES检测到重大异常(如设备故障)",

" - 评估异常影响范围",

" - 上报异常给APS系统",

" - 提供异常详细信息和当前状态",

"",

"步骤5: APS重排程",

" - APS接收异常通知",

" - 基于当前状态重新优化排程",

" - 生成新的调整计划",

" - 将新计划传递给MES",

"",

"步骤6: 循环改进",

" - MES反馈实际执行数据",

" - APS基于反馈优化模型参数",

" - 改进未来排程质量",

" - 形成持续改进闭环"

]

技术集成方案 = {

"接口标准": {

"ISA-95标准": "基于B2MML的XML数据交换",

"Web Services": "基于SOAP或REST的Web服务",

"消息队列": "基于MQTT、Kafka等的异步消息",

"OPC UA": "工业设备的统一架构"

},

"数据同步频率": {

"实时同步": "秒级或分钟级的状态同步",

"事件驱动": "异常事件立即通知",

"定期同步": "小时或日的绩效数据同步",

"按需同步": "需要时手动触发同步"

},

"协同平台架构": {

"微服务架构": "APS和MES作为独立微服务",

"API网关": "统一的API管理和路由",

"消息总线": 事件驱动的消息通信",

"数据湖": "共享的生产数据存储"

}

}

return 分工, 流程, 技术方案

def 半导体行业APS-MES协同案例(self):

"""半导体制造中的实时计划执行协同"""

半导体制造特点 = [

"工艺极端复杂: 数百道工序,循环周期长",

"设备极其昂贵: 光刻机等设备数亿美元",

"洁净室环境: 对环境和人员有特殊要求",

"批处理与单件流混合: 某些工序批处理,某些单件流",

"重入流: 同一设备多次加工同一晶圆"

]

协同挑战 = [

"计划复杂性: APS排程需考虑数百个约束",

"执行不确定性: 实际加工时间波动大",

"实时性要求: 需要实时调整应对变化",

"数据量大: 每片晶圆产生大量数据",

"重排程频繁: 设备故障等异常需频繁重排"

]

台积电APS-MES协同系统 = {

"APS系统功能": [

"配方驱动排程: 基于工艺配方的详细排程",

"批处理优化: 优化批处理作业的批次组合",

"设备维护集成: 考虑设备维护计划的排程",

"重入流处理: 处理同一设备多次加工的逻辑",

"多目标优化: 平衡周期时间、设备利用率、在制品"

],

"MES系统功能": [

"实时派工: 基于APS计划实时派工到设备",

"数据采集: 采集设备、工艺、质量数据",

"异常处理: 处理生产现场的各类异常",

"在制品追踪: 实时追踪每片晶圆位置和状态",

"绩效监控: 监控设备效率和计划执行率"

],

"协同机制设计": {

"计划传递机制": [

"APS每4小时生成未来24小时详细计划",

"计划通过实时接口传递给MES",

"MES分解为设备级作业指令",

"指令下发给设备控制系统"

],

"状态反馈机制": [

"MES实时采集设备状态和任务进度",

"每15分钟汇总状态反馈给APS",

"重大状态变化立即通知APS",

"每日汇总绩效数据供APS分析"

],

"异常处理协同": [

"MES检测到设备故障或质量异常",

"立即评估影响范围并通知APS",

"APS基于影响范围决定重排程策略",

"局部异常MES自行调整,重大异常APS重排"

],

"参数学习优化": [

"MES采集实际加工时间和参数",

"反馈给APS更新加工时间模型",

"APS基于实际数据优化排程算法",

"形成持续改进闭环"

]

},

"技术集成架构": {

"中间件平台": "基于Tibco的消息中间件",

"数据格式": "基于XML的B2MML标准",

"传输协议": "基于Web Services的实时接口",

"数据存储": "共享的数据仓库存储历史数据"

},

"实施成效": {

"计划可执行性": "APS计划直接可执行率从70%提升到90%",

"异常响应时间": "从平均2小时缩短到30分钟",

"设备利用率": "关键设备利用率提升8%",

"周期时间": 平均生产周期缩短10%",

"在制品库存": "减少15%",

"计划人员效率": "计划人员减少30%,专注异常处理"

}

}

return 特点, 挑战, 系统设计, 成效

🚀 第五章:APS的未来棋局——从智能到认知的进化

5.1 认知APS:自学习、自优化、自适应的未来

认知APS的核心能力演进:

class 认知APS架构师:

def 认知能力层次(self):

"""APS从自动化到认知的演进路径"""

能力演进 = {

"L1: 规则基础自动化": {

"特征": "基于固定规则的自动化排程",

"典型应用": "基于优先级规则的自动排程",

"局限性": "规则固定,无法适应变化",

"现状": "大多数传统APS的水平"

},

"L2: 数据驱动优化": {

"特征": "基于历史数据的统计优化",

"典型应用": "基于历史数据的参数优化",

"进步": "利用数据改进规则参数",

"现状": "先进APS的水平"

},

"L3: 机器学习优化": {

"特征": "使用机器学习模型优化排程",

"典型应用": "使用强化学习优化排程策略",

"能力": "从数据中学习优化策略",

"前沿": "当前研究前沿"

},

"L4: 因果推理与解释": {

"特征": "理解排程决策的因果关系",

"典型应用": "解释为什么某个排程方案最优",

"能力": "提供可解释的排程决策",

"未来": "下一阶段发展方向"

},

"L5: 自主认知优化": {

"特征": "完全自主的认知优化系统",

"典型应用": "自学习、自优化、自适应的排程",

"愿景": "理解生产环境,自主优化排程",

"终极目标": "APS的终极形态"

}

}

return 能力演进

def 强化学习在APS中的应用(self):

"""用强化学习实现自学习排程"""

强化学习框架 = {

"基本要素": {

"智能体": "排程决策系统",

"环境": "生产系统状态",

"状态": "当前生产状态(设备、任务、库存等)",

"动作": "排程决策(任务分配、时间安排等)",

"奖励": "排程效果评价(交期、成本、效率等)"

},

"学习过程": "智能体通过与环境交互学习最优策略",

"核心挑战": "状态空间巨大,动作空间复杂,奖励稀疏"

}

深度强化学习技术 = [

"1. 深度Q网络(DQN):",

" - 用深度神经网络近似Q函数",

" - 经验回放提高样本效率",

" - 目标网络稳定训练",

" - 适用场景: 离散动作空间排程",

"",

"2. 策略梯度方法:",

" - 直接优化策略参数",

" - REINFORCE, Actor-Critic等算法",

" - 适用场景: 连续或高维动作空间",

"",

"3. 近端策略优化(PPO):",

" - 更稳定的策略优化方法",

" - clipped目标函数防止过大更新",

" - 适用场景: 复杂排程问题",

"",

"4. 多智能体强化学习:",

" - 多个智能体协同学习",

" - 处理分布式排程决策",

" - 适用场景: 多车间、多工厂协同排程"

]

状态与动作设计 = {

"状态表示": [

"设备状态: 可用、忙碌、故障、维护",

"任务状态: 等待、加工中、完成、延迟",

"物料状态: 库存水平、在途物料",

"时间状态: 当前时间、交期紧迫度",

"用向量、图像或图结构表示"

],

"动作设计": [

"离散动作: 选择下一个加工任务",

"连续动作: 确定任务开始时间",

"分层动作: 高层选择策略,低层执行细节",

"注意: 动作需满足约束条件"

],

"奖励设计": [

"稀疏奖励: 只在episode结束时给奖励",

"稠密奖励: 每个时间步都给奖励信号",

"多目标奖励: 加权多个目标",

"基于约束的奖励: 惩罚约束违反"

]

}

训练与部署策略 = [

"1. 仿真环境训练:",

" - 在数字孪生或仿真环境中训练",

" - 无风险地探索大量策略",

" - 加速训练过程",

"",

"2. 迁移学习应用:",

" - 在类似问题上预训练",

" - 迁移到具体生产环境微调",

" - 减少实际环境训练时间",

"",

"3. 人机协同学习:",

" - 人类专家提供示范或反馈",

" - 结合模仿学习和强化学习",

" - 加速学习并保证安全",

"",

"4. 在线学习与适应:",

" - 在实际生产中持续学习",

" - 适应生产环境变化",

" - 平衡探索与利用"

]

Google深度思维排程研究案例 = {

"研究背景": "数据中心任务排程,类似生产排程",

"问题特征": [

"任务到达动态不确定",

"资源有限且异构",

"目标是最小化平均完成时间",

"传统启发式方法效果有限"

],

"深度强化学习方案": {

"状态表示": "图神经网络表示任务和资源关系",

"策略网络": "基于注意力机制的策略网络",

"训练方法": "PPO算法训练",

"特色创新": [

"归纳偏置设计: 融入排程领域知识",

"课程学习: 从简单到复杂逐步学习",

"自对弈训练: 智能体自我对弈提升",

"迁移学习: 在不同规模问题上迁移"

]

},

"实验效果": {

"与传统方法对比": "优于所有对比的传统启发式方法",

"泛化能力": "在不同规模问题上表现良好",

"实时性能": "推理速度快,适合实时排程",

"可解释性": "注意力权重可解释决策依据"

},

"对生产排程的启示": [

"图神经网络适合表示生产系统",

"注意力机制可捕捉任务间关系",

"课程学习可加速复杂问题训练",

"自对弈可发现新的优化策略"

]

}

return 框架, 技术, 设计, 策略, 案例

5.2 量子计算排程:突破传统计算极限

量子计算在排程问题中的潜力:

graph LR

A[“传统计算局限”] --> B[“组合爆炸问题”]

A --> C[“NP难问题”]

A --> D[“近似解局限”]

A --> E[“大规模问题求解困难”]

F[“量子计算优势”] --> G[“量子叠加”]

F --> H[“量子纠缠”]

F --> I[“量子并行”]

F --> J[“指数加速潜力”]

K[“量子排程算法”] --> L[“量子退火”]

K --> M[“QAOA”]

K --> N[“变分量子算法”]

K --> O[“量子机器学习”]

B & C & D & E --> P[“传统排程挑战”]

G & H & I & J --> Q[“量子计算机遇”]

L & M & N & O --> R[“量子排程应用”]

P --> S[“排程问题: 大规模组合优化”]

Q --> T[“量子优势: 指数级加速”]

R --> U[“未来方向: 量子-经典混合算法”]

style A fill:#FFCCCC

style F fill:#C8E6C9

量子退火在排程中的初步应用:

class 量子排程先驱:

def 量子计算基础(self):

"""量子计算在优化问题中的应用原理"""

量子特性 = {

"量子叠加": {

"原理": "量子比特可同时处于0和1的叠加态",

"优势": "同时表示多个解的可能性",

"在优化中": "同时探索解空间的多个区域"

},

"量子纠缠": {

"原理": "量子比特间存在强关联",

"优势": "高效表示变量间的复杂关系",

"在优化中": "高效处理约束和变量关联"

},

"量子并行": {

"原理": "量子操作同时作用于所有叠加态",

"优势": "指数级并行计算能力",

"在优化中": "同时评估大量候选解"

},

"量子隧穿": {

"原理": "量子系统可穿越能量势垒",

"优势": "逃离局部最优解",

"在优化中": "避免传统优化陷入局部最优"

}

}

量子优化算法 = {

"量子退火": {

"原理": "模拟量子退火过程寻找基态(最优解)",

"硬件": "D-Wave等量子退火机",

"适用问题": "组合优化问题,如QUBO问题",

"当前规模": "处理数千变量的问题"

},

"量子近似优化算法(QAOA)": {

"原理": "变分量子算法近似求解组合优化",

"硬件": "门模型量子计算机",

"优势": "可在近期量子设备上运行",

"应用": "Max-Cut、旅行商等问题"

},

"变分量子本征求解器(VQE)": {

"原理": "变分方法求解最小特征值问题",

"应用": "可转化为组合优化问题",

"特点": "噪声鲁棒性较好",

"现状": "小规模问题已实现"

},

"量子机器学习": {

"原理": "量子版本的机器学习算法",

"算法": "量子支持向量机、量子神经网络",

"潜力": "处理高维数据,加速训练",

"在排程中": "学习排程策略或预测"

}

}

return 量子特性, 量子算法

def 排程问题的QUBO formulation(self):

"""如何将排程问题转化为量子可解形式"""

转化步骤 = [

"步骤1: 定义决策变量",

" - x_{i,j,t} = 1 如果任务i在资源j上于时间t开始",

" - 否则为0",

" - 变量总数 = 任务数 × 资源数 × 时间点数",

"",

"步骤2: 定义目标函数",

" - 最小化总完成时间: ∑ C_i",

" - 最小化总延迟: ∑ max(0, C_i - d_i)",

" - 最小化总成本: ∑ c_{i,j}",

" - 转化为二次型: H_obj = ∑ Q_{ab} x_a x_b",

"",

"步骤3: 添加约束惩罚项",

" - 每个任务必须被安排: (∑ x_{i,j,t} - 1)^2",

" - 资源冲突约束: x_{i,j,t} x_{k,j,t'} (如果冲突)",

" - 工序顺序约束: 如果i在k前,相关约束",

" - H_const = ∑ penalty × 约束违反程度",

"",

"步骤4: 组合为目标哈密顿量",

" - H = H_obj + λ H_const",

" - λ是惩罚系数,保证约束满足",

" - H是QUBO形式,适合量子退火",

"",

"步骤5: 嵌入到量子硬件",

" - 将逻辑变量映射到物理量子比特",

" - 考虑硬件连接限制",

" - 可能需增加辅助变量"

]

简化示例 = """

假设有2个任务,1个资源,3个时间点

变量: x_{1,1,1}, x_{1,1,2}, x_{1,1,3}, x_{2,1,1}, x_{2,1,2}, x_{2,1,3}

目标: 最小化总完成时间

H_obj = (1*x_{1,1,1} + 2*x_{1,1,2} + 3*x_{1,1,3}) + (1*x_{2,1,1} + 2*x_{2,1,2} + 3*x_{2,1,3})

约束1: 每个任务必须安排一次

H_const1 = (x_{1,1,1} + x_{1,1,2} + x_{1,1,3} - 1)^2

+ (x_{2,1,1} + x_{2,1,2} + x_{2,1,3} - 1)^2

约束2: 资源同一时间只能处理一个任务

H_const2 = x_{1,1,1}*x_{2,1,1} + x_{1,1,2}*x_{2,1,2} + x_{1,1,3}*x_{2,1,3}

总哈密顿量: H = H_obj + λ1*H_const1 + λ2*H_const2

"""

return 步骤, 示例

def 丰田-量子计算合作案例(self):

"""汽车巨头在量子排程上的探索"""

合作背景 = {

"丰田需求": [

"供应链优化: 全球供应链网络优化",

"生产排程: 复杂汽车生产排程优化",

"物流优化: 零部件配送路线优化",

"新材料发现: 电池等新材料研发"

],

"量子计算伙伴": "与多家量子计算公司合作,包括QC Ware、D-Wave等",

"战略目标": "探索量子计算在汽车制造中的实际应用"

}

供应链网络优化项目 = {

"问题描述": "优化全球汽车零部件供应链网络",

"传统方法局限": [

"问题规模: 涉及数百个供应商,数千种零件",

"计算复杂度: 传统方法只能得到近似解",

"求解时间: 需要数小时甚至数天",

"解的质量: 可能远离最优解"

],

"量子方法尝试": {

"问题建模": "将供应链网络优化转化为QUBO问题",

"变量规模": "数千个二进制决策变量",

"约束类型": [

"供应商能力约束",

"运输成本约束",

"时间窗约束",

"库存平衡约束"

],

"量子硬件": "使用D-Wave量子退火机"

},

"混合量子-经典方法": [

"1. 问题分解:",

" - 将大问题分解为多个子问题",

" - 部分子问题用量子方法求解",

" - 经典方法协调子问题",

"",

"2. 量子辅助优化:",

" - 用量子退火优化关键子问题",

" - 经典算法处理其余部分",

" - 迭代改进整体解",

"",

"3. 量子启发算法:",

" - 从量子算法中获得启发",

" - 设计新的经典启发式算法",

" - 在经典计算机上实现"

],

"初步成果": {

"小规模验证": "在小规模问题上验证量子方法可行性",

"加速效果": "在某些问题上观察到计算加速",

"解的质量": "量子方法找到传统方法未发现的解",

"混合优势": "混合方法结合量子和经典优势"

}

}

未来展望 = [

"短期(1-3年):",

" - 小规模问题量子优势验证",

" - 混合量子-经典算法开发",

" - 特定子问题量子求解",

"",

"中期(3-5年):",

" - 中等规模问题实用化",

" - 量子硬件规模和质量提升",

" - 更多问题类型量子求解",

"",

"长期(5-10年):",

" - 大规模问题量子优势实现",

" - 量子计算成为排程标准工具",

" - 量子-经典混合工作流成熟"

]

对其他制造企业的启示 = [

"保持关注: 量子计算是未来重要技术方向",

"早期探索: 从小规模试点项目开始",

"合作策略: 与量子计算公司或研究机构合作",

"人才培养: 培养量子计算与制造业交叉人才",

"务实态度: 认识到量子计算的当前局限和未来潜力"

]

return 背景, 项目详情, 展望, 启示

🛠️ 第六章:构建你的围棋大师——APS实施与选型指南

6.1 APS成熟度评估模型

graph TD

A[“APS成熟度五级模型”] --> B[“L1: 手工排程”]

A --> C[“L2: 有限自动化”]

A --> D[“L3: 集成优化”]

A --> E[“L4: 智能预测”]

A --> F[“L5: 认知自主”]

B --> B1[“依赖个人经验”]

B --> B2[“Excel等工具辅助”]

B --> B3[“无系统支持”]

B --> B4[“反应式调整”]

C --> C1[“简单规则自动化”]

C --> C2[“有限约束考虑”]

C --> C3[“独立排程系统”]

C --> C4[“被动响应变化”]

D --> D1[“多约束优化”]

D --> D2[“与ERP/MES集成”]

D --> D3[“多目标平衡”]

D --> D4[“主动优化”]

E --> E1[“预测性排程”]

E --> E2[“机器学习优化”]

E --> E3[“实时适应”]

E --> E4[“自学习改进”]

F --> F1[“完全自主决策”]

F --> F2[“因果推理”]

F --> F3[“创造性排程”]

F --> F4[“生态协同”]

style B fill:#FFE5B4

style F fill:#C8E6C9

6.2 APS选型评估框架

class APS选型专家:

def 选型评估维度(self):

"""APS系统选型的多维度评估框架"""

评估维度 = {

"功能匹配度": {

"排程算法能力": ["支持约束类型", "优化算法先进性", "多目标优化能力"],

"行业适应性": ["行业模板和最佳实践", "特殊需求支持", "可配置性"],

"约束建模能力": ["约束表达丰富性", "约束管理灵活性", "约束验证能力"],

"排程输出质量": ["计划可行性", "优化程度", "可视化展示"]

},

"技术先进性": {

"架构现代化": ["微服务架构", "云原生支持", "容器化部署"],

"集成能力": ["标准接口丰富性", "预置连接器", "API开放程度"],

"可扩展性": ["处理问题规模", "性能 scalability", "功能扩展性"],

"新技术应用": ["AI/ML集成", "数字孪生集成", "物联网支持"]

},

"供应商能力": {

"行业经验": ["同行业成功案例", "行业专家团队", "行业知识库"],

"实施能力": ["实施方法论", "项目团队经验", "本地支持能力"],

"产品路线图": ["技术发展方向", "功能增强计划", "升级维护政策"],

"客户服务": ["响应速度", "问题解决能力", "培训和支持体系"]

},

"总体拥有成本": {

"初始投资": ["软件许可费用", "实施服务费用", "硬件需求"],

"持续成本": ["年度维护费", "升级费用", "云服务费用"],

"隐性成本": ["培训成本", "集成成本", "定制开发成本"],

"投资回报": ["可量化的收益指标", "投资回收期", "总拥有价值"]

},

"用户体验": {

"界面友好性": ["直观易用", "学习曲线", "操作效率"],

"可视化能力": ["甘特图质量", "多维可视化", "交互体验"],

"报表与分析": ["标准报表丰富性", "自定义报表能力", "分析工具"],

"移动支持": ["移动应用", "响应式设计", "离线功能"]

}

}

权重分配示例 = {

"离散制造权重": {

"功能匹配度": 40,

"技术先进性": 20,

"供应商能力": 20,

"总体拥有成本": 10,

"用户体验": 10

},

"流程工业权重": {

"功能匹配度": 35,

"技术先进性": 25,

"供应商能力": 20,

"总体拥有成本": 15,

"用户体验": 5

},

"中小型企业权重": {

"功能匹配度": 30,

"技术先进性": 15,

"供应商能力": 15,

"总体拥有成本": 30,

"用户体验": 10

}

}

return 评估维度, 权重示例

def 主流APS产品对比(self):

"""市场上主流APS产品特点分析"""

产品矩阵 = {

"国际领导厂商": {

"SAP APO/IBP": {

"优势": ["与SAP ERP深度集成", "功能全面完整", "全球大型企业案例丰富"],

"适合": "已用SAP ERP的大型企业",

"部署": "本地或云,实施复杂,成本高",

"核心模块": "DP, SNP, PP/DS, ATP, TP/VS"

},

"Oracle ASCP": {

"优势": ["与Oracle ERP集成好", "云版本先进", "供应链网络优化强"],

"适合": "已用Oracle ERP的企业",

"部署": "云优先策略,本地也可",

"特色": "全球供应链计划优化"

},

"Blue Yonder": {

"优势": ["AI能力领先", "机器学习排程", "预测分析强大"],

"适合": "追求先进AI能力的企业",

"部署": "云原生,SaaS模式",

"前身": "JDA,被Panasonic收购"

}

},

"国内领先厂商": {

"金蝶云·星空APS": {

"优势": ["与金蝶ERP深度集成", "本土化好", "性价比高"],

"适合": "使用金蝶ERP的中型企业",

"部署": "云部署为主",

"特色": "聚焦离散制造,易用性好"

},

"用友U9 APS": {

"优势": ["与用友U9集成", "多组织协同", "行业解决方案"],

"适合": "多工厂协同的制造企业",

"部署": "本地部署为主",

"特色": "支持复杂制造模式"

},

"鼎捷APS": {

"优势": ["制造业经验丰富", "行业深耕", "实施服务好"],

"适合": "电子、机械等离散制造",

"部署": "本地部署",

"特色": "注重实际应用效果"

}

},

"专业APS厂商": {

"Asprova": {

"优势": ["排程算法专业", "响应速度快", "可视化优秀"],

"适合": "对排程要求高的企业",

"部署": "本地部署,也可云",

"国籍": "日本,在亚洲应用广泛"

},

"Preactor": {

"优势": ["易用性好", "实施快速", "性价比高"],

"适合": "中小企业入门APS",

"部署": "本地部署",

"现状": "被西门子收购,整合到Opcenter"

},

"PlanetTogether": {

"优势": ["云APS领先", "AI排程", "可视化优秀"],

"适合": "寻求云APS的企业",

"部署": "纯SaaS模式",

"特色": "强调AI和云原生"

}

},

"开源与新兴": {

"OptaPlanner": {

"优势": ["开源免费", "可高度定制", "社区活跃"],

"适合": "有技术团队的企业",

"部署": "自行部署,需开发",

"技术": "基于Java的约束求解器"

},

"各种AI初创公司": {

"优势": ["AI技术先进", "创新性强", "灵活度高"],

"适合": "愿意尝试新技术的企业",

"风险": "公司稳定性、行业经验可能不足",

"趋势": "越来越多AI初创进入APS领域"

}

}

}

选择建议 = {

"大型离散制造(汽车、机械等)": "SAP APO, Oracle ASCP, Blue Yonder",

"流程工业(化工、制药等)": "SAP APO, Honeywell, AspenTech",

"中型离散制造": "金蝶、用友、鼎捷、Asprova",

"中小企业入门": "Preactor, PlanetTogether, 国内云APS",

"技术能力强愿定制": "OptaPlanner + 自开发",

"追求最新AI技术": "Blue Yonder, AI初创公司"

}

return 产品矩阵, 选择建议

6.3 APS实施成功关键因素

class APS实施专家:

def 成功关键因素(self):

"""APS实施成功的八大关键因素"""

关键因素 = {

"高层支持与业务主导": {

"重要性": "APS影响多个部门,需要高层推动和业务部门主导",

"具体行动": [

"高管作为项目发起人",

"业务部门负责人深度参与",

"明确业务目标和成功标准",

"定期向高层汇报进展"

],

"常见问题": "IT部门主导,业务部门被动,项目缺乏推动力"

},

"流程优化先行": {

"重要性": "APS是固化优化流程的工具,流程不合理系统无用",

"具体行动": [

"先优化流程,再系统实现",

"消除非增值活动,简化流程",

"标准化业务流程",

"明确流程中的决策点和规则"

],

"常见问题": "简单将现有低效流程自动化,系统效果有限"

},

"数据质量基础": {

"重要性": "APS依赖准确的主数据和实时数据",

"具体行动": [

"主数据清理和标准化",

"建立数据治理体系",

"确保基础数据准确性(工艺时间、准备时间等)",

"建立数据质量监控机制"

],

"常见问题": "数据不准,APS输出不可信,系统被弃用"

},

"分阶段实施与价值验证": {

"重要性": "避免大爆炸式实施,降低风险,持续获得价值",

"具体行动": [

"分阶段实施路线图",

"每阶段都有明确可衡量的价值",

"从试点开始,逐步推广",

"快速获得初步成功,建立信心"

],

"常见问题": "试图一步到位,项目复杂难控,价值迟迟不现"

},

"变革管理与培训": {

"重要性": "APS改变工作方式和权力结构,需要管理变革",

"具体行动": [

"制定变革管理计划",

"充分沟通变革的必要性和益处",

"针对不同角色设计培训",

"建立支持体系帮助用户适应"

],

"常见问题": "忽视变革管理,员工抵制,系统用不起来"

},

"合适的产品选择": {

"重要性": "选择适合企业需求和能力的APS产品",

"具体行动": [

"严谨的需求分析和产品选型",

"考虑行业适配性和扩展性",

"评估供应商能力和服务",

"平衡功能与成本"

],

"常见问题": "选择过于复杂或简单的产品,或选择不靠谱的供应商"

},

"内部能力建设": {

"重要性": "需要内部团队掌握APS管理和优化能力",

"具体行动": [

"建立内部APS专家团队",

"知识转移从实施商到内部团队",

"建立持续学习和改进机制",

"培养业务用户的分析和优化能力"

],

"常见问题": "完全依赖外部顾问,外部顾问离开后系统无法维护优化"

},

"持续优化文化": {

"重要性": "APS实施不是终点,而是持续优化的开始",

"具体行动": [

"建立持续优化机制",

"定期评估APS性能和改进机会",

"基于实际数据优化模型参数",

"鼓励用户提出改进建议"

],

"常见问题": "项目上线即结束,系统逐渐落后,价值递减"

}

}

return 关键因素

def 四阶段实施路线图(self):

"""推荐的APS四阶段实施路径"""

阶段规划 = {

"第一阶段: 准备与试点(3-6个月)": {

"目标": "验证APS价值,建立信心,积累经验",

"重点任务": [

"成立项目团队,明确目标和范围",

"选择试点区域(如一个车间或产品线)",

"梳理和优化试点区域流程",

"清理试点区域数据",

"APS系统配置和测试",

"试点运行和效果评估"

],

"关键产出": ["试点成功报告", "ROI初步验证", "实施经验总结", "推广计划"]

},

"第二阶段: 核心功能推广(6-12个月)": {

"目标": "推广到核心业务,实现主要价值",

"重点任务": [

"基于试点经验优化实施方法",

"推广到主要生产区域",

"实现核心排程功能",

"与ERP、MES核心集成",

"用户培训和能力建设",

"建立基本运营和支持体系"

],

"关键产出": ["核心业务APS覆盖", "主要KPI改善", "用户接受和掌握", "支持体系建立"]

},

"第三阶段: 功能深化与集成(6-12个月)": {

"目标": "深化应用,扩展集成,提升价值",

"重点任务": [

"实现高级排程功能(如多目标优化)",

"扩展集成范围(与更多系统集成)",

"实现供应链协同排程",

"建立预测性排程能力",

"优化模型和参数",

"建立持续改进机制"

],

"关键产出": ["高级功能应用", "端到端集成", "预测性能力", "持续改进机制"]

},

"第四阶段: 优化与创新(持续)": {

"目标": "持续优化,探索创新,保持领先",

"重点任务": [

"基于数据的持续优化",

"探索AI/ML等新技术的应用",

"扩展APS到新业务领域",

"优化用户体验和效率",

"培养内部专家和创新能力",

"保持系统与技术发展同步"

],

"关键产出": ["持续价值创造", "技术创新应用", "内部能力成熟", "业务适应性提升"]

}

}

成功度量指标 = {

"运营指标": {

"计划编制时间": "从X小时缩短到Y分钟",

"计划可行性": "从X%提升到Y%",

"设备利用率": "提升X个百分点",

"在制品库存": "降低X%",

"订单准时交付率": "从X%提升到Y%"

},

"财务指标": {

"生产成本降低": "降低X%",

"库存成本降低": "降低X%",

"加班成本减少": "减少X%",

"投资回收期": "X个月"

},

"组织指标": {

"用户满意度": "达到X分",

"计划员效率提升": "提升X%",

"决策质量提升": "主观评价提升",

"知识沉淀": "专家经验转化为系统规则"

}

}

return 阶段规划, 成功指标

def 投资回报分析框架(self):

"""APS项目的投资回报分析方法"""

成本构成 = {

"直接成本": {

"软件许可": "APS软件购买或订阅费用",

"实施服务": "供应商实施服务费用",

"硬件与基础设施": ["服务器", "网络设备", "客户端设备"],

"系统集成": "与ERP、MES等系统集成费用"

},

"间接成本": {

"内部人力资源": "项目团队和关键用户投入时间",

"培训成本": "用户培训相关费用",

"流程优化成本": "流程优化相关投入",

"数据准备成本": "数据清理和准备工作"

}

}

收益构成 = {

"直接收益(可量化)": {

"生产效率提升": "设备利用率提升带来的产出增加",

"库存降低": "在制品和成品库存降低的资金释放",

"交货改善": "准时交付率提升带来的销售增加或罚款减少",

"人力节约": "计划人员效率提升或减少",

"能耗降低": "通过排程优化降低的能源成本"

},

"间接收益(较难量化但重要)": {

"决策质量提升": "基于数据的科学决策减少错误决策损失",

"客户满意度提升": "可靠交期和快速响应提升客户满意度和忠诚度",

"风险管理改善": "更好的风险识别和应对减少损失",

"组织能力提升": "标准化流程和知识沉淀提升组织能力",

"供应链协同改善": "更好的供应链协同减少整体成本"

}

}

投资回报计算示例 = {

"假设企业": "中型离散制造企业,年产值5亿元",

"投资部分": {

"APS软件和实施": "150万元",

"硬件和集成": "50万元",

"内部人力投入": "50万元(折算)",

"总初始投资": "250万元"

},

"年收益部分(保守估计)": {

"生产效率提升": "设备利用率提升3%,年增加产值1500万元,利润增加150万元",

"库存降低": "在制品库存降低20%,释放资金1000万元,资金成本节约100万元(按10%计算)",

"交货改善": "准时交付率从85%提升到95%,减少延迟罚款和失去订单,年节约50万元",

"人力节约": "计划人员从10人减少到6人,年节约人力成本80万元",

"年总收益": "150+100+50+80 = 380万元"

},

"ROI分析": {

"简单投资回收期": "250/380 ≈ 0.66年(约8个月)",

"年投资回报率": "380/250 = 152%",

"五年净现值(NPV)": "假设折现率10%,5年收益现值约1440万元,NPV=1440-250=1190万元",

"内部收益率(IRR)": "远高于一般投资门槛率(如20%)"

},

"关键洞察": [

"APS通常有很好的投资回报,回收期通常在6-18个月",

"直接收益往往被低估,间接收益可能更大",

"实施成功的关键是实际获得预期的收益",

"需要建立收益跟踪机制确保价值实现"

]

}

return 成本构成, 收益构成, 计算示例

🌈 第七章:结语——APS,生产优化的智慧大脑

从依赖经验的“手工作坊”到数据驱动的“智能引擎”,从孤立的“排程工具”到协同的“优化大脑”,APS已经完成了从“辅助工具”到“战略资产”的认知革命。它不仅仅是生成计划表的系统,更是:

约束的解码者:将复杂生产现实转化为可计算的数学模型。

优化的探索者:在多维目标间寻找精妙平衡的帕累托前沿。

变化的驾驭者:在动态环境中实时调整,保持最优。

知识的沉淀者:将专家经验转化为可复用的算法和规则。

但APS的真正价值,不仅在于它生成了多么“优化”的计划,而在于它如何将生产系统的复杂性转化为可管理的确定性,将局部的效率提升为全局的协同,将被动的响应进化为主动的优化:

- 它让生产计划从“艺术”变为“科学”

- 它让资源配置从“经验”走向“优化”

- 它让生产响应从“被动”转向“主动”

- 它让持续改进从“口号”成为“机制”

未来的APS,将不再是独立的生产排程系统,而是制造智能体的核心决策引擎:

它将实时感知生产环境,自主学习优化策略,自主适应变化条件,自主协调资源分配。生产系统将更多呈现“自组织、自适应、自优化”的特征,而APS将成为那个无处不在、无时不在、无限智慧的“生产大脑”。

在这个智能化、个性化、可持续化的制造时代,APS是所有生产活动的“智能协调器”。从一个工位的作业安排到全球供应链的协同优化,从日常生产调度到长期产能规划,一切都要通过APS这个围棋大师的精密计算和战略布局。

所以,无论你是生产管理者、计划工程师、技术专家,还是学习者,理解APS就是理解现代制造系统的智能核心。

它可能不会让你一夜之间成为排程专家,但它会:

- 让你看到生产背后的复杂约束网络

- 让你理解优化与可行性的平衡智慧

- 让你掌握数据驱动排程的科学方法

- 让你参与构建更智能、更敏捷、更可持续的生产未来

启动你的生产围棋大师,开始优化吧!因为在这个效率至上的制造世界里,最强的竞争优势不是拥有多少资源,而是能够多智能地计划和调度资源。

⚖️ 谨以此文献给所有在生产优化棋盘上精心布局、巧妙博弈的APS从业者们——你们是制造时代的围棋大师,用智慧和算法,让生产更加高效、更加智能、更加卓越! ⚖️

延伸思考:当APS的智能完全成熟时,生产排程将不再仅仅是“安排任务”,而是真正的“价值创造”。到那时,计划与执行的界限将变得模糊,优化将贯穿产品全生命周期。你准备好迎接这个由智能算法驱动的生产未来了吗?

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)