一家汽配厂的数字化实践,一份极具参考价值的数字化转型蓝图

摘要:卓尔博(宁波)精密机电有限公司作为国家级专精特新"小巨人"企业,通过系统性数字化变革实现了从传统制造向智能制造的转型。2018年起,公司分阶段实施ERP系统,构建业财一体化平台;2022年升级至AIO8系统并引入MES,实现生产全流程数字化管理。通过开料拆解流程、工序转移扫码、模具智控等创新应用,解决了汽车行业关键物料追溯难题。同时建立大数据中心和管理驾驶舱,打造数据驱动

摘要:

在资本市场与产业升级的双重驱动下,一家“专精特新”小巨人企业,如何在IPO的倒计时下,完成从“制造”到“智造”的惊险一跃?卓尔博的数字化实践,为我们提供了一个教科书级别的范本。这并非一次简单的AIO8系统上线,而是一场以“业财一体”为基石、以“IPO合规”为刚性约束、以“精益生产”为终极目标的系统性变革。当同行仍在为信息孤岛与数据黑洞所困时,卓尔博已率先打通了从订单到交付、从车间到财务的全流程数据流,并将数字化的触角深入到生产的每一个角落。这个案例深刻揭示:数字化的价值在于以数据重构企业核心竞争力的战略魄力。对于所有在转型十字路口徘徊的制造企业而言,卓尔博的路径,无疑是一份极具参考价值的破局蓝图。

01-企业介绍

卓尔博(宁波)精密机电有限公司成立于2016年,是国家级高新技术企业及专精特新“小巨人”企业,专注于汽车电机核心零部件的研发与生产。

卓尔博通过冲制、开料、喷塑等一系列精密工序制造汽车电机的核心零部件,包含机壳、转子、定子等,以满足汽车行业对高精度和高可靠性的严苛要求。

卓尔博的产品不仅是特色电车小镇的重要产业配套项目,还通过自主创新和模具开发能力,持续为汽车制造业提供高性能的电机核心解决方案。

一、奠定基础:ERP系统的选型与实施

2018年,卓尔博正处于一个蓬勃发展的新起点。随着市场地位的不断巩固和业务规模的持续扩张,公司管理层以其卓越的战略远见,敏锐地洞察到:要实现更高质量的增长,并把握登陆资本市场的历史性机遇,必须为企业构建一个更加强大、高效的现代化运营管理平台。

在此背景下,公司为第一阶段的数字化征程确立了清晰而振奋人心的核心目标:打造一个统一的业务财务数据平台,打通从销售、生产、采购到财务核算的核心业务流程,实现全流程一体化协同管理,为公司的战略决策和跨越式发展奠定坚实的数字基石。

01-选择合作伙伴而非供应商

2018年,经过多轮考察评估,卓尔博最终选择与普实软件建立长期合作关系。这一决策基于几个关键考量:

制造业基因匹配:普实在制造业ERP领域深耕多年,其产品逻辑与精密制造业务高度契合。 技术架构前瞻性:系统具备良好的扩展性和集成能力,为未来升级预留空间。

服务理念一致:供应商注重持续服务而非一次性销售,这与卓尔博的长期数字化规划相符。

02-渐进式推进

卓尔博从普实软件7.5版本的ERP开始,并未追求一步到位,而是采取了分阶段、模块化上线的策略。从生产模块切入,逐步扩展到销售、采购、财务,确保每个环节都能平稳过渡,避免了“大爆炸”式实施带来的业务中断风险。

第一期: 以生产管理模块为核心突破口,同步上线基础数据平台,建立统一的物料编码体系,规范BOM(物料清单)管理流程,实现生产订单的线上流转。

第二期: 延伸至销售与采购模块,实现销售订单全生命周期管理,供应商管理与采购流程线上化,初步建立供应链协同机制。

第三期:完成财务模块集成与系统优化。

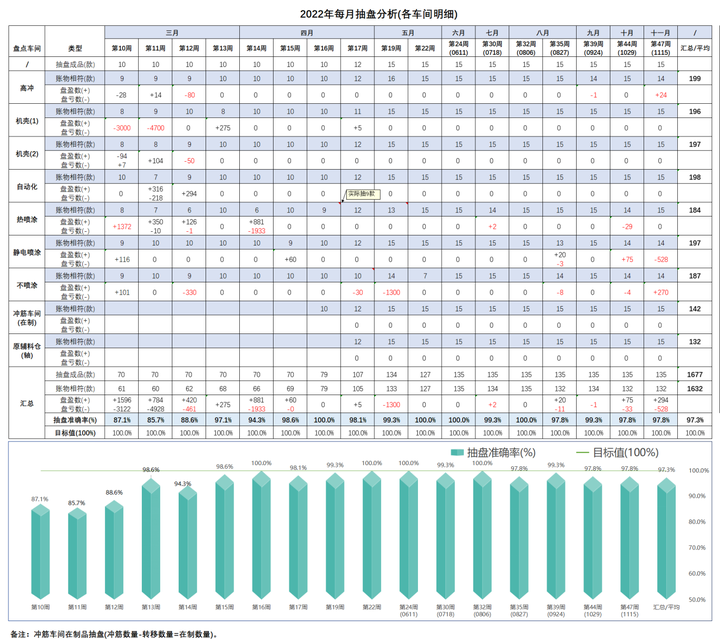

图为日常库存抽盘情况

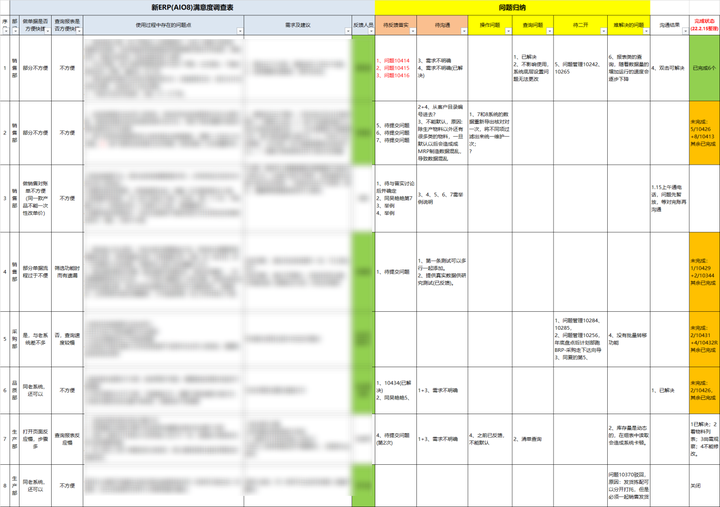

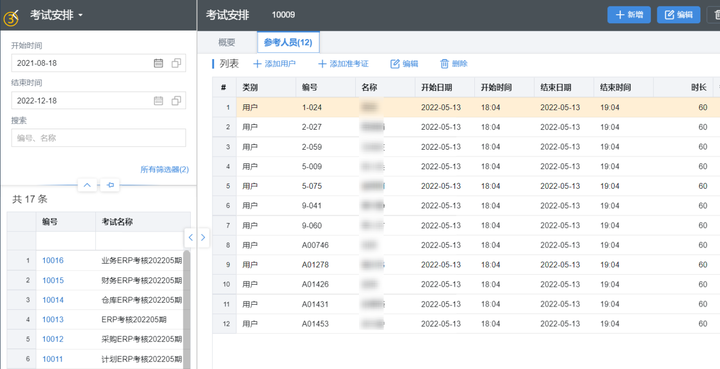

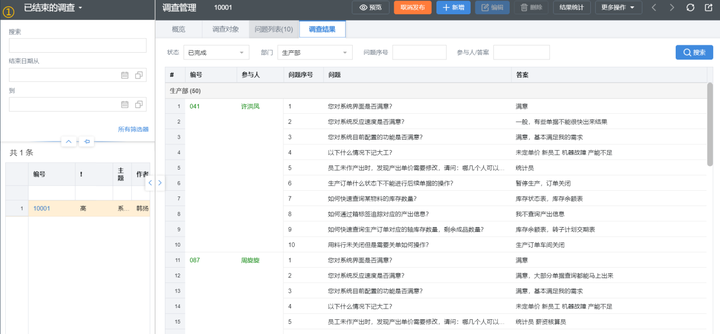

03-直面问题:全员参与的满意度调查

系统上线初期,管理层发现,虽然系统功能齐全,但用户接受度参差不齐。对此,公司没有采取强制推行策略,而是主动发起了一场覆盖全员的ERP满意度调查,收集到86个具体问题。这一举措体现了:

、

卓尔博数字化建设的核心理念:系统是为人服务的,而不是让人去适应系统。

问题驱动的迭代优化:通过对问题进行归类、分析、排序,团队集中力量解决了“流程细节不完善”、“问题响应不及时”等核心痛点,将用户的抱怨转化为系统迭代的宝贵输入。

到2022年,卓尔博成功构建了覆盖“订单-生产-采购-仓储-财务”的全流程数字化闭环。库存准确率、订单交付及时率、财务核算效率得到显著提升,为后续的深度优化和IPO申报奠定了坚实的数据基础。

二、深化融合-ERP升级与MES引入

随着上市计划正式提上日程,卓尔博果断启动了普实AIO8一体化平台,将MES深度融入核心。标志着卓尔博的数字化从“办公室”深入到了“车间现场”。

01-供应链协同:从“被动响应”到“主动预测”

为实现对钢材等大宗物料更精准的采购把控,以及对关键物料“轴”的稳定供应进行精准保障,同时系统化地提升物流派车与结算的整体效率,公司启动了一系列数字化供应链升级优化项目。

添加图片注释,不超过 140 字(可选)

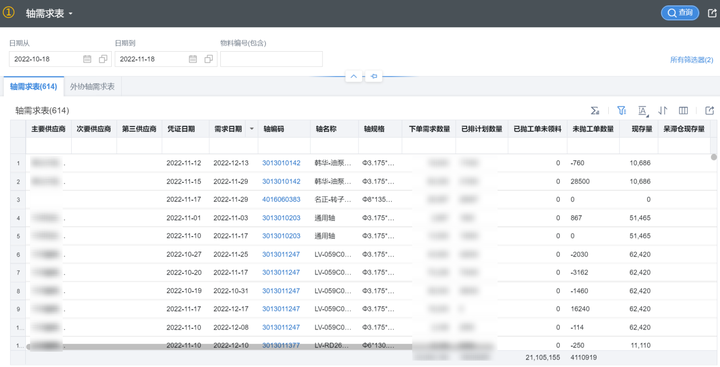

①、采购需求表

轴需求表,是基于AIO8系统,通过算法自动汇总未来指定时间段内(如未来4周、8周)所有已确认生产订单对关键物料“轴”的总需求量,并结合现有库存、在途采购等信息,最终生成的一份前瞻性、可执行的采购建议报告。

它的本质,是将采购部门从过去依赖生产部门“紧急要料”的被动响应模式,转变为基于数据预测的主动规划模式。

添加图片注释,不超过 140 字(可选)

上述这张表的生成,是一个高度自动化的数据计算过程

通过将关键物料“轴”的管理精细化、透明化,卓尔博成功地:提升了订单交付的准时率,保障了对丰田、大众等大客户的承诺。

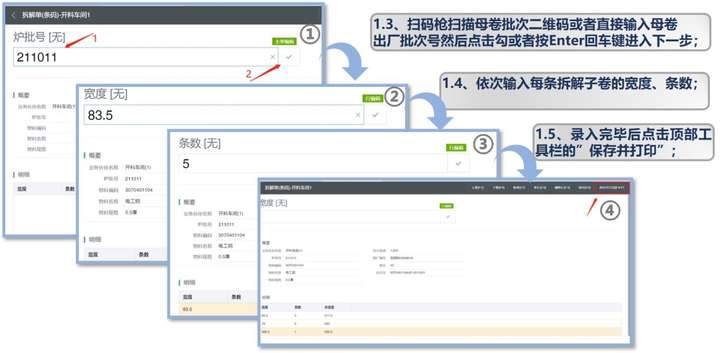

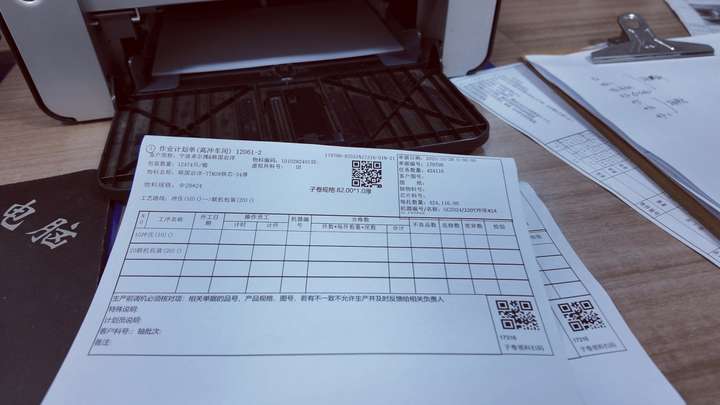

②、开料拆解流程

通过扫码管理母卷拆解,精确追踪每一块物料的来源和去向,解决了复杂物料批次追溯的难题,满足了汽车行业对追溯性的严格要求。

添加图片注释,不超过 140 字(可选)

为何“开料拆解”如此关键?

①物料的形态变化:生产的第一步是“开料”,即把一大卷钢材(我们称之为“母卷”)切割成多条窄的钢卷(我们称之为“子卷”)。一个母卷,在物理上变成了多个子卷。 ②追溯的断点:如果没有一个强大的系统,一旦母卷被拆分,你将永远无法知道某个“子卷”来自哪个“母卷”。

想象一下,如果最终产品(如汽车转子)被客户投诉存在原材料缺陷,卓尔博必须能够追溯到是哪一批钢材出了问题。如果无法追溯,后果将是灾难性的,所以开料拆解流程,就是要在物料物理形态被分割的时候,建立数字身份。

入库:当采购的钢材母卷入库时,仓库人员会扫描供应商提供的“炉批号”(即供应商的批次号)。这是追溯的起点。

赋予新身份:系统(AIO8)会立即为这个母卷生成一个唯一的、卓尔博内部的批次号。这个内部批次号,将成为该母卷在卓尔博系统内的“身份证号”。

开始拆解:车间工人将母卷吊装到开料机上。

扫描母卷ID:在系统中,工人首先扫描刚刚为母卷生成的内部批次二维码。系统立刻识别出即将被拆解的“母亲”是谁。

录入拆解结果:开料完成后,工人需要在系统中精确录入本次拆解的结果。(生成了多少条子卷?每条子卷的宽度是多少?每条子卷的长度/条数是多少?)

生成新身份:工人点击“保存并打印”后,系统会为刚刚录入的每一个子卷,自动生成一个全新的、唯一的子卷批次号。

打印并粘贴标签:系统会立即打印出带有这些新子卷批次号的二维码标签。工人将这些标签牢牢地贴在对应的物理子卷上。

从这一刻起,每一个物理的子卷,都拥有了自己独一无二的“身份证”,并且这个身份证上,天生就带着它“母卷”的信息。

如果客户投诉某个转子有质量问题,那么我们可以遵循这个追溯路径去检查

扫描转子上的序列码,系统定位到其生产工单。

查询工单用料,发现使用了子卷批次号A2的钢材。

在系统中查询子卷批次号A2,系统立即显示其“母亲”是母卷批次号A。 再查询母卷批次号A,系统立刻关联到最原始的供应商炉批号。

通过追溯,卓尔博就能精确定位到问题的原材料源头,并可以立即检查同一母卷拆分出的其他“兄弟”子卷(A1, A3…)的去向,实现精准围堵。

如果是供应商通知某一批次的钢材(炉批号)存在潜在缺陷,那么

在系统中以供应商炉批号为关键词进行搜索。 系统定位到对应的母卷批次号A。

系统进一步展开,显示出该母卷被拆解成的所有子卷批次号(A1, A2, A3…)。

系统再进一步搜索所有使用了这些子卷批次号的生产工单。

系统会生成一份完整的清单,列出所有使用了问题批次钢材的在制品、半成品和已发货的成品。这使得卓尔博可以进行精确、小范围的召回或内部处理,避免了“一刀切”式的巨大损失。

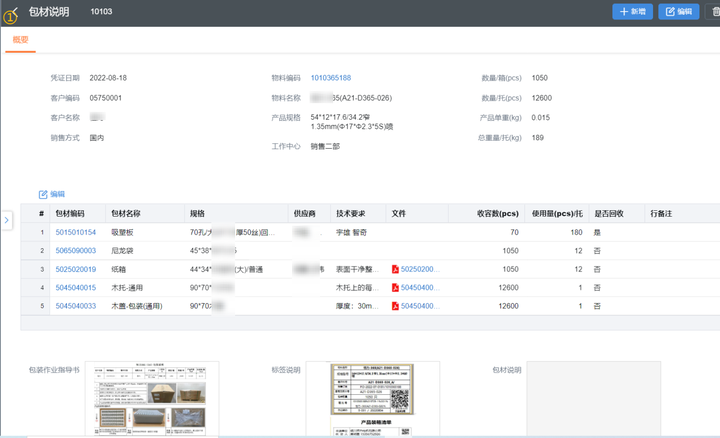

③、包材管理

卓尔博还将数字化管理的触角延伸至了以往容易被忽视的包材领域,针对车间对应物料的包材非常清晰的展示了所有数据,从客户信息到物料信息,包含每种材料的详细规格用料,还有作业指导书和标签说明。

添加图片注释,不超过 140 字(可选)

添加图片注释,不超过 140 字(可选)

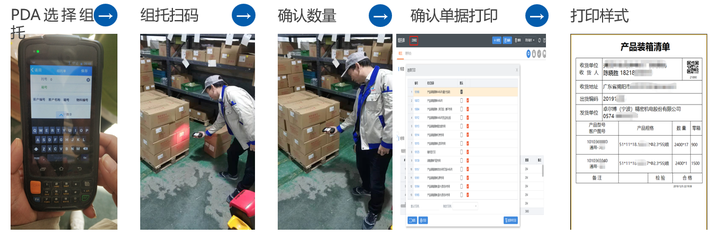

④、扫码组托

操作员使用PDA扫描托盘码,再依次扫描待组托成品上的物料码。系统自动校验物料与订单的匹配性,并记录下该托盘上所有的产品信息,实现“托盘-产品”的精准绑定。

添加图片注释,不超过 140 字(可选)

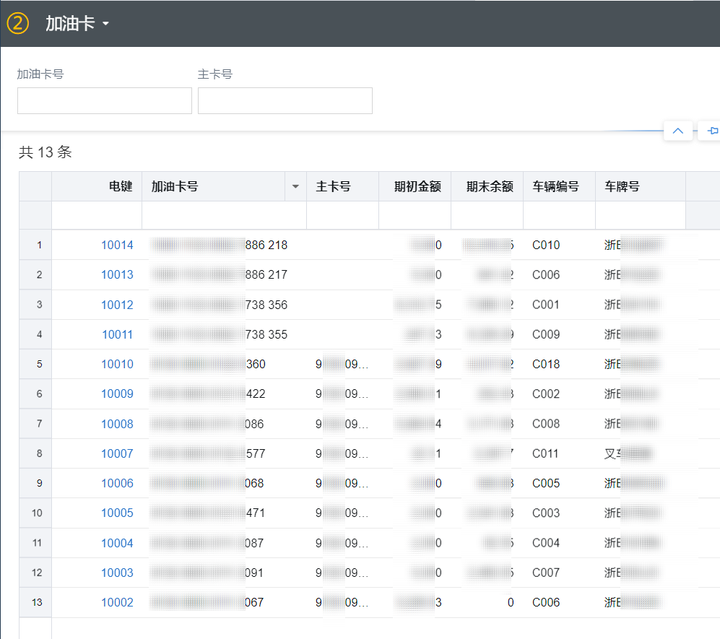

⑤、派车管理系统

卓尔博将派车需求、计划、执行、结算全部线上化。派车负责人可系统化地优化路线,费用结算依据完成状态,有据可查,杜绝了人工管理的漏洞。

添加图片注释,不超过 140 字(可选)

公司为每辆车配备了专属的加油卡,并在系统中建立了一一对应关系。每次加油后,加油的消费数据(包括时间、地点、金额、升数)会同步到ERP的车辆管理模块。

添加图片注释,不超过 140 字(可选)

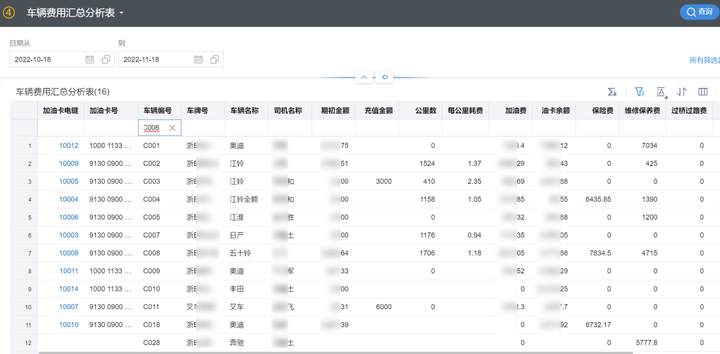

将所有与车辆相关的费用进行结构化、可视化的汇总。管理者打开这张表,可以清晰地看到,公司整体的车辆总成本是多少,以及这些成本具体由哪些部分构成。

添加图片注释,不超过 140 字(可选)

02-生产管理:让车间透明起来

卓尔博的生产管理数字化,成功地将一个复杂的制造车间,转变为一个信息流畅、数据透明、反应敏捷的有机整体,为企业的高质量发展注入了强大的数字动能。

添加图片注释,不超过 140 字(可选)

①、运营效率的优化:取消工序断阶

先来了解下常规企业的运作模式:

物料是静止的,信息是滞后的:产品在完成一道工序(如冲压)后,并不能立刻进入下一道工序(如自动冲筋)。它需要先被当成“半成品”办理“入库”手续,等待下一道工序的产线需要时,再办理“出库”手续。在这个过程中,物料是静止的,信息是滞后的。 繁琐的单据与人工劳动:每一次“入库”和“出库”,都意味着纸质单据的流转、签字、交接,以及最终由专人录入ERP系统。 “串单”问题的根源:这是最致命的痛点。想象一下,车间里堆满了来自不同订单、外观相似的半成品。当下一道工序需要领料时,如果单据混乱或标识不清,就极有可能拿错物料。一旦加工,这批物料的“身份”就彻底丢失了,它不再知道自己属于哪个订单,这就是“串单”。

简单来说,取消工序断阶,就是将过去离散的、需要“入库-出库”管理的生产工序,串联成一个连续的、实时的“价值流”。这好比把一段段由收费站隔开的断头路,改造成了一条畅通无阻的高速公路。

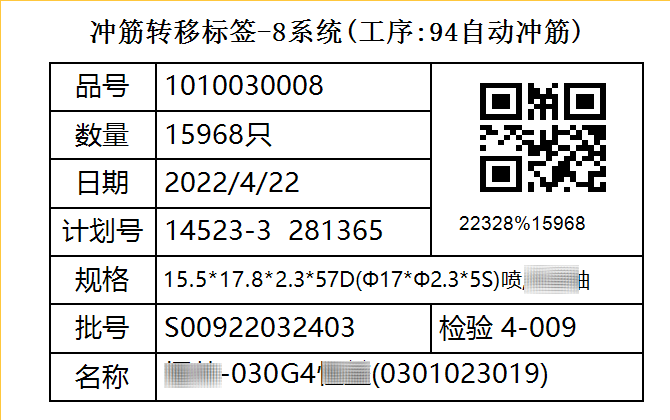

取消断阶,通过“工序转移和扫码标签”,实现物料流转

产品唯一的“数字身份证”:从开料工序开始,每一批物料都拥有一个唯一的二维码标签。这个标签就是它的终身身份证明。

工序转移即数据转移:当一批物料从冲压工序转移到自动冲筋工序时,操作员只需做两个动作:(①、扫描物料二维码:告诉系统,“我是这批货”。②、扫描工序工位码:告诉系统,“我来到了这个工位”)

系统自动完成“出入库”:在扫描的瞬间,系统后台自动完成了数据更新。

这是生产流程再造的典范。过去“自动冲筋”工序需做复杂的出入库单据,现在通过工序转移和扫码标签,产品在车间间的流转变得高效、精准,彻底解决了串单问题。

添加图片注释,不超过 140 字(可选)

添加图片注释,不超过 140 字(可选)

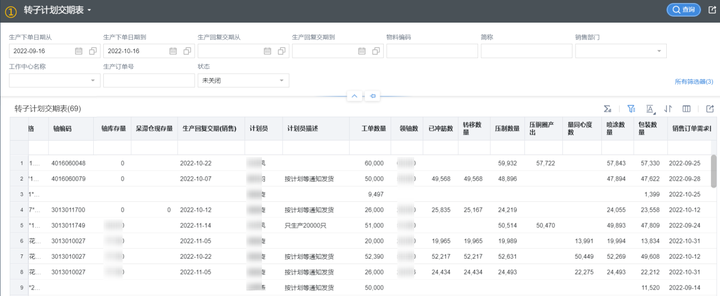

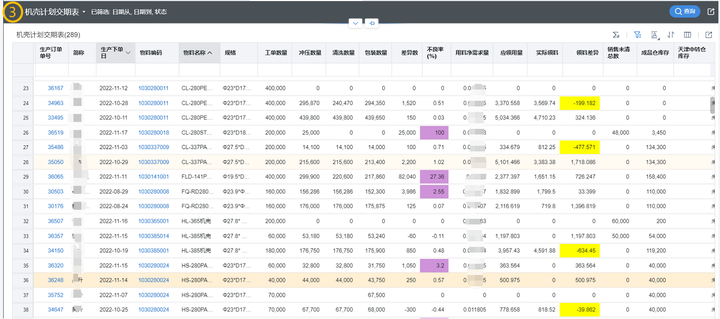

②、计划交期表

将订单状态、工序进度、物料齐套性(如关键物料“轴”是否到位)等信息集成于一张表。

图为转子计划交期表

管理者可一目了然地看到生产瓶颈,科学判断是否需要加班,实现了数据驱动的生产决策。

图为机壳计划交期表

③、便捷的派工管理

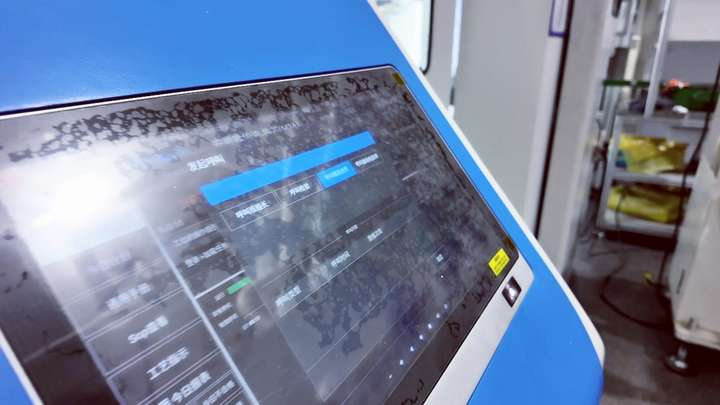

卓尔博的计划交期表不仅是一个看板,更是一个强大的调度中心。计划员在表上完成排产后,可通过AIO8系统快速将工单派发至对应的车间和工位机。

添加图片注释,不超过 140 字(可选)

派工过程极致简化,支持批量操作和模板化,大大降低了调度工作的复杂度。任务一旦下达,生产进度便实时回传,形成了‘计划-派工-执行-反馈’的高效闭环。”

添加图片注释,不超过 140 字(可选)

添加图片注释,不超过 140 字(可选)

④、工位机-登记产出并打印

“工位机的核心价值在于实现了生产过程的实时数据捕获。

添加图片注释,不超过 140 字(可选)

员工完成工序后,在工位机上登记产出,系统会自动打印出带有唯一批次号的二维码标签。

添加图片注释,不超过 140 字(可选)

添加图片注释,不超过 140 字(可选)

这张标签随产品流转,成为贯穿全流程的数字身份证,无论是后续的工序转移、质量检验还是最终入库,都通过扫码完成,确保了数据的准确性和生产的可追溯性。”

添加图片注释,不超过 140 字(可选)

⑤、安灯的即时管理

当员工遇到物料短缺、设备故障或更换模具的问题时,可通过工位机一键触发安灯呼叫。将问题响应从“小时级”缩短至“分钟级”,确保了生产中断的最小化,构建了一个能够自我修复、快速响应的智能车间。

添加图片注释,不超过 140 字(可选)

A、工人在工位机上呼叫模具技师

添加图片注释,不超过 140 字(可选)

B、看板显示23号机台呼叫模具技师

添加图片注释,不超过 140 字(可选)

C、模具技师赶到23号机台进行检查更换模具。

添加图片注释,不超过 140 字(可选)

03-模具智控管理

①、模具的数字化标识

每个模具都配备了包含详细信息的二维码标签。这种标识方式实现了:

快速识别:扫码即可获取模具全部信息; 精准追溯:从模具设计、制造到使用的跟踪管理; 状态管理:实时更新模具的使用状态和位置信息;

添加图片注释,不超过 140 字(可选)

②、ZEB模界智控中心

建立了完整的模具基础信息管理中心,这种集中化管理确保了模具信息的准确性和一致性,为后续的全流程追溯奠定了基础。

添加图片注释,不超过 140 字(可选)

③、模具生产进度

通过看板直观展示模具的生产进度:各阶段完成情况、时间节点控制、进度偏差预警等,这种实时监控机制确保了模具制造按计划进行,提高了交付的准时性。

添加图片注释,不超过 140 字(可选)

④、模具库存管理

针对模具进行出入库管理,模具的存放位置以及库存状态管理等,避免模具闲置和重复采购。

添加图片注释,不超过 140 字(可选)

这种精细化的模具管理方式,充分体现了卓尔博在数字化转型中对核心生产要素的深度管控能力,为产品质量稳定和生产效率提升提供了有力支撑。

04-AGV智能物流

为解决传统人工搬运效率低、错误率高、管理成本大的痛点,卓尔博与普实软件深度合作,在关键物料周转区域部署了AGV(自动导引运输车)集群。

AGV(自动导引运输车)本身只是一个高效的“搬运工”,它知道如何沿着路径行驶、如何避开障碍,但它不知道“什么时候该搬”、“搬什么”、“从哪搬到哪”。 普实AIO8系统,正是为AGV集群提供了那个发号施令的“中央大脑”。AIO8系统里存储着所有生产计划、物料需求、库存位置、工位状态等核心业务数据。只有将这些数据转化为AGV能理解的指令,才能实现真正意义上的无人化、智能化物流。

添加图片注释,不超过 140 字(可选)

与AIO8系统深度集成

要让AIO8和海康AGV“对话”,需要一个“中间件”。这个中间件通常通过API(应用程序编程接口)实现。

AIO8:普实AIO8系统提供了开放的API接口,可以向外暴露其核心的业务逻辑和数据。比如,它可以告诉外部系统:“冲压工位现在需要一批‘轴’”、“A仓库的‘转子’已经生产完毕,需要入库”。 海康AGV:海康威视的AGV控制系统(RCS/机器人调度系统)也拥有自己的API接口,它可以接收外部指令,并将其解析为AGV可以执行的具体任务,如“派1号车去A仓库3号货位,取托盘P12345,送到冲压工位入口”。 中间件:在AIO8和海康RCS之间建立一个数据通道。AIO8产生业务需求,通过这个通道发送给海康RCS;海康RCS执行任务后,再将任务状态(如“已取货”、“已送达”、“任务完成”)反馈给AIO8。

添加图片注释,不超过 140 字(可选)

自动上下料

AGV根据MES系统下发的指令,自动前往原材料仓库取料,并精准配送至指定产线工位。

添加图片注释,不超过 140 字(可选)

05-企业大数据中心

随着各系统(ERP、MES、WMS)的深入应用,卓尔博积累了海量的业务数据。大数据中心的建立,旨在让这些数据“活起来”,成为企业战略决策的“神经中枢”。

添加图片注释,不超过 140 字(可选)

①、全域数据融合

打破ERP、MES、供应链等系统的数据孤岛,将订单、生产、质量、设备、能耗、人力等数据实时汇聚到统一的数据平台,形成企业运营的“事实来源”。

添加图片注释,不超过 140 字(可选)

②、管理驾驶舱

为各级管理者提供可视化的决策支持界面。高层可宏观把握“销售达成率”、“产能利用率”、“整体良品率”及“现金流健康状况”等核心战略指标;车间主管则可实时监控“班组效率”、“设备OEE(综合效率)”与“订单实时进度”等。

添加图片注释,不超过 140 字(可选)

三、打造数据驱动的企业文化

一套先进的数字化系统要真正发挥价值,关键在于每一位员工都能“会用”并且“善用”。因此,公司并未止步于系统的上线,而是将人员培训与能力建设作为项目成功的核心支柱,构建了一套系统化、持续性的全员赋能体系。

添加图片注释,不超过 140 字(可选)

01-构建全员赋能的培训体系系统化的培训

为确保培训效果,项目组摒弃了“一刀切”的灌输式培训,转而采取了精准、闭环的策略。深入各部门各岗位,根据其日常操作需求,制定针对性的培训计划。

添加图片注释,不超过 140 字(可选)

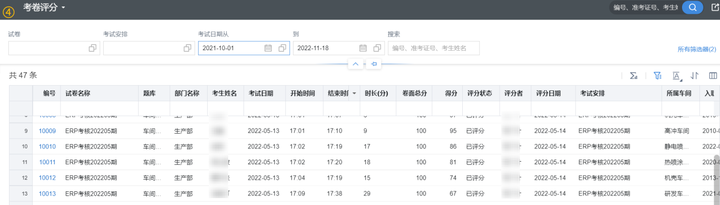

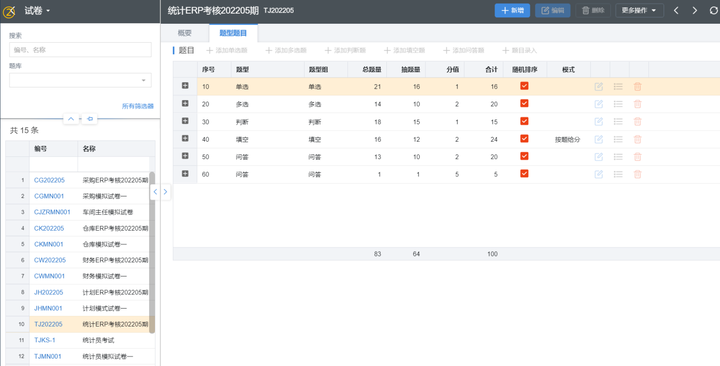

①、在线考核系统

通过制作试题、组织考试,将系统操作能力纳入员工考核,有效提升了全员数字化素养。

添加图片注释,不超过 140 字(可选)

统计员题库

添加图片注释,不超过 140 字(可选)

考核试卷

添加图片注释,不超过 140 字(可选)

考试安排

添加图片注释,不超过 140 字(可选)

②、正向激励文化

对于考核中表现优异的员工和部门,公司会举办隆重的考核表彰会,树立标杆,营造“比学赶超”的积极氛围,将学习从“任务”转变为员工的“荣誉”。

③、持续迭代,打造学习型组织

卓尔博的培训体系是一个动态演进、持续优化的过程,通过定期的调查问卷和满意度反馈,系统性地收集员工在使用中遇到的难点和痛点,并以此作为下一阶段培训的重点内容。

添加图片注释,不超过 140 字(可选)

在公司的信息化提升规划中,“人员培训”被明确列为长期任务,旨在持续提高操作水平,并将其纳入绩效考核,形成长效机制。

添加图片注释,不超过 140 字(可选)

四、卓尔博未来展望

卓尔博的数字化之旅并未止步于当下的成就。今天的AIO8系统,是构建未来智能制造大厦的坚实地基。站在新的起点上,卓尔博正以前瞻性的视野,擘画一幅更为宏大的数字化蓝图,旨在从一家优秀的制造企业,向一家卓越的数据驱动型科技公司实现战略跨越。

添加图片注释,不超过 140 字(可选)

集团化智慧大脑:为未来可能设立的分公司或新工厂做准备,实现集团层面的财务与业务合并。未来,卓尔博将着力打造一个集团级的“管理驾驶舱”。

迈向生产智能化:在生产端,卓尔博将持续深化MES的应用,并积极探索人工智能与物联网技术的融合。未来的车间,将不仅仅是流程的线上化,更是设备的自主对话、物料的自动流转、质量的智能预测。

构建产业协同生态:通过建立供应商协同门户和客户服务平台,将上游的物料供应与下游的客户需求紧密连接。

卓尔博的路径证明,数字化转型不应是盲目的技术堆砌,而必须与企业的核心目标深度绑定,从而获得自上而下的驱动力。将人的能力建设与技术升级同步推进,通过系统化的培训和考核,让每一位员工都成为数据的创造者和使用者。构建一个以数据为基点,能够自我调节和持续优化的智慧运营体系。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)