打破工业编程边界:SugonRi V2.0如何用统一平台重构OT_IT融合体验

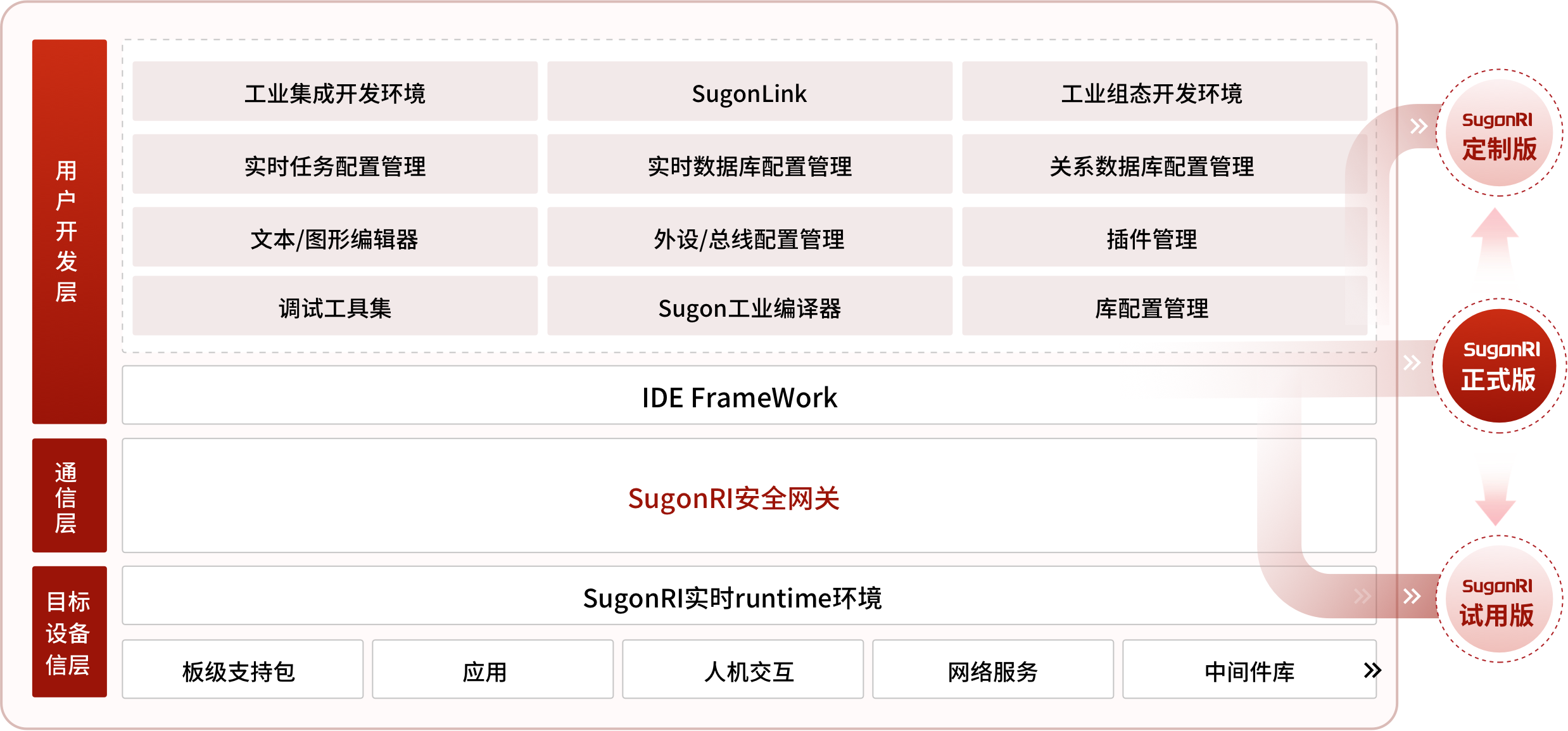

SugonRi V2.0工业编程平台创新性地融合C/C++灵活性与IEC61131-3模块化优势,提供六大核心能力:可视化编程降低重复劳动、C/C+++POU实现模块化开发、多语言混编适配不同开发者、GPGPU异构支持大算力任务、MBSE全流程覆盖提升效率、跨领域中间件覆盖工业全场景。该平台已成功应用于PLC/DCS控制、视觉控制一体机、AI大模型控制等领域,显著提升开发效率和系统性能,为工业软件

一、SugonRi V2.0的诞生背景

作为工业领域的开发者,你是否也曾遇到过这些困扰:用C/C++写工控代码时,模块化差、复用率低,改一处要动全身;用IEC61131-3平台开发,又受限于ST语言人才断层,还得额外用Matlab做仿真、用VSCode调接口?

如今,曙光网络推出的SugonRi工业编程平台V2.0,正用“统一技术体系”破解这些痛点——它以C/C++为根基,吸收国际工业软件精髓,既保留传统开发习惯,又重构了工业编程的模块化、可视化与跨领域能力。

SugonRI2.0快速入门

二、SugonRi V2.0的核心优势:解决工业编程的“两难困境”

传统工业编程领域一直存在“两难”:要么选C/C++的灵活性,却要承受手动敲代码的低效与易错;要么选IEC61131-3的模块化,却受限于语言生态与场景边界。SugonRi V2.0的突破,就在于用六大核心能力打破了这种对立。

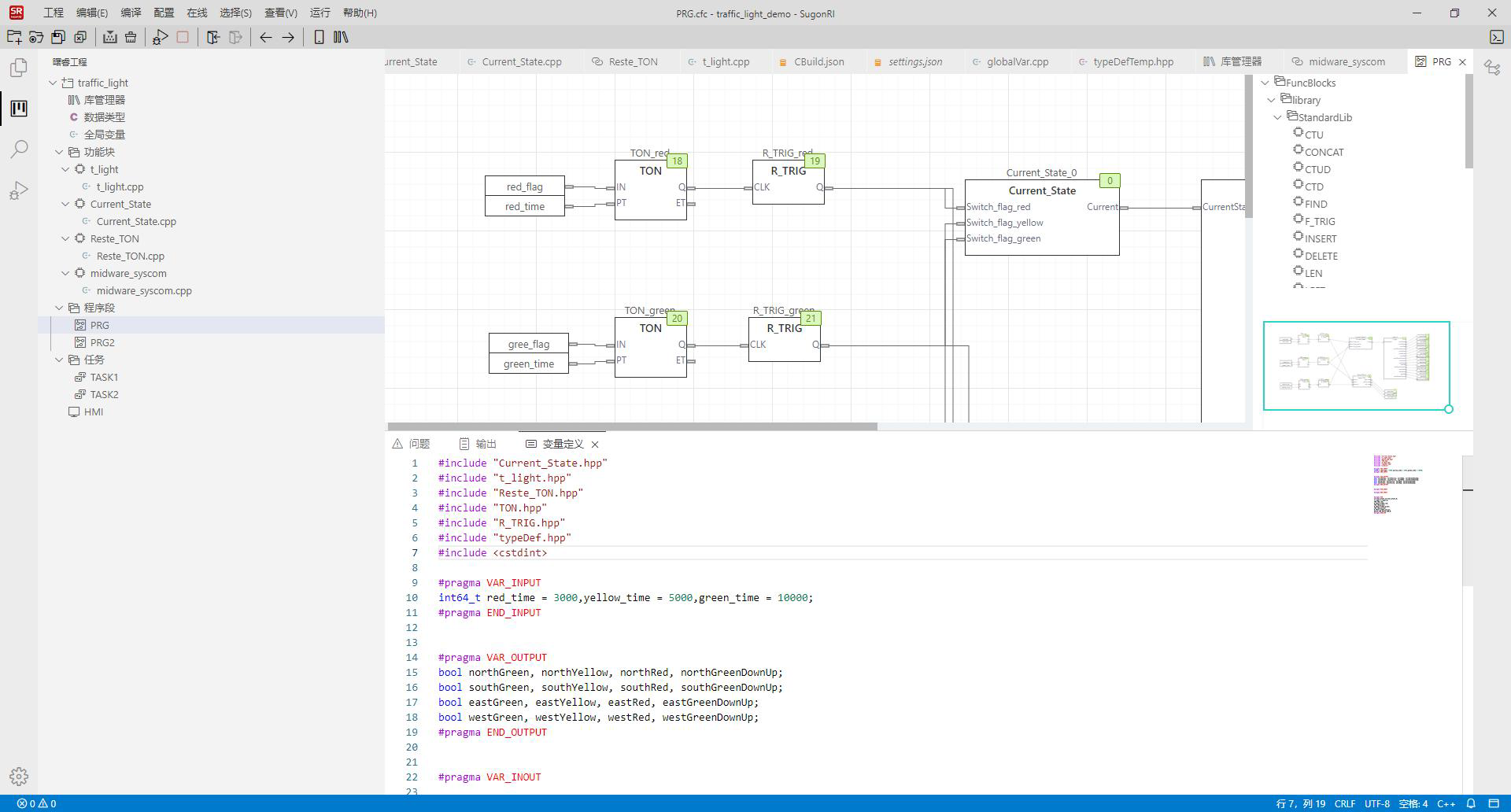

1. 可视化编程:把“手敲代码”变成“鼠标点选”

对工业开发者来说,最头疼的莫过于重复写库管理、全局变量定义、类成员添加这些“机械代码”——不仅耗时,还容易因拼写错误排查半天。SugonRi V2.0对C/C++做了深度改造:从库管理到HMI操作,全流程可视化引导。

比如定义一个传感器的类成员,不用再逐行写private: float temp; public: void getTemp();,而是在可视化模板里选择“数据类型-成员权限-关联硬件接口”,系统自动生成规范代码。这不仅减少了80%的重复劳动,还能让开发者聚焦于“传感器数据如何参与PID控制”这类业务逻辑,代码质量直接提升一个量级。

2. C/C+++POU:给“灵活语言”装上“模块化骨架”

IEC61131-3的核心优势是POU(程序组织单元),但它只能用在ST语言体系;而C/C++虽灵活,却一直没有标准化的模块化方案。SugonRi V2.0的创新在于:首次在C/C++体系中引入POU概念,让C++也能“搭积木”开发。

POU在SugonRi里分为三类:

- 程序(Program):可运行的最小单元,直接绑定实时线程(Task);

- 功能块(Function Block):像集成电路一样,实例化后持续生效,还能嵌套组合(比如“温度采集块”+“PID控制块”=“恒温控制单元”);

- 函数(Function):单次调用的逻辑单元,比如FFT计算、数据滤波。

举个例子,开发一条生产线的控制程序,不用从头写代码:先复用已有的“电机驱动块”“传感器采集块”,再用CFC(连续功能图)拖放连接逻辑,最后生成C++代码编译——模块化程度堪比IEC61131-3,却保留了C++的性能与灵活性。

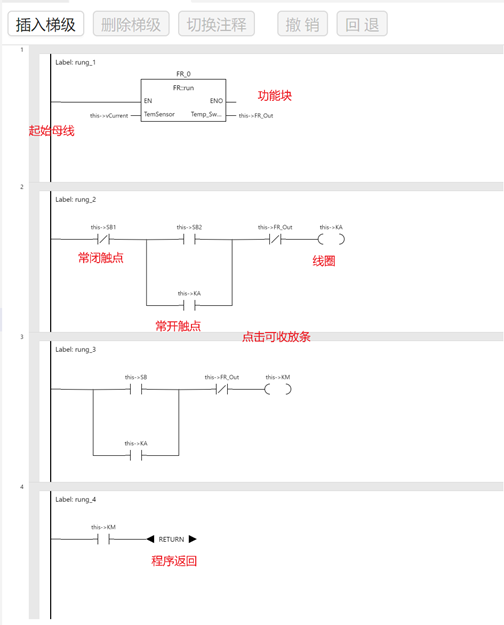

3. 图形+文本混编:适配所有开发者的“语言习惯”

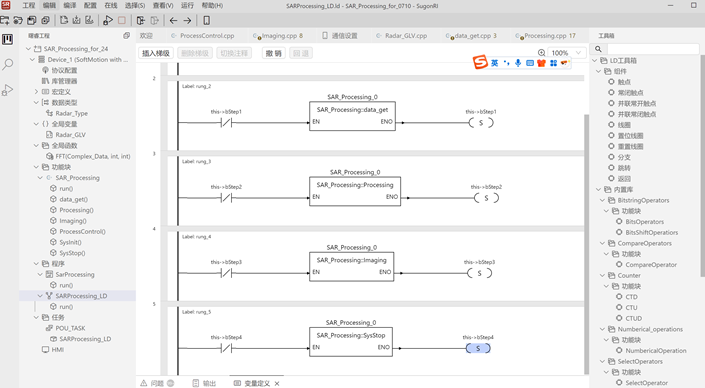

工业现场的开发者背景多样:电气工程师熟悉梯形图(LD),软件工程师擅长C++,系统架构师常用顺序功能图(SFC)。SugonRi V2.0不搞“一刀切”,而是支持LD、SFC、CFC、C++四种语言混编,不同角色能在同一个项目里协作。

比如开发一个光伏逆变器控制系统:

- 电气工程师用LD写过流保护逻辑(直观,符合传统PLC操作习惯);

- 算法工程师用C++写MPPT(最大功率点跟踪)算法(复杂计算更高效);

- 架构师用SFC梳理“待机-启动-并网-停机”的状态流程(全生命周期可视化);

- 最后用CFC把这三部分逻辑串联,自动编排执行顺序——整个过程不用转换工具,代码直接兼容。

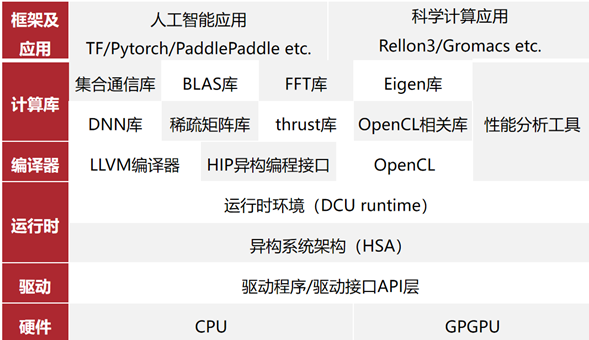

4. GPGPU异构支持:让工业编程“拥抱大算力”

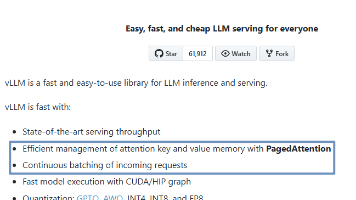

随着AI和科学计算进入工业领域,传统CPU已经扛不动“数字信号处理”“深度学习推理”这类任务。SugonRi V2.0基于C++语法,原生支持GPGPU并行编程(该功能即将发布,敬请期待),兼容ROCm、类CUDA生态,让工控平台也能跑大算力任务。

比如在软件无线电场景中,需要对雷达回波信号做FFT变换、距离迁移矫正——这些计算用CPU要几秒,而用SugonRi调用GPGPU,能把耗时压到毫秒级;甚至可以直接在平台上部署轻量化AI模型,实现“实时信号处理+异常检测”的一体化,不用再额外搭AI服务器。

5. MBSE全流程覆盖:从“建模”到“运行”不用换工具

很多工业项目要跨多个工具:用Visio画架构图,用Matlab做仿真,用VSCode写代码,用PLCopen做测试——文件格式不兼容、版本同步难,往往一个小改动要在四五个工具里重复操作。

SugonRi V2.0支持基于模型的系统工程(MBSE) :

- 用SFC做需求分析和状态机建模;

- 用CFC做架构设计,直接生成C++代码;

- 支持导入Matlab/Simulink模型,若模型已在Matlab环境中完成C代码转换及编译,无需重新编译,直接调用即可。

- 后续还会上线单元测试、系统测试模块——从“需求”到“运行”全在一个平台里完成,开发效率至少提升50%。

6. 跨领域中间件:一套平台搞定“所有工业场景”

工业领域细分场景多,比如电力需要IEC61850协议,自动化需要EtherCAT,安全需要国密算法——传统方案要给每个场景配专属工具,而SugonRi V2.0内置了全领域工业中间件,像“搭积木”一样选配即可:

- 控制类:运动控制(目前支持PLCOpen Part1 Part2)、PID、SoftMotion;

- 计算类:数字信号处理、图像处理、深度学习;

- 通信类:EtherCAT、OPC UA、MQTT、Modbus;

- 安全类:国密SM2/3/4、零信任、工业防火墙。

比如开发电力测控设备,不用自己写IEC61850协议栈,直接在SugonRi里勾选“电力通信中间件”,再配置18路AI采集接口,就能快速实现光伏电站的测频与有功无功控制——省去了找第三方协议库、做兼容性测试的麻烦。

三、SugonRi V2.0的典型应用:从传统控制到AI融合的全场景覆盖

优势再多,最终还是要落地到场景里。SugonRi V2.0凭借“统一平台+跨领域能力”,已经在多个工业场景中解决了实际痛点。

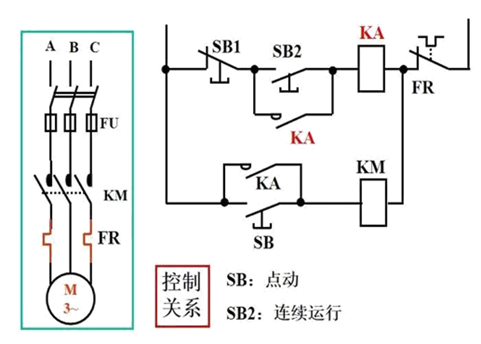

1. PLC/DCS控制器:继承IEC61131-3,却更灵活

很多工厂还在依赖传统PLC,但面临“定制化难”“扩展差”的问题。SugonRi V2.0完全继承了IEC61131-3的核心能力(POU、LD/SFC语言、Task调度),还能做更多:

- 支持EtherCAT扩展IO,兼容全球主流伺服驱动器;

- 可以直接调用C++写的自定义算法(比如特殊工艺的温度补偿);

- 不用换硬件,就能升级支持GPGPU计算——比如给老生产线加AI视觉检测,不用换PLC,直接在SugonRi里加“图像识别中间件”即可。

比如一个继电器控制系统,用SugonRi的梯形图LD语言复刻逻辑,不仅和传统PLC操作习惯一致,还能实时关联HMI显示电流、温度,出故障时自动记录日志,比传统PLC多了“数据化运维”能力。

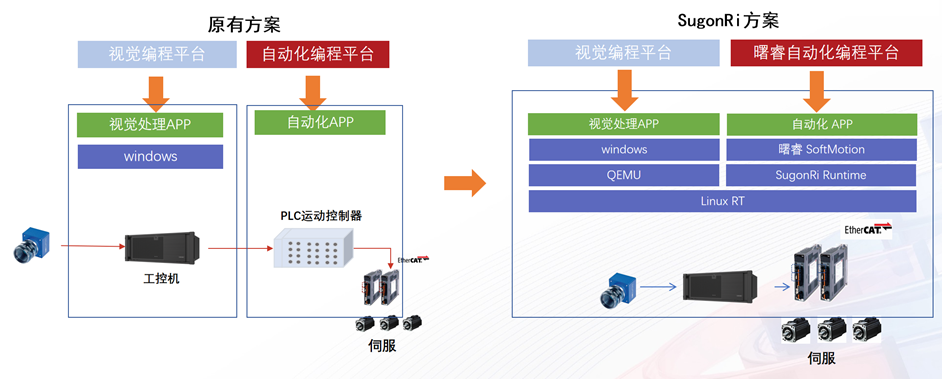

2. 视觉控制一体机:把“两台设备”变“一台”

过去做工业自动化,视觉处理要用工控机,逻辑控制要用PLC,两者之间靠以太网通信——不仅增加硬件成本,还会因通信延迟影响精度。SugonRi V2.0的解决方案是容器化部署:

- 在国产工控机上用QEMU虚拟Windows(跑视觉低代码平台)和Linux RT(跑SugonRi Runtime);

- 视觉数据直接通过内部接口传给PLC逻辑,不用走外部网络;

- IO接口要么用EtherCAT扩展,要么直接调用工控机的板卡(SugonRi支持API操作第三方板卡)。

某3C工厂用这套方案改造后,硬件成本降了40%,视觉定位与机械手控制的同步精度从100ms提升到20ms,还减少了一半的维护工作量。

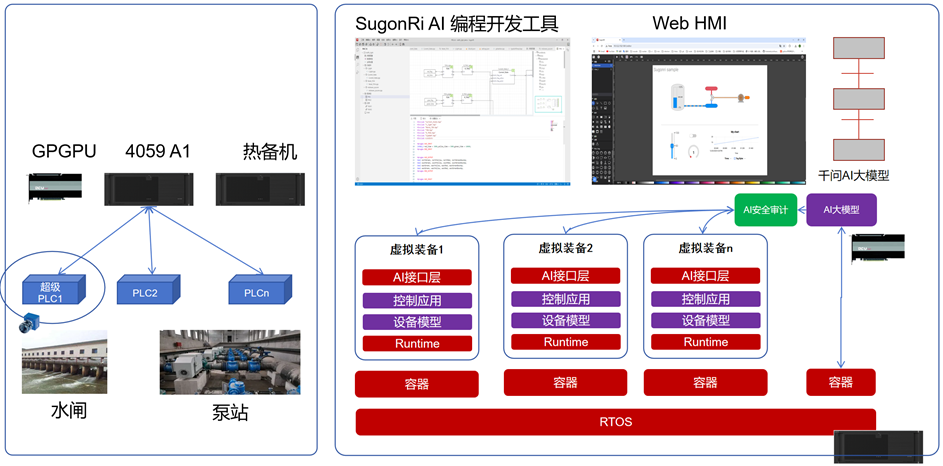

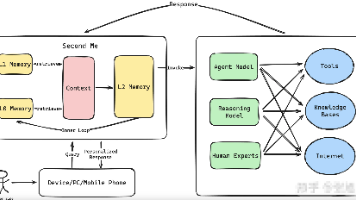

3. 大模型控制一体机:让AI直接“指挥”工业设备

现在很多企业想把AI大模型引入工业控制,却面临“大模型与PLC脱节”的问题:大模型输出的“打开水泵”指令,没法直接传给PLC执行;还担心大模型“幻觉”输出危险指令。

SugonRi V2.0的解决思路很巧妙:

- 容器化部署:把大模型和软PLC装在同一台大算力工控机上,大模型输出的步骤化指令(比如“先开阀门A,再启泵B”),直接对接SFC的状态流程,无缝执行;

- AI安全审计:加一层“指令校验模块”,比如大模型要“关断主电源”,系统会检查是否满足“设备停机”“人员撤离”等前置条件,防止误操作;

- 数字建模:在软PLC里建被控设备的数字模型(信息模型+行为模型+操作方法),大模型可以先在模型里“预演”指令,再实际执行。

比如某水利灌区用这套方案,工作人员说“给3号田灌溉1小时”,大模型自动拆解为“开闸门→启水泵→测流量→1小时后停泵”,SugonRi直接控制现场设备,不用人工干预——既降低了操作门槛,又保证了安全性。

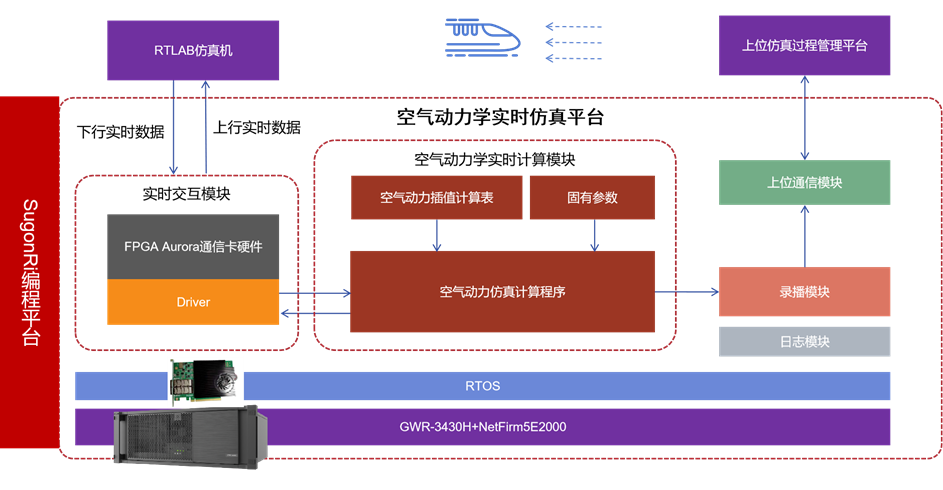

4. 半实物仿真:让C/C++开发也有“架构能力”

半实物仿真领域一直用C/C++开发,但VSCode、QT这些工具缺乏“架构化”能力——比如开发直线电机的6维姿态仿真,要自己梳理“力矢量输入→动力学计算→姿态输出”的流程,后期改逻辑很麻烦。

SugonRi V2.0正好补上这个短板:

- 用SFC梳理仿真流程,直观呈现“初始化→力矢量接收→递推计算→结果输出”的步骤;

- 用C++写核心算法(比如多体动力学模型),直接嵌入SFC的步骤里;

- 支持50/100us级的实时交互,兼容RTLAB仿真机、FPGA板卡;

- 仿真数据自动录播,实验后直接调取分析,不用再写额外的日志模块。

某科研院所用这套方案开发仿真平台,开发周期从3个月缩短到1个月,还能让非专业算法工程师也能快速上手修改参数。

四、为什么说SugonRi V2.0是“工业编程的下一代方案”?

传统工业编程的痛点,本质是“工具碎片化”——控制用PLC软件,计算用VSCode,仿真用Matlab,安全用专用工具,每个环节都要换平台、学新技能。而SugonRi V2.0的核心价值,就是用一个平台打通OT(操作技术)与IT(信息技术) :

- 对OT工程师:保留LD、POU这些熟悉的操作,不用学复杂的C++语法;

- 对IT工程师:不用适配各种工业协议,直接用C++写算法,还能调用GPGPU;

- 对企业:减少硬件采购成本,降低跨部门协作的沟通成本,加速产品上市。

更重要的是,SugonRi V2.0基于国产工控硬件和SugonRTOS实时系统,兼容ROCm、国密算法等国产化生态——既满足工业领域的“自主可控”需求,又能对接AI、大模型这些新技术趋势。

如果你正在为工业项目的“多工具协同”头疼,或者想在现有系统里加AI、大算力能力,不妨试试SugonRi V2.0——它可能不是最完美的方案,但一定是当前工业编程领域“打破边界、整合资源”的最优解之一。

更多推荐

已为社区贡献26条内容

已为社区贡献26条内容

所有评论(0)