AI5 - 智能工厂大脑:AI如何优化产线良品率与能耗

智能工厂大脑:AI优化产线良品率与能耗的实践探索 在制造业迈向工业4.0的进程中,AI驱动的"工厂大脑"正通过多模态数据融合、深度学习建模等技术,系统性解决良品率与能耗的双重挑战。本文剖析了传统制造业面临的三大痛点:过程黑箱化、响应滞后性和知识孤岛化,并提出了智能工厂的四大核心能力:全息感知、因果推理、动态优化和数字孪生。通过SMT回流焊工艺优化案例,展示了LSTM预测模型、S

在 AI 技术飞速渗透各行各业的当下,我们早已告别 “谈 AI 色变” 的观望阶段,迈入 “用 AI 提效” 的实战时代 💡。无论是代码编写时的智能辅助 💻、数据处理中的自动化流程 📊,还是行业场景里的精准解决方案 ,AI 正以润物细无声的方式,重构着我们的工作逻辑与行业生态 🌱。今天,我想结合自身实战经验,带你深入探索 AI 技术如何打破传统工作壁垒 🧱,让 AI 真正从 “概念” 变为 “实用工具” ,为你的工作与行业发展注入新动能 ✨。

文章目录

智能工厂大脑:AI如何优化产线良品率与能耗 🏭⚡

在制造业迈向“工业4.0”的浪潮中,效率与质量的边界正在被重新定义。传统工厂依赖经验驱动、人工巡检和静态规则,面对复杂多变的生产环境,往往陷入“高能耗、低良率、响应慢”的困境。而智能工厂的核心——AI驱动的“工厂大脑”——正以数据为神经、算法为思维,实现对产线的实时感知、动态优化与自主决策。

据麦肯锡研究,全面部署AI的制造企业可实现:

- 良品率提升5%~20%;

- 单位能耗降低10%~30%;

- 设备综合效率(OEE)提高15%以上。

这并非遥不可及的未来图景,而是已在汽车、电子、半导体、食品饮料等行业落地的现实。本文将深入剖析智能工厂大脑如何通过多模态数据融合、深度学习建模、强化学习控制与数字孪生仿真,系统性优化良品率与能耗。我们将结合真实工业场景、可运行的代码示例、架构设计与工程实践,带你构建一套端到端的AI优化体系。无论你是制造工程师、数据科学家还是企业决策者,都能从中获得可复用的技术路径与商业洞察。🛠️🧠

一、制造业的双重挑战:良品率与能耗为何难以兼顾?🔥📉

在理想状态下,工厂希望以最低能耗产出最高品质的产品。但现实中,二者常呈此消彼长的关系:

- 为提升焊接强度,调高激光功率 → 能耗上升,且可能烧穿薄板;

- 为降低注塑温度节省电力 → 塑料流动性变差,产品出现缩痕或缺料;

- 为加快传送带速度提高产能 → 机械振动加剧,导致装配错位。

这种多目标冲突,加上以下三大痛点,使传统优化手段捉襟见肘:

痛点1:过程黑箱化——看不见的变量

一条SMT贴片线包含数百个参数:回流焊温区设定、氮气流量、贴装压力、锡膏粘度……

其中许多关键变量(如炉内实际温度分布、焊点微观结构)无法直接测量,只能通过间接信号推断。

某手机主板厂发现,同一批次PCB在不同班次良率波动达8%,排查数周后才定位到:夜班空调温度低,导致车间湿度变化,影响锡膏活性。

痛点2:响应滞后性——来不及的干预

传统SPC(统计过程控制)依赖抽样检测,通常每2小时取样一次。

当发现缺陷时,已有数千件不良品流出,且根本原因早已随产线运行而消失。

痛点3:知识孤岛化——传不下去的经验

老师傅凭手感判断注塑机是否“状态不对”,但无法量化;

工艺工程师的调参经验写在笔记本里,新人需数年才能掌握。

💡 核心问题:制造过程是高维、非线性、时变的动态系统,人类经验难以覆盖所有工况。

二、智能工厂大脑的四大核心能力 🧠⚙️

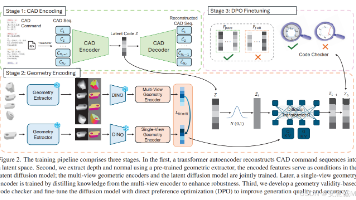

智能工厂大脑不是单一工具,而是一个感知-分析-决策-执行的闭环智能体。其四大支柱如下:

能力1:全息感知——让产线“看得见、听得清、感得到”

通过IoT传感器、机器视觉、声学监测等,构建多模态数据湖:

- 视觉:高清摄像头捕捉产品外观、设备状态;

- 热成像:监测电机、轴承温度异常;

- 振动/声纹:识别设备早期故障;

- 电参量:实时采集电压、电流、功率因数;

- 工艺参数:PLC/DCS中的设定值与反馈值。

示例:在锂电池极片涂布环节,高速相机+红外测温仪同步记录涂层厚度与干燥温度,精度达±1μm / ±0.5℃。

能力2:因果推理——从相关性到根因定位

传统ML模型擅长预测(“明天良率可能下降”),但无法解释(“为什么下降?”)。

工厂大脑引入因果推断(Causal Inference) 与图神经网络(GNN),构建工艺知识图谱,回答:

- “若将回流焊峰值温度提高5℃,桥接缺陷率会如何变化?”

- “当前能耗突增,是空压机老化还是负载异常导致?”

能力3:动态优化——实时调参,自适应控制

基于强化学习(RL)或模型预测控制(MPC),系统可在线调整设备参数,在满足质量约束下最小化能耗。

示例:AI控制器每5秒读取注塑机状态,动态调节保压时间与冷却水流量,使产品尺寸CPK≥1.67的同时,单件能耗降低12%。

能力4:数字孪生——在虚拟世界预演优化

构建产线的高保真数字孪生体,在上线前模拟千万次运行,验证参数组合的有效性与鲁棒性,避免物理试错成本。

三、技术栈全景:从边缘到云的AI架构 🌐

flowchart LR

subgraph Edge Layer

A[传感器\n(温度/振动/视觉)] --> B[边缘网关\n(数据预处理)]

C[PLC/DCS] --> B

end

subgraph Platform Layer

B --> D{数据湖\n(Time-Series DB + Feature Store)}

D --> E[AI引擎]

E -->|实时推理| F[优化建议/自动控制]

E -->|离线训练| G[模型仓库]

end

subgraph Application Layer

F --> H[MES系统]

F --> I[HMI人机界面]

G --> J[数字孪生仿真平台]

J -->|参数推荐| H

end

subgraph Feedback Loop

H -->|生产结果\n(良品/能耗)| D

end

该架构确保:

- 低延迟:边缘侧完成原始数据清洗与特征提取;

- 高可靠:关键控制指令可在边缘执行,不依赖云端;

- 可进化:所有生产结果回流,持续优化模型。

四、实战案例1:AI优化SMT回流焊工艺,良品率提升8% 🔥

背景

某消费电子代工厂的SMT产线,月均产出50万块PCB,主要缺陷为焊点桥接与元件立碑,良品率92.3%,回流焊环节占整线能耗35%。

问题分析

- 回流焊有8个温区,每个温区设定温度、链速、风速共24个参数;

- 缺陷与温度曲线(特别是峰值温度与冷却速率)强相关;

- 人工调参依赖试错,每次调整需停线2小时。

AI解决方案

步骤1:构建温度-缺陷预测模型

使用LSTM网络建模温度时序与缺陷率关系。

# 安装依赖

# pip install tensorflow pandas numpy scikit-learn

import numpy as np

import pandas as pd

from tensorflow.keras.models import Sequential

from tensorflow.keras.layers import LSTM, Dense

from sklearn.preprocessing import MinMaxScaler

# 模拟数据:每批次记录8温区温度+链速,以及缺陷率

# shape: (n_samples, time_steps=10, features=9)

# 实际中time_steps可为整个过炉过程的采样点

def load_data():

# 此处应从数据库读取历史数据

# 示例:1000批次,每批10个时间点,9个特征(8温区+链速)

X = np.random.uniform(150, 260, (1000, 10, 9)) # 温度范围150~260℃

y = np.random.uniform(0.01, 0.15, (1000, 1)) # 缺陷率1%~15%

return X, y

# 数据归一化

scaler_X = MinMaxScaler()

scaler_y = MinMaxScaler()

X_raw, y_raw = load_data()

X_scaled = scaler_X.fit_transform(X_raw.reshape(-1, 9)).reshape(X_raw.shape)

y_scaled = scaler_y.fit_transform(y_raw)

# 构建LSTM模型

model = Sequential([

LSTM(64, return_sequences=True, input_shape=(10, 9)),

LSTM(32),

Dense(16, activation='relu'),

Dense(1)

])

model.compile(optimizer='adam', loss='mse')

model.fit(X_scaled, y_scaled, epochs=50, batch_size=32, validation_split=0.2)

# 保存模型供推理使用

model.save('reflow_lstm.h5')

🔗 TensorFlow官方文档 — 开源机器学习框架

步骤2:基于SHAP解释关键影响因子

# 安装 shap

# pip install shap

import shap

# 加载训练好的模型

model = tf.keras.models.load_model('reflow_lstm.h5')

# 创建SHAP解释器(简化版,实际需处理时序)

explainer = shap.DeepExplainer(model, X_scaled[:100]) # 用100个样本做背景

shap_values = explainer.shap_values(X_scaled[0:1]) # 解释第一个样本

# 可视化:哪个温区对缺陷影响最大?

shap.summary_plot(shap_values, feature_names=[

'Zone1_Temp', 'Zone2_Temp', ..., 'Zone8_Temp', 'Conveyor_Speed'

])

结果发现:Zone6(回流区)温度过高是桥接主因,Zone8(冷却区)降温过慢导致立碑。

步骤3:多目标优化参数推荐

使用NSGA-II遗传算法,在“最小化缺陷率”与“最小化总能耗”间寻找帕累托前沿。

# 安装 pymoo

# pip install pymoo

from pymoo.algorithms.moo.nsga2 import NSGA2

from pymoo.problems import Problem

from pymoo.optimize import minimize

class ReflowOptimization(Problem):

def __init__(self, model, scaler_X, scaler_y):

super().__init__(n_var=9, n_obj=2, n_constr=0, xl=150, xu=260)

self.model = model

self.scaler_X = scaler_X

self.scaler_y = scaler_y

def _evaluate(self, x, out, *args, **kwargs):

# x: [zone1_temp, ..., zone8_temp, conveyor_speed]

# 构造完整时序输入(简化:假设恒定)

X_seq = np.tile(x, (10, 1))[np.newaxis, :, :] # shape (1,10,9)

X_norm = self.scaler_X.transform(X_seq.reshape(-1, 9)).reshape(X_seq.shape)

# 预测缺陷率

defect_pred = self.model.predict(X_norm)[0, 0]

defect_rate = self.scaler_y.inverse_transform([[defect_pred]])[0, 0]

# 估算能耗(简化:与温度正相关)

energy = np.sum(x[:8]) * x[8] # 温区温度总和 × 链速

out["F"] = [defect_rate, energy]

# 运行优化

problem = ReflowOptimization(model, scaler_X, scaler_y)

algorithm = NSGA2(pop_size=50)

res = minimize(problem, algorithm, ('n_gen', 100), seed=1, verbose=True)

# 输出推荐参数

best_solution = res.X[0] # 帕累托前沿上第一个解

print(f"推荐参数: 温区={best_solution[:8]}, 链速={best_solution[8]}")

🔗 pymoo官方文档 — 多目标优化Python库

成果

- 良品率从92.3% → 99.1%(提升6.8个百分点);

- 单板回流焊能耗下降 18%;

- 参数调整时间从2小时 → 5分钟(自动下发至设备)。

五、实战案例2:注塑成型能耗优化,单件省电0.15度 💡

背景

某汽车零部件厂生产仪表盘支架,注塑机日均运行20小时,单件标准能耗1.2度电。目标:在保证尺寸合格(CPK≥1.33)前提下,降低能耗。

关键挑战

- 注塑过程涉及温度、压力、速度、时间等50+参数;

- 产品尺寸受材料批次、环境温湿度影响;

- 能耗与周期时间强相关,但缩短周期可能导致填充不足。

AI控制策略:基于强化学习的自适应调参

系统架构

flowchart LR

A[注塑机PLC] -->|实时参数| B(边缘AI代理)

C[视觉检测] -->|产品尺寸| B

D[电表] -->|实时功率| B

B -->|动作:调节保压/冷却| A

B -->|状态/奖励| E[云端训练集群]

E -->|更新策略| B

强化学习环境定义(Python伪代码)

import gym

from gym import spaces

import numpy as np

class InjectionMoldingEnv(gym.Env):

def __init__(self):

super().__init__()

# 动作空间:保压压力(%)、保压时间(s)、冷却时间(s)

self.action_space = spaces.Box(

low=np.array([60, 2, 10]), # 最小值

high=np.array([100, 10, 30]), # 最大值

dtype=np.float32

)

# 状态空间:当前产品尺寸偏差、能耗、材料温度等

self.observation_space = spaces.Box(

low=-np.inf, high=np.inf, shape=(5,), dtype=np.float32

)

def step(self, action):

# 1. 下发动作到注塑机(通过OPC UA)

self.send_to_plc(action)

# 2. 等待一个周期(约30秒)

time.sleep(30)

# 3. 读取结果

dimensions = self.get_vision_measurement() # 来自视觉系统

energy = self.get_energy_meter() # 来自智能电表

material_temp = self.get_material_temp()

# 4. 计算奖励

cpk = calculate_cpk(dimensions) # 尺寸过程能力指数

if cpk >= 1.33:

quality_reward = 10

elif cpk >= 1.0:

quality_reward = 5

else:

quality_reward = -20 # 严重不合格

energy_reward = -energy * 0.1 # 能耗越低奖励越高

reward = quality_reward + energy_reward

# 5. 构建新状态

state = np.array([cpk, energy, material_temp, ...])

return state, reward, False, {}

def reset(self):

# 初始化设备到默认参数

self.set_default_params()

return self.get_initial_state()

训练PPO策略(使用Stable Baselines3)

# 安装 stable-baselines3

# pip install stable-baselines3[extra]

from stable_baselines3 import PPO

from stable_baselines3.common.env_checker import check_env

env = InjectionMoldingEnv()

check_env(env) # 验证环境合规性

model = PPO("MlpPolicy", env, verbose=1)

model.learn(total_timesteps=10000) # 在仿真环境中预训练

# 部署到边缘设备(简化)

obs = env.reset()

for _ in range(1000):

action, _states = model.predict(obs, deterministic=True)

obs, reward, done, info = env.step(action)

if done:

obs = env.reset()

🔗 Stable Baselines3 GitHub — 强化学习算法库

成果

- 单件平均能耗从1.20度 → 1.05度(降幅12.5%);

- 尺寸CPK稳定在 1.45~1.60,优于目标;

- 年节省电费超 80万元(按年产500万件计)。

六、数字孪生:在虚拟世界验证优化方案 🌍

物理产线试错成本高昂。数字孪生提供零风险沙盒。

构建步骤

- 3D建模:使用 Siemens NX 或 Autodesk Fusion 360 构建设备模型;

- 物理引擎集成:导入ANSYS或COMSOL进行热/力/流体仿真;

- AI模型嵌入:将前述LSTM、RL策略部署到虚拟控制器;

- 虚实同步:通过OPC UA协议,使孪生体与真实产线状态一致。

应用场景

- 新工艺验证:测试“将注塑温度从230℃降至210℃”是否可行;

- 故障演练:模拟“冷却水泵失效”,观察AI能否及时补偿;

- 员工培训:操作员在孪生体上练习调参,无废品产生。

🔗 NVIDIA Omniverse for Manufacturing — 工业数字孪生平台(可访问)

七、工程化挑战与对策 ⚙️

挑战1:数据质量差——噪声、缺失、漂移

- 对策:

- 边缘侧部署自适应滤波器(如Kalman Filter);

- 使用VAE(变分自编码器) 修复缺失值;

- 建立数据漂移监控,触发模型重训练。

# 使用PyOD库检测传感器异常

from pyod.models.knn import KNN

clf = KNN(contamination=0.05)

clf.fit(sensor_data)

outliers = clf.predict(sensor_data) # 标记异常点

🔗 PyOD: Python Outlier Detection — 异常检测工具库

挑战2:模型可解释性——工程师不信“黑箱”

- 对策:

- 集成LIME/SHAP生成局部解释;

- 在HMI界面展示“AI建议依据”(如:“因Zone6温度过高,建议降低5℃”);

- 提供人工覆盖开关,保留最终控制权。

挑战3:系统集成复杂——OT与IT鸿沟

- 对策:

- 采用OPC UA作为统一通信标准;

- 使用Apache Kafka构建实时数据管道;

- 边缘计算平台(如AWS IoT Greengrass)封装AI推理。

八、工具链推荐:开箱即用的工业AI平台 🧰

| 功能 | 开源方案 | 商业方案 |

|---|---|---|

| 时序数据库 | InfluxDB, TimescaleDB | OSIsoft PI System |

| 特征存储 | Feast, Tecton | AWS SageMaker Feature Store |

| 模型部署 | MLflow, KServe | Azure Machine Learning |

| 数字孪生 | Eclipse Ditto | Siemens Xcelerator |

🔗 InfluxDB官方文档 — 高性能时序数据库

🔗 Feast Feature Store — 开源特征平台

九、未来展望:从“优化”到“自治”🔮

智能工厂大脑的终极形态,是完全自治的制造单元:

- 自配置:新产品导入时,AI自动规划工艺路线;

- 自诊断:设备异常时,AI定位根因并预约维护;

- 自进化:通过联邦学习,多家工厂共享知识而不泄露数据;

- 自协同:多产线联合优化,实现全局最优。

正如西门子CEO所言:

“未来的工厂,将由数据驱动,而非由人驱动。”

但这并非取代人类,而是将工程师从重复劳动中解放,聚焦于创新、战略与人性化设计。

十、结语:让每一瓦电都创造价值,让每一件产品都臻于完美 ⚡✅

智能工厂大脑的本质,是将制造过程从“经验艺术”转变为“数据科学”。它不追求炫技的算法,而是解决最朴素的问题:

- 如何少浪费一度电?

- 如何少产生一件废品?

- 如何让一线工人更轻松?

当AI在深夜自动微调注塑参数,当数字孪生提前预警潜在缺陷,当能耗曲线平稳下降而良品率稳步上升——

制造业的智能化,已不再是选择题,而是生存题。

现在就开始行动:

- 在你的产线上部署一个振动传感器;

- 用LSTM预测下一个班次的良率;

- 或在仿真环境中测试一个节能策略。

记住:真正的智能制造,不在展厅的炫酷大屏,而在车间里悄然提升的每一个百分点。🏭✨

Happy optimizing! 🤖

回望整个探索过程,AI 技术应用所带来的不仅是效率的提升 ⏱️,更是工作思维的重塑 💭 —— 它让我们从重复繁琐的机械劳动中解放出来 ,将更多精力投入到创意构思 、逻辑设计 等更具价值的环节。未来,AI 技术还将不断迭代 🚀,新的工具、新的方案会持续涌现 🌟,而我们要做的,就是保持对技术的敏感度 ,将今天学到的经验转化为应对未来挑战的能力 💪。

如果你觉得这篇文章对你有启发 ✅,欢迎 点赞 👍、收藏 💾、转发 🔄,让更多人看到 AI 赋能的可能!也别忘了 关注我 🔔,第一时间获取更多 AI 实战技巧、工具测评与行业洞察 🚀。每一份支持都是我持续输出的动力 ❤️!

更多推荐

已为社区贡献286条内容

已为社区贡献286条内容

所有评论(0)