电致发光检测:简要了解EL测试原理和发展

光伏EL测试技术基于晶体硅电致发光效应,通过红外成像检测组件内部微观缺陷。测试仪采用恒流源激发、高灵敏度相机捕捉和智能图像处理,15-30秒即可检出5μm级缺陷。突破性白天检测技术利用光学滤波和强电流注入,使便携设备能在阳光下工作。当前设备已形成产线级(300块/小时)和便携式两大体系,后者支持AI自动识别14种缺陷。该技术不仅实现质量判定,更能通过数据分析预测组件寿命,推动光伏行业质量管控升级。

在光伏组件25年生命周期的质量保障体系中,有一种检测技术能在不破坏封装的前提下,清晰呈现电池片内部的微观缺陷,这就是基于电致发光原理的EL测试。作为光伏产线与电站运维的核心质检手段,组件EL测试仪与便携EL检测仪正以不断升级的技术性能,重塑着行业质量管控的标准。

一、电致发光效应:从物理原理到检测实践

EL测试的核心原理源于晶体硅的电致发光效应。当光伏组件被施加1.2-1.5倍短路电流的正向偏压时,PN结处的少数载流子(电子与空穴)发生复合,以光子形式释放能量,波长集中在800-1150nm的近红外波段。正常区域发光均匀,而隐裂、断栅、虚焊等缺陷会阻碍载流子复合,在图像中呈现为暗斑或暗线。

组件EL测试仪的检测流程包含三个精密环节:首先,恒流源向组件注入稳定电流,激发电致发光现象;其次,高灵敏度InGaAs红外相机捕捉近红外光信号,量子效率需达80%以上方能识别微弱发光;最后,智能图像处理系统通过灰度分析、缺陷标注与编码存档,生成可追溯的质量报告。整个过程在暗室环境下进行,单次检测耗时仅15-30秒,可检出5μm级的微裂纹。

二、白天检测:突破环境光干扰的技术攻坚

传统EL测试依赖暗室,极大限制了电站现场的应用场景。白天EL测试技术通过三大创新攻克了这一难题:一是光学滤波,采用中心波长1150nm、带宽40nm的窄带通滤光片,屏蔽99%以上的可见光干扰;二是强电流注入,将激励电流提升至组件工作电流的2倍,增强EL信号强度;三是锁相放大技术,通过调制电流频率并同步采集,从背景噪声中提取微弱信号。

便携EL检测仪正是这一技术突破的集大成者。其搭载2476万级红外相机与定制光学镜头,配合内置的图像增强算法,即使在1000W/m²辐照度的正午阳光下,仍能清晰识别缺陷。设备配套储能电源与Wi-Fi无线控制模块,单人即可完成支架上组件的检测,彻底改变了电站运维依赖抽检的被动局面。

三、设备演进:从实验室到生产线的全覆盖

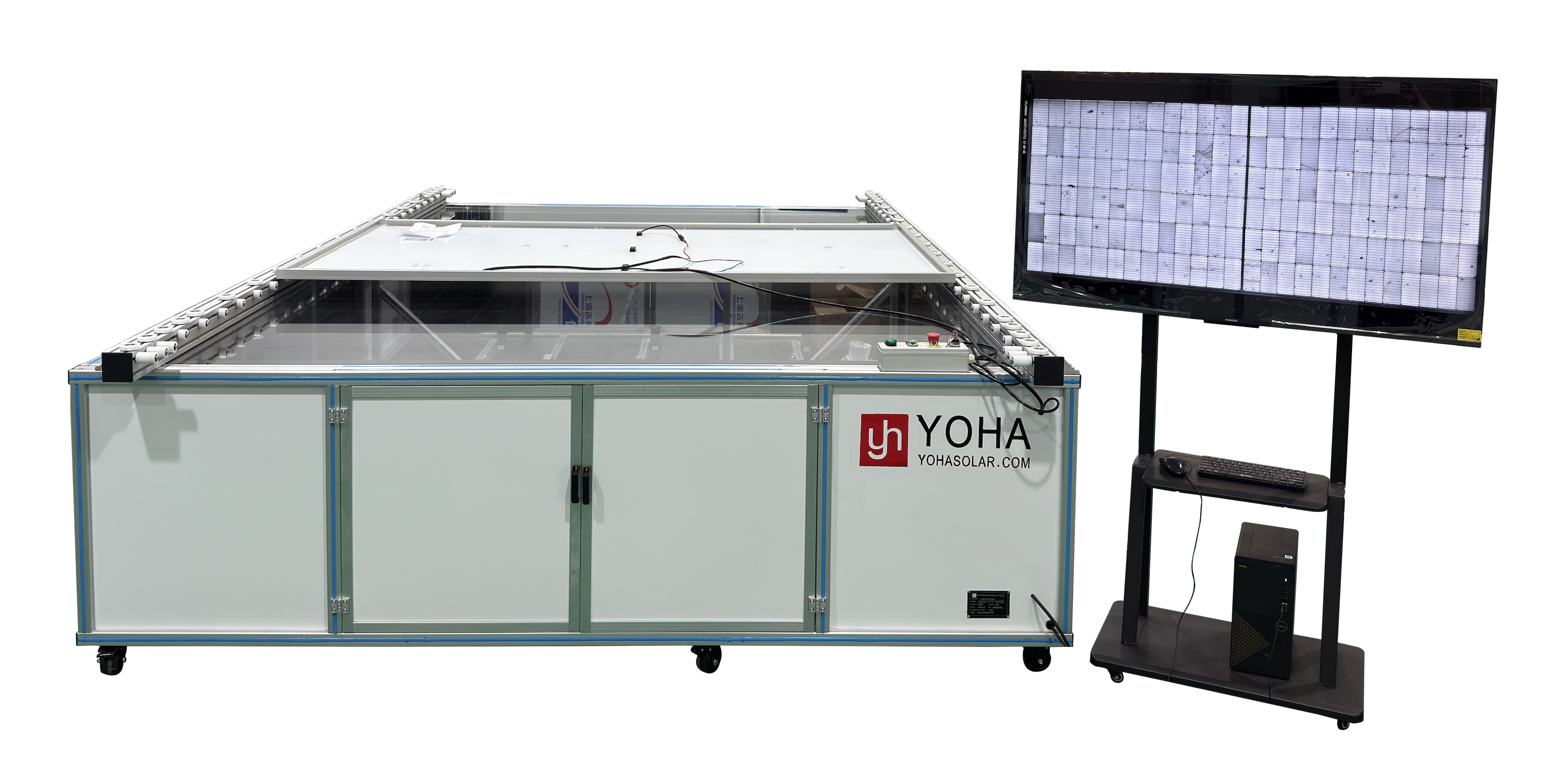

当前组件EL测试仪已形成产线级与实验室级两大体系。产线设备强调速度与集成,2400万像素相机配合线扫描技术,每小时可检测300块组件,检出率>99.5%。曜华激光等国产设备商在此领域持续创新,其推出的产线级EL测试模块通过开放数据接口,可与前端串焊机、层压机实时联动,当检测到虚焊缺陷率异常时,自动触发前道工艺参数调整,实现"检测-反馈-优化"的闭环控制。

便携EL检测仪则聚焦灵活性与智能化。设备重量普遍低于5kg,支持手持或无人机挂载,适用于电站到货检、安装后验收及故障诊断。曜华激光开发的便携式机型创新性地引入AI缺陷分类算法,可自动识别14种典型缺陷模式,并在检测现场生成报告,运维效率提升60%以上。

四、技术价值:从质量判定到寿命预测

EL检测的价值不仅在于缺陷检出,更在于数据的深度挖掘。通过对比同一组件在不同生产节点的EL图像,可量化评估层压工艺诱发的隐裂扩展;通过分析暗斑面积与IV功率衰减的关联模型,可预测组件的实际发电损失。这些基于大数据的洞察,正在将EL测试从质检工具升级为工艺优化的决策引擎。

从电致发光的物理现象,到白天检测的技术突围,再到便携化与智能化的设备演进,EL测试技术用红外光点亮了组件内部的隐秘世界,为光伏行业的质量可信提供了不可替代的"视觉证据"。

#EL测试原理 #组件EL测试仪 #便携EL检测仪 #光伏质量检测 #电致发光检测 #光伏隐裂检测 #光伏运维技术 #曜华激光 #光伏电站检测 #红外成像技术 #AI缺陷识别 #光伏组件质检 #无损检测技术 #光伏设备创新 #组件缺陷分析#

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)