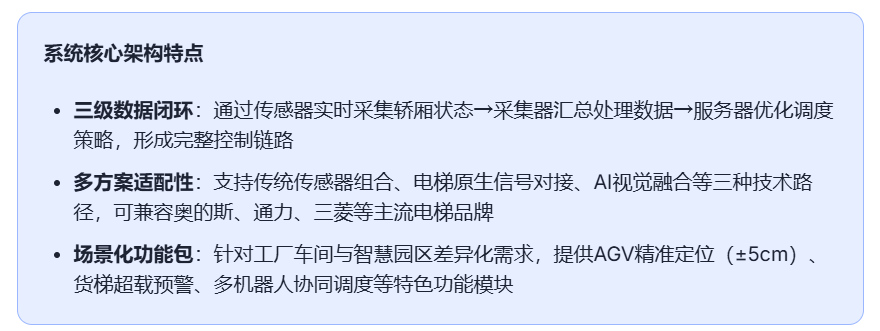

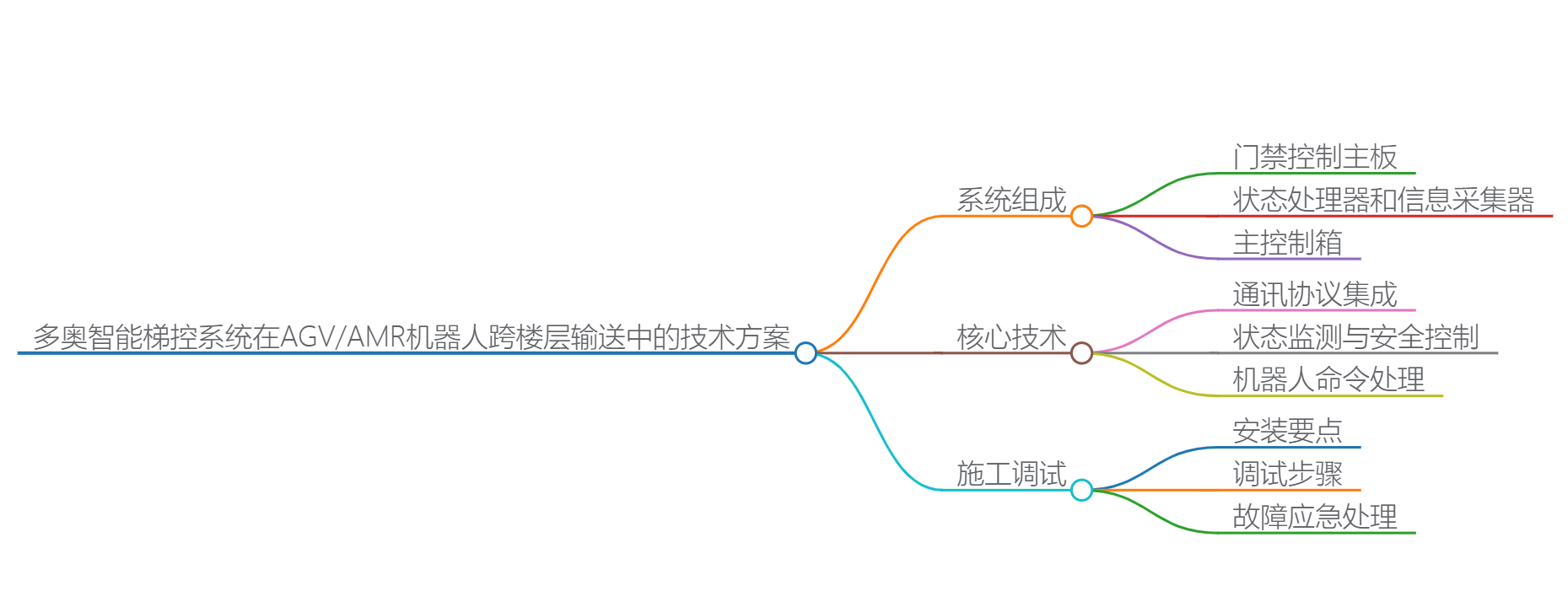

智能梯控系统在AGV/AMR跨楼层输送中的技术方案综述,结合系统架构、核心技术与实施要点进行结构化说

摘要:多奥智能梯控系统为AGV/AMR跨楼层输送提供完整技术方案,包含三大核心模块:1)系统架构集成主控箱、状态采集器和通信网关等组件;2)采用U型光电/编码器/AI视觉实现±2-5mm平层检测,结合编码器脉冲和加速度传感器判断运行方向;3)通过红外/门机信号/AI视觉监测开关门状态。系统具备人机隔离保障和机器人协同控制机制,支持ModbusTCP/LoRa通信,典型场景应用显示运输效率提升40%

多奥智能梯控系统为AGV/AMR跨楼层输送提供完整技术方案,包含三大核心模块:1)系统架构集成主控箱、状态采集器和通信网关等组件;2)采用U型光电/编码器/AI视觉实现±2-5mm平层检测,结合编码器脉冲和加速度传感器判断运行方向;3)通过红外/门机信号/AI视觉监测开关门状态。系统具备人机隔离保障和机器人协同控制机制,支持ModbusTCP/LoRa通信,典型场景应用显示运输效率提升40%,成本降低65%。方案兼容主流电梯品牌,提供传感器组合、原生信号对接和AI视觉融合三种可选配置。

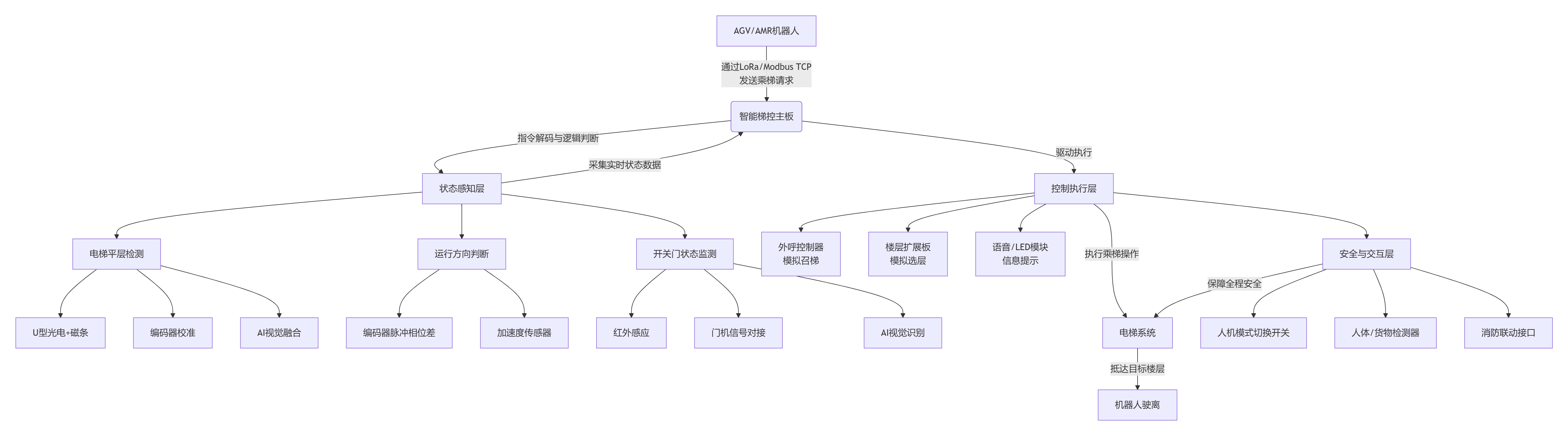

一、系统架构与功能模块

| 组件 | 功能 | 部署位置 |

|---|---|---|

| 主控制箱 | 集成主控板与电源,实现逻辑控制、通信调度及供电管理 | 电梯轿厢顶/机房 |

| 状态采集器 | 实时监测楼层位置、运行方向、开关门状态及检修信号(选配) | 轿厢/井道关键节点 |

| 交互设备 | 提供LED/LCD运行状态显示、语音提示、物理模式切换开关 | 轿厢内/楼层厅门 |

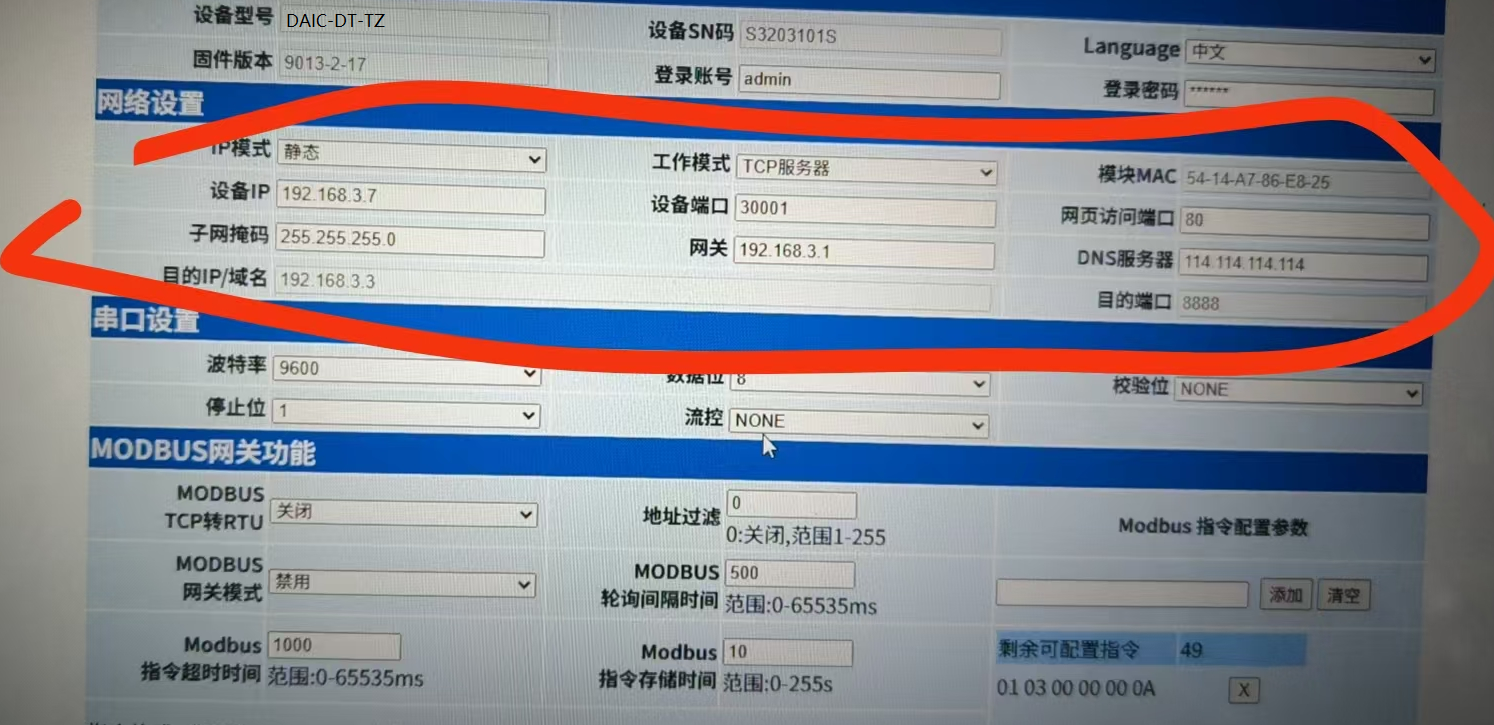

| 通信网关 | 支持TCP/485转换,通过ModbusTCP/HTTP协议连接本地服务器与机器人调度系统 | 轿厢顶(优先)或机房 |

| LORA模块 | 无线传输电梯状态至机器人,覆盖盲区通信 | 轿厢内/顶楼/底楼 |

二、三大核心技术实现方案(电梯状态监测)

系统通过三种关键技术,精准获取电梯平层、运行方向、开关门状态,为 AGV/AMR 调度提供数据支撑。

| 监测类型 | 实现方式 | 核心参数 / 优势 |

|---|---|---|

| 平层检测 | 1. U 型光电 + 磁条定位2. 编码器校准3. AI 视觉融合 | 精度分别达 ±3mm、±2mm、±5mm,可按需选择 |

| 运行方向判断 | 1. 编码器脉冲相位差2. 加速度传感器 | 实时识别电梯上行 / 下行状态,避免调度错误 |

| 开关门状态监测 | 1. 红外感应2. 门机信号对接3. AI 视觉识别 | 全覆盖监测门开关状态,防止夹货或漏关 |

1. 精准平层检测

| 技术方案 | 精度 | 原理 | 适用场景 |

|---|---|---|---|

| U型光电+磁条定位 | ±3mm | 磁条标定楼层,光电传感器触发定位 | 高精度工业场景 |

| 编码器校准 | ±2mm | 实时记录钢丝绳位移,补偿机械误差 | 需抗干扰的振动环境 |

| AI视觉融合 | ±5mm | 摄像头识别井道标记,深度学习动态校准 | 改造困难的老旧电梯 |

2. 运行方向判断

- 编码器脉冲相位差:通过A/B相信号相位差精确判定上行/下行状态(响应时间<50ms)

- 加速度传感器辅助:在编码器失效时提供冗余判断,防止误判导致的调度冲突

3. 开关门状态监测

| 方案 | 实现方式 | 优势 |

|---|---|---|

| 红外感应 | 门区红外光束矩阵检测物体遮挡 | 安装简便,成本低 |

| 门机信号直接对接 | 硬接线读取电梯门机控制系统信号 | 零延时,可靠性99.99% |

| AI视觉识别 | 摄像头监测门缝开合度,识别异物阻挡 | 支持安全防夹衍生功能 |

三、安全与协同控制机制

1. 人机隔离保障

- 物理层面:专用模式切换开关(人工/AGV模式),切断AGV模式时轿厢按键功能

- 软件层面:后台设置电梯使用权分配策略,支持分时段专属调度

- 实时监测:微波传感器+AI视觉双模检测轿厢内人体/货物,触发语音告警并暂停AGV指令

2. 机器人协同流程

mermaid

sequenceDiagram AGV->>梯控系统: 发送乘梯请求(目标楼层) 梯控系统->>电梯: 召梯指令+开门控制 电梯-->>梯控系统: 实时反馈平层/开关门状态 梯控系统->>AGV: 通过LORA推送“可进入”指令 AGV->>轿厢: 驶入并发送选层命令 梯控系统->>电梯: 执行关门及目标楼层运行 电梯-->>梯控系统: 到达确认信号 梯控系统->>AGV: 释放“驶离”指令

flowchart TD

A[AGV/AMR机器人] -->|通过LoRa/Modbus TCP<br>发送乘梯请求| B(智能梯控主板)

B -->|指令解码与逻辑判断| C[状态感知层]

C --> D[电梯平层检测]

C --> E[运行方向判断]

C --> F[开关门状态监测]

D --> D1[U型光电+磁条]

D --> D2[编码器校准]

D --> D3[AI视觉融合]

E --> E1[编码器脉冲相位差]

E --> E2[加速度传感器]

F --> F1[红外感应]

F --> F2[门机信号对接]

F --> F3[AI视觉识别]

C -->|采集实时状态数据| B

B -->|驱动执行| G[控制执行层]

G --> G1[外呼控制器<br>模拟召梯]

G --> G2[楼层扩展板<br>模拟选层]

G --> G3[语音/LED模块<br>信息提示]

G -->|执行乘梯操作| H[电梯系统]

H -->|抵达目标楼层| I[机器人驶离]

G --> J[安全与交互层]

J --> J1[人机模式切换开关]

J --> J2[人体/货物检测器]

J --> J3[消防联动接口]

J -->|保障全程安全| H

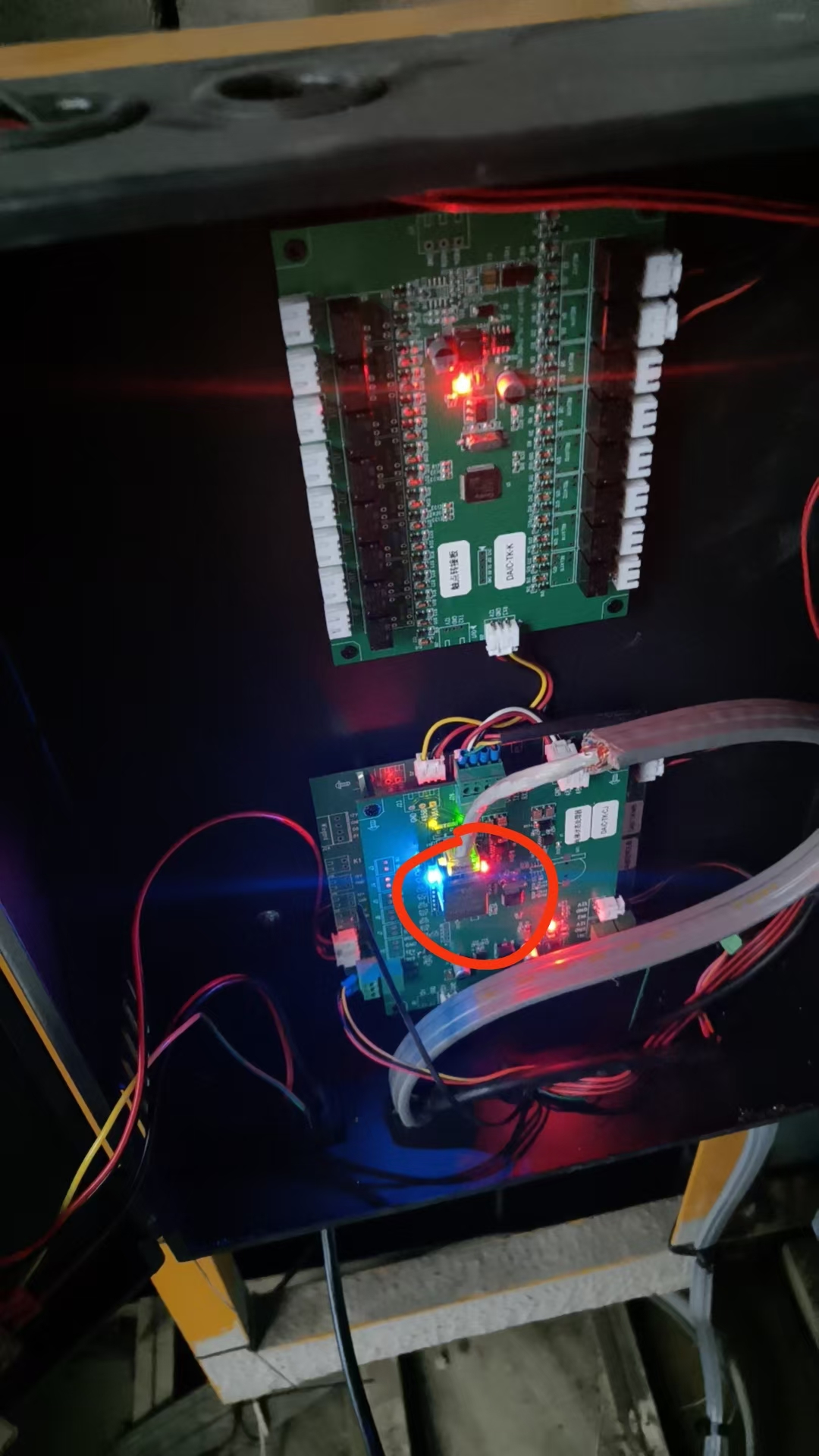

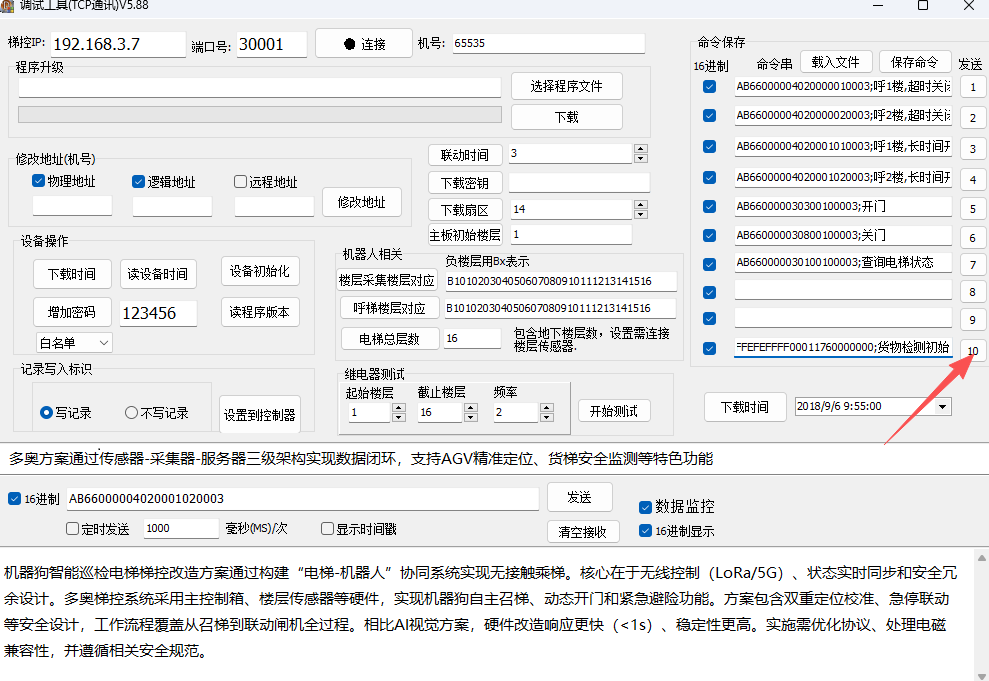

四、部署与调试规范

关键施工步骤

-

线缆部署

- 优先利用随行电缆冗余线传输485信号,无预留时采用电力载波技术

- 轿顶至机房部署双绞屏蔽线(抗电磁干扰等级≥IV)

-

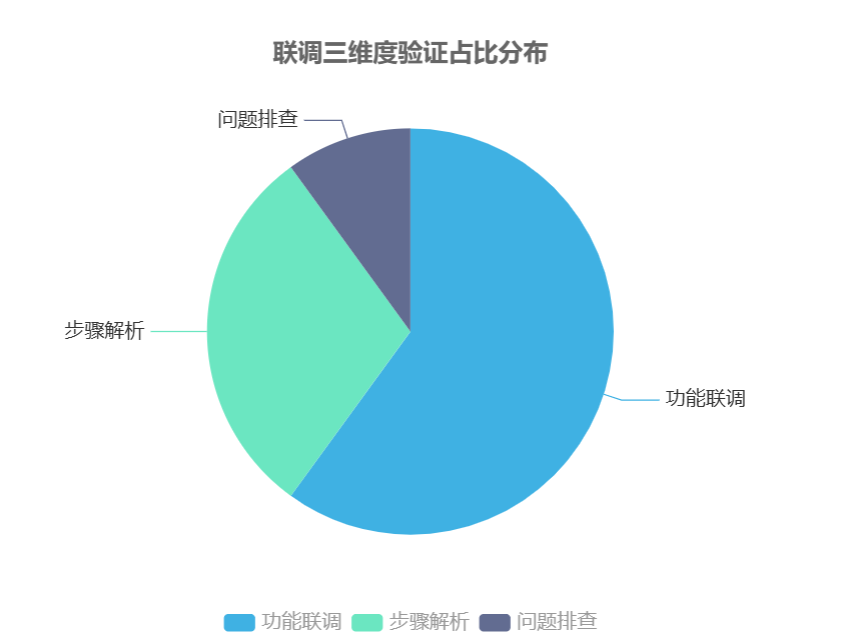

调试流程

1. 单功能验证:卡权限控制 → 平层精度校准 → 开关门响应测试 2. 状态闭环测试:采集器→主控板→服务器→机器人指令链通畅性 3. 安全联调:模拟人体闯入触发急停 / AGV超时占用强制返基 4. 压力测试:连续200次跨楼层任务无指令丢失 -

交付标准

- 撤销警示标识前完成72小时无故障运行

- 机器人乘梯平均等待时间≤30秒(峰值承压≥20次/小时)

五、典型应用场景

-

汽车制造车间

重型零部件AGV夜间自动跨层配送,通过磁条定位+编码器冗余方案实现±2mm停靠精度,配合LED屏显示“物料专梯运行中”。 -

智慧物流园区

多层仓AMR集群通过AI视觉平层检测+LORA组网,动态规避电梯维保时段,运输效率提升40%。 -

生物实验室

无菌环境采用全封闭门机信号对接,杜绝物理传感器污染风险,开门监测响应延迟<0.1秒。

技术优势总结

- 兼容性:支持三菱/奥的斯/通力等主流品牌电梯原生信号接入

- 扩展性:预留5G边缘计算接口,满足未来数字孪生电梯升级需求

- 安全冗余:三级故障防护(传感器自检→通信心跳包→超时熔断)

- 降本增效:较传统人工配送降低跨层运输成本65%,7×24小时无间断运行

差异化方案选择

| 方案类型 | 适用场景 | 技术组合 |

|---|---|---|

| 传统传感器组合 | 成本敏感型项目 | U型光电+磁条+红外感应 |

| 电梯原生信号对接 | 兼容性要求高的主流电梯品牌 | 编码器+门机信号+检修状态接口 |

| AI视觉融合 | 复杂环境或高精度需求场景 | 摄像头+AI算法+编码器校准 |

注:实际部署需根据电梯型号、建筑结构定制传感器选型方案,建议优先采用编码器+AI视觉融合定位以平衡精度与改造成本。

更多推荐

已为社区贡献19条内容

已为社区贡献19条内容

所有评论(0)