智慧锅炉燃烧系统:AI 驱动的 “节能降碳 + 安全可控” 燃烧管理新范式

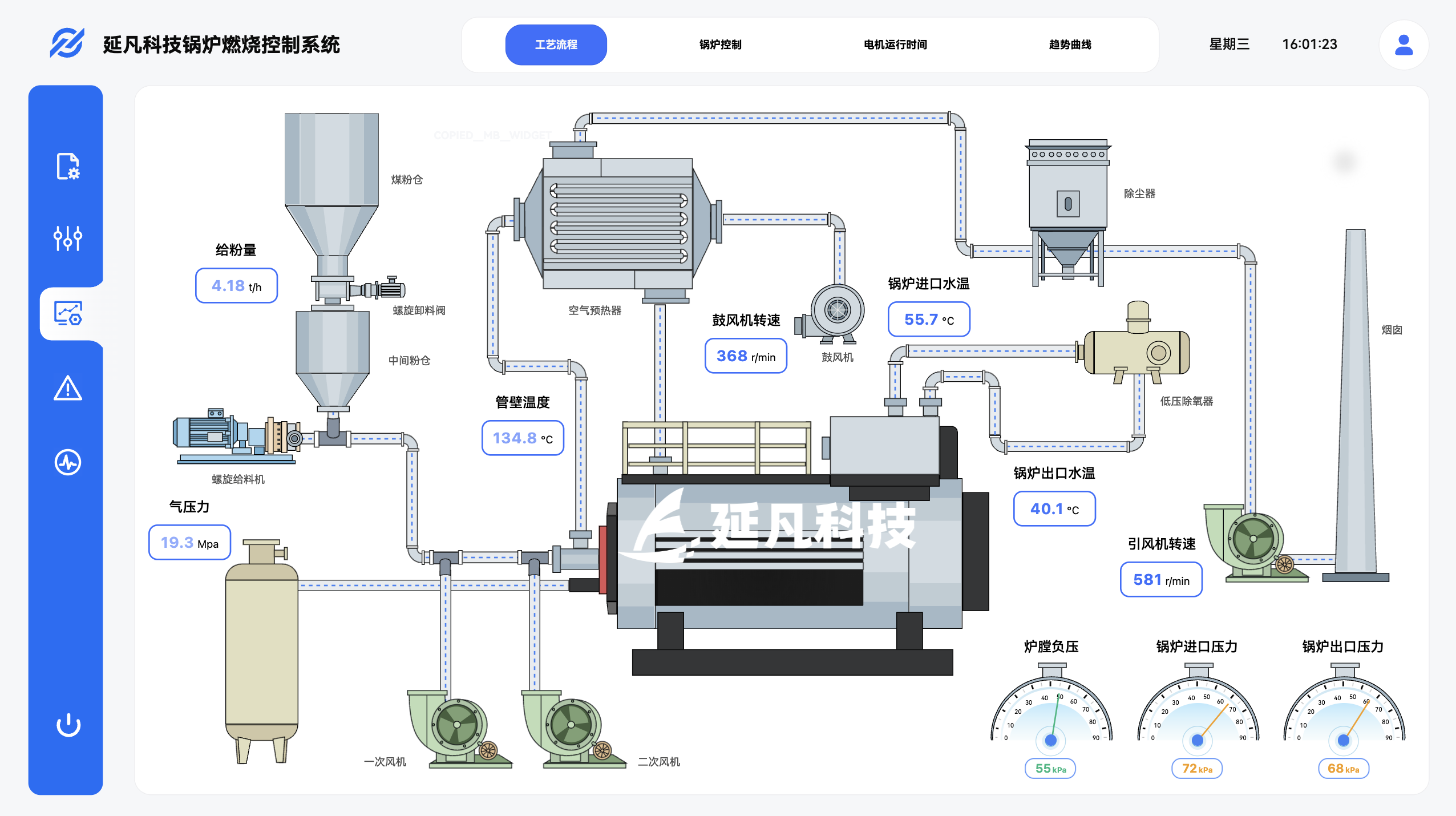

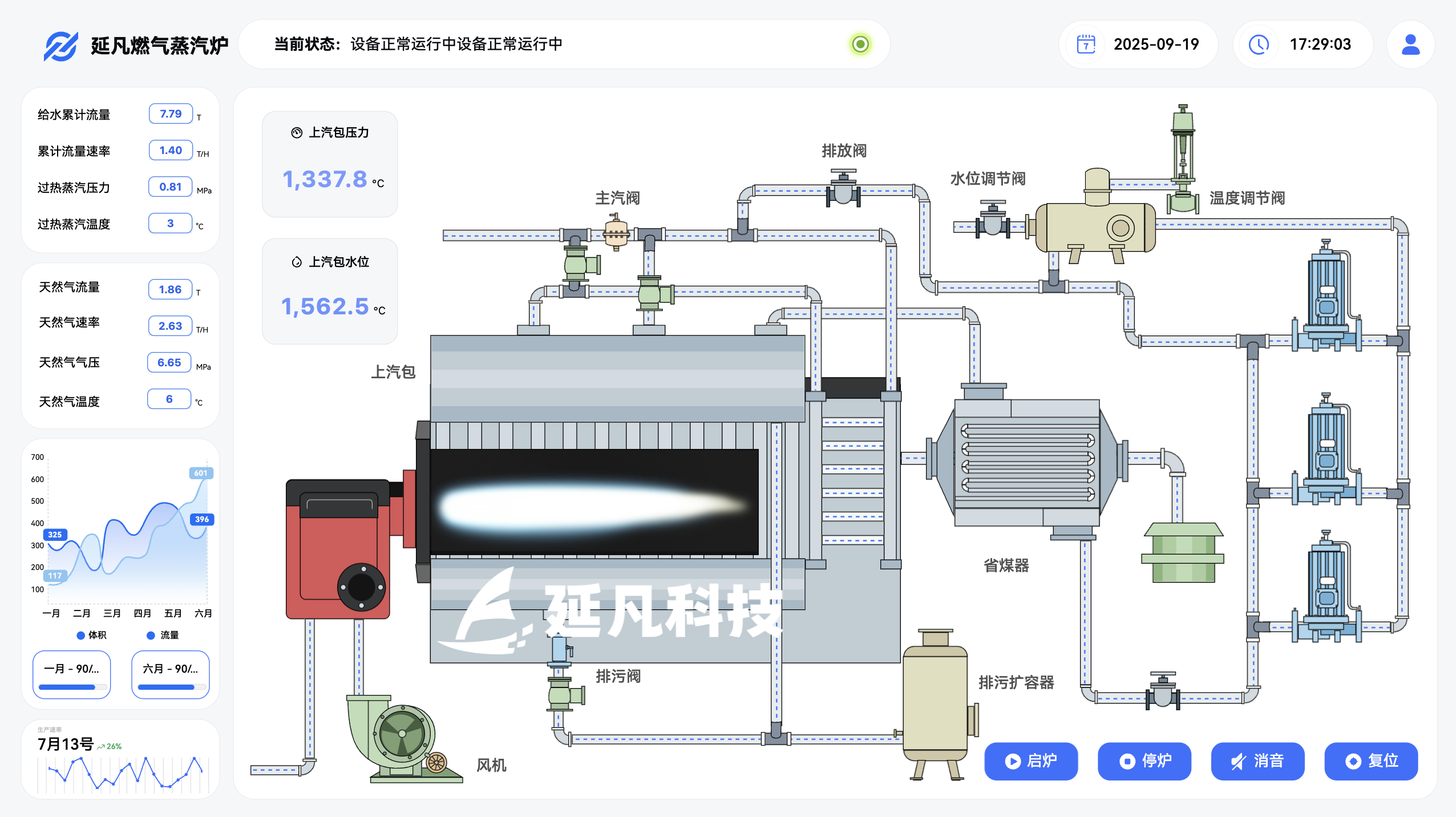

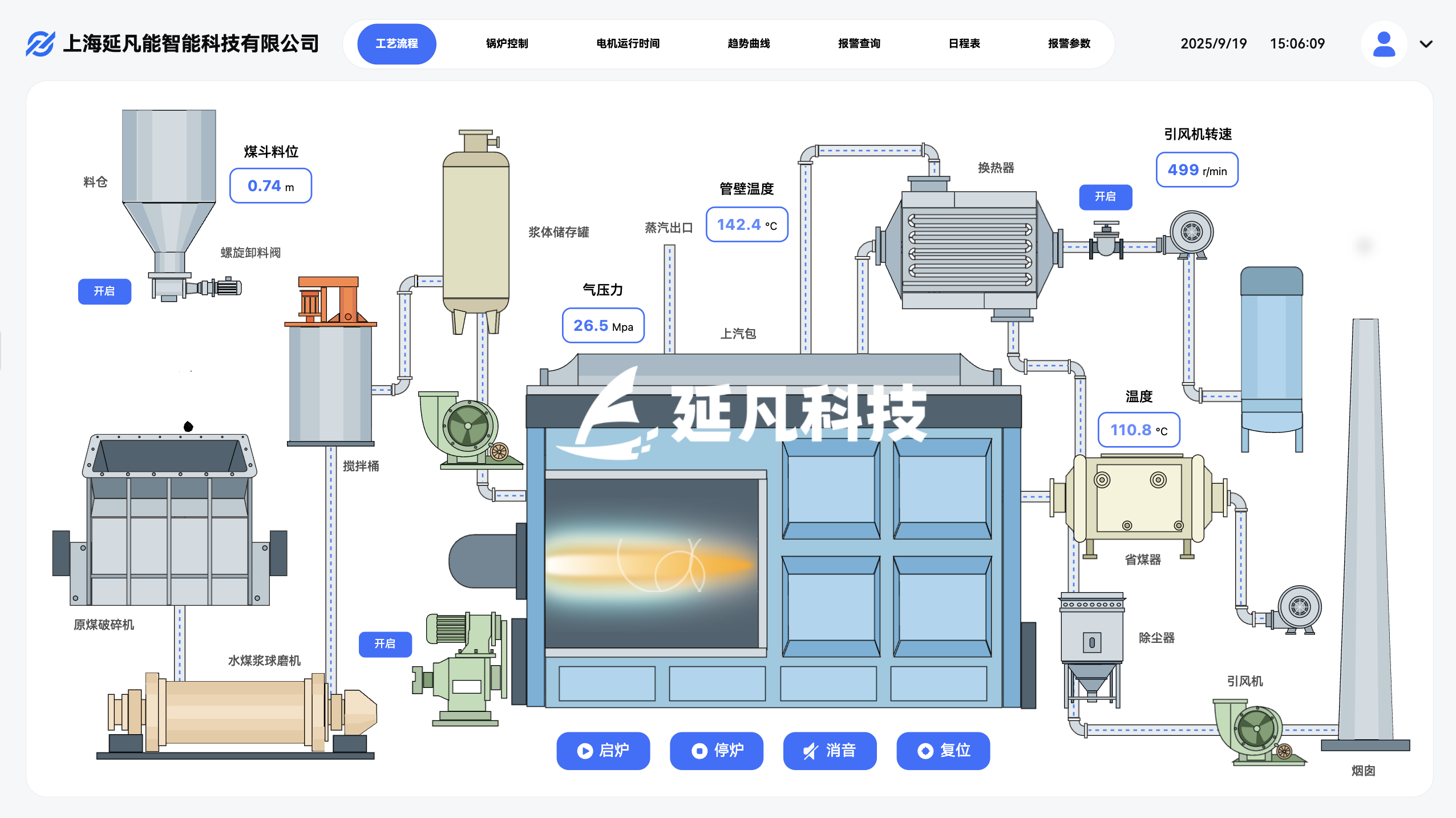

智慧锅炉燃烧系统是通过物联网、人工智能、大数据分析等技术,对锅炉燃烧全流程(燃料供给、空气配比、火焰监测、烟气排放)进行的一体化系统。它打破了传统锅炉 “人工经验调节” 的局限性,核心目标是在保证锅炉出力(满足供热 / 供汽需求)的前提下,实现 “燃料高效燃烧、能耗显著降低、污染物(NOx、CO)精准控制、设备安全运行”,广泛应用于工业生产(化工、发电、制造业)、集中供暖、商业供热等场景,是企业落

·

智慧锅炉燃烧系统是通过物联网、人工智能、大数据分析等技术,对锅炉燃烧全流程(燃料供给、空气配比、火焰监测、烟气排放)进行动态感知、智能调控、精准优化的一体化系统。它打破了传统锅炉 “人工经验调节” 的局限性,核心目标是在保证锅炉出力(满足供热 / 供汽需求)的前提下,实现 “燃料高效燃烧、能耗显著降低、污染物(NOx、CO)精准控制、设备安全运行”,广泛应用于工业生产(化工、发电、制造业)、集中供暖、商业供热等场景,是企业落实 “双碳” 目标、降低运行成本的关键设备升级方向。

一、核心功能:解决传统锅炉的 “四大痛点”

传统锅炉燃烧依赖人工调节,存在 “能耗高、污染重、安全风险大、运维效率低” 的问题,智慧系统通过针对性功能实现突破:

1. AI 动态优化燃烧:降本节能,减少浪费

- 核心痛点:传统人工调节无法实时匹配 “燃料热值波动(如煤质好坏)、负荷需求变化(如白天工业用汽多、夜间少)”,导致空燃比失衡(空气过多则热量流失,过少则燃料不完全燃烧),能耗浪费达 10%-15%。

- 智慧解决方案:

- 空燃比自适应调节:AI 模型根据烟气 O₂浓度(目标值 2%-6%,根据燃料类型调整)实时计算最优空燃比,自动控制风机转速与给料机频率,确保燃料充分燃烧(不完全燃烧损失降低至<3%);

- 负荷匹配调控:当锅炉出力需求变化(如供暖季白天负荷 100%、夜间 60%),系统自动降低给料量(降幅 30%-40%)、调整风机风量,避免 “大马拉小车” 式能耗浪费;

- 落地效果:某化工企业 20 吨燃煤锅炉应用后,每吨蒸汽耗煤量从 180kg 降至 155kg,年节约燃煤成本超 80 万元,节能率达 13.9%。

2. 实时监测与预警:规避安全风险,减少故障

- 核心痛点:传统锅炉依赖人工巡检,无法及时发现 “炉管结焦、火焰偏烧、烟气超标” 等问题,易引发炉体损坏、爆炸(如 CO 浓度过高导致爆燃)、环保处罚等风险。

- 智慧解决方案:

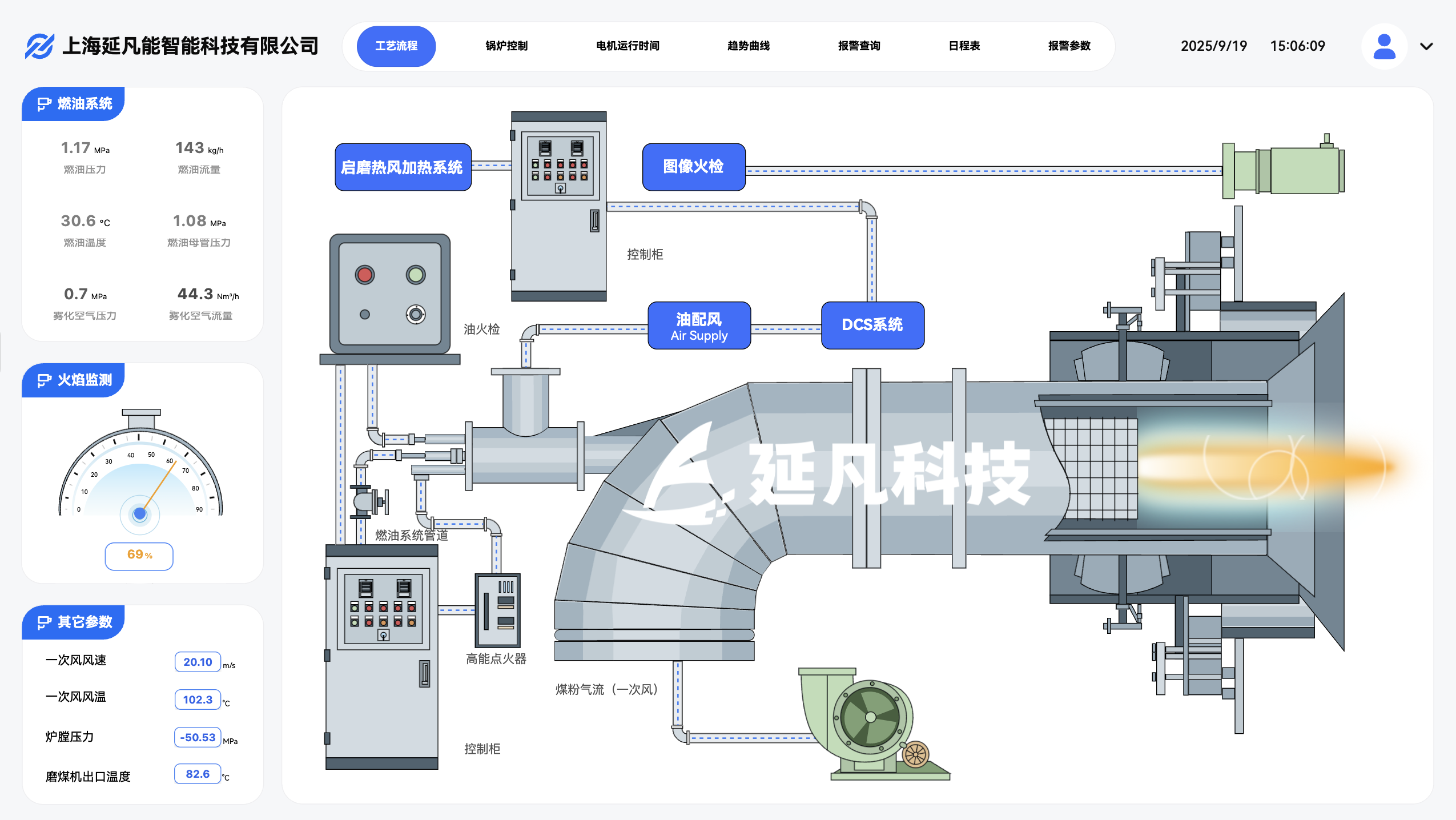

- 多维度安全监测:火焰图像传感器识别 “火焰熄灭、偏烧(火焰偏离炉心>10cm)”,炉压传感器监测超压(超额定值 10% 时触发预警),CO 传感器监测泄漏(浓度>300ppm 时自动切断燃料);

- 分级预警与处置:预警分 “蓝(提醒)、黄(关注)、红(紧急)” 三级,红色预警时系统自动执行应急措施(如停炉、切断燃料),同时推送短信至运维人员;

- 落地效果:某集中供暖锅炉房应用后,锅炉故障发生率从 12 次 / 年降至 3 次 / 年,未再发生因燃烧异常导致的安全事故,运维人员巡检工作量减少 60%。

3. 污染物精准控制:满足环保合规,助力降碳

- 核心痛点:传统锅炉 NOx(氮氧化物)排放依赖 “末端脱硝”(如喷氨),成本高且难以实时控制,易超标面临环保处罚(当前国标要求工业锅炉 NOx 排放≤150mg/m³)。

- 智慧解决方案:

- 低氮燃烧调控:AI 模型根据 NOx 浓度(实时监测值)调整 “一次风 / 二次风配比”“燃烧器倾角”,通过 “分级燃烧” 降低炉内高温区(>1500℃)占比,从源头减少 NOx 生成(排放浓度可稳定控制在 80-120mg/m³);

- 碳排自动核算:系统根据燃料消耗量(如耗煤量)、燃料碳排放因子(如标准煤排放因子 2.6tCO₂/t)自动计算碳排放量,生成《碳排日报表》,满足企业碳管理需求;

- 落地效果:某食品厂燃气锅炉应用后,NOx 排放量从 220mg/m³ 降至 95mg/m³,无需额外增加末端脱硝设备,年减少环保投入超 20 万元,碳排放量降低 18%。

4. 远程运维与管理:提升效率,减少人工

- 核心痛点:传统锅炉需 24 小时人工值守(监控压力、水位、燃烧状态),运维成本高(人均负责 1-2 台锅炉),且数据无法追溯(如耗煤量统计依赖人工记账,易出错)。

- 智慧解决方案:

- 远程监控与控制:运维人员通过手机 APP 查看锅炉运行状态(如炉温、给料量),支持远程启停设备(如远程调整风机转速),1 人可管理 5-8 台锅炉;

- 数据追溯与报表:系统自动存储 3 年以上燃烧数据(如每小时耗煤量、NOx 浓度),支持按 “日 / 周 / 月” 生成能耗、环保报表,无需人工统计;

- 落地效果:某工业园区 10 台锅炉集群应用后,运维人员从 10 人减至 2 人,年节约人工成本超 60 万元,数据统计准确率从 85% 提升至 100%。

二、技术亮点:区别于传统系统的 “智慧核心”

- 自适应学习能力:系统可记忆不同燃料(如不同批次煤、气)、不同负荷下的最优燃烧参数,当燃料热值变化(如从 5000kcal/kg 降至 4000kcal/kg)时,无需人工干预,AI 自动调整给料量与风量,适配性比传统 PID 控制提升 50%;

- 数字孪生模拟:通过 1:1 构建锅炉数字模型,可模拟 “改变空燃比、调整燃烧器角度” 对燃烧效果的影响(如模拟 NOx 浓度变化趋势),提前制定优化策略,避免实际调试中的能耗浪费;

- 多系统联动:可与企业智慧能源管理系统、环保监测平台联动(如将碳排数据同步至企业碳管理平台,将 NOx 数据上传至当地环保部门监管系统),实现 “燃烧 - 能源 - 环保” 一体化管理。

三、落地价值:企业与社会的 “双赢效益”

- 经济价值:节能率普遍达 8%-15%,人工成本降低 60%-70%,以 20 吨燃煤锅炉为例,年节约成本超 50 万元,设备投资回收期通常 1-2 年;

- 环保价值:NOx 排放降低 30%-50%,碳排放量降低 10%-20%,助力企业满足 “双碳” 目标与环保政策(如超低排放标准),避免罚款;

- 安全价值:故障预警准确率≥95%,紧急处置响应时间<1s,大幅降低锅炉爆炸、火灾等安全风险,保障人员与设备安全;

- 管理价值:实现燃烧数据 “可视化、可追溯、可分析”,为企业优化燃料采购(如选择高性价比煤种)、制定运维计划提供数据支撑。

更多推荐

已为社区贡献7条内容

已为社区贡献7条内容

所有评论(0)