基于STM32的煤矿检测系统设计

本文设计了一套基于STM32的煤矿安全监测系统,通过集成CO₂、瓦斯、PM2.5、温湿度等多种传感器,实现对井下环境的多参数实时监测。系统采用"前端本安监测+边缘智能预警+云端远程监管"的三层架构,通过Wi-Fi或工业网络上传数据,并配备本安型声光报警装置。硬件设计强调矿用本质安全要求,软件实现数据采集、阈值判断及远程通信功能。系统需通过严格的安标认证测试,未来可扩展为无线传感

若该文为原创文章,转载请注明原文出处。

一、引言

(一)研究背景及意义

煤矿安全生产是国家能源战略的重要保障,事关矿工生命安全和社会稳定。煤矿井下环境复杂,充斥着瓦斯(CH₄)、一氧化碳(CO)、二氧化碳(CO₂)、粉尘等有毒有害气体和可燃性气体,同时温湿度条件恶劣,存在巨大的安全隐患。传统的人工巡检和单一功能的气体检测仪存在监测盲区大、预警滞后、无法实时远程监控等弊端,难以有效预防瓦斯爆炸、煤尘爆炸、缺氧窒息等重大事故。因此,开发一套集多参数实时监测、智能超限报警、数据远程传输于一体的本安型煤矿安全检测系统迫在眉睫。本项目基于高性能STM32单片机,融合多种高可靠性传感器,通过Wi-Fi接入工业物联网云平台,旨在实现对煤矿井下关键区域的无人化、网络化、智能化连续监控,为煤矿安全生产构筑一道坚实的技术防线,具有极其重大的社会意义和经济价值。

(二)国内外研究现状

国内外在矿用安全监测系统方面已有一定基础,如KJ系列煤矿安全监控系统。但现有系统多为大型固定式分站,成本高、部署不灵活,且传感器多为单一功能。随着物联网技术的发展,小型化、多参数、智能化的便携式或分布式监测终端成为研究热点。将CO₂、瓦斯(CH₄)、PM2.5粉尘、温湿度等多种参数集成于一体,并通过Wi-Fi实现数据实时上传的嵌入式系统,符合煤矿智能化建设的发展方向。本设计重点在于选择合适的本安型传感器并设计可靠的抗干扰电路,确保在恶劣工业环境下的长期稳定运行。

二、系统总体设计

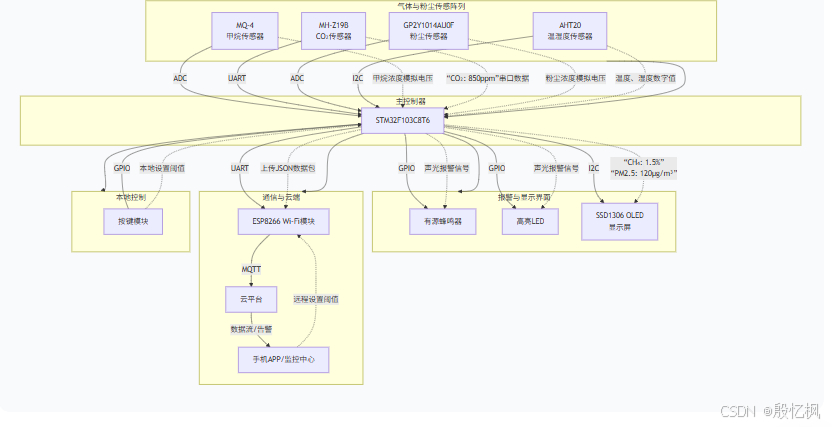

(一)系统架构

本系统采用“前端本安监测 + 边缘智能预警 + 云端远程监管”的三层架构。

-

感知层:由CO₂传感器、MQ-4瓦斯传感器、激光PM2.5传感器、DHT11温湿度传感器构成,全面采集井下环境参数。

-

控制与预警层:STM32主控制器作为边缘计算节点,负责数据采集、滤波、处理、阈值判断,并驱动声光报警器进行现场预警。

-

远程监管层:基于ESP8266 Wi-Fi模块(或更防爆的工业DTU)与矿用本安云平台连接,实现数据可视化、历史追溯、远程阈值设置和集中调度管理。

(二)功能模块划分

-

环境监测模块:CO₂传感器 + MQ-4瓦斯传感器 + PM2.5传感器 + DHT11温湿度传感器。

-

本地预警模块:STM32 (核心逻辑判断) + 蜂鸣器 (声报警) + OLED (状态显示)。

-

人机交互模块:OLED显示屏 + 按键。

-

通信模块:ESP8266 Wi-Fi模块(需考虑防爆要求)。

-

本安电源模块:最重要的模块,为整个系统提供本质安全型供电。

三、硬件设计与实现

(一)系统硬件框架图

-

STM32F103C8T6 (主控核心)

-

CO₂传感器 (如MH-Z19C,UART接口):TX接

PA3, RX接PA2 -

MQ-4瓦斯传感器(模拟输出):AO引脚接

PA0(ADC_IN0) -

PM2.5传感器 (如攀藤PMS5003,UART接口):TX接

PA10, RX接PA9 -

DHT11温湿度传感器(数字):数据线接

PC15 -

蜂鸣器(无源,声压等级需符合矿用标准):接

PB0(PWM驱动) -

按键 x 3:设置、加、减 接至

PB1,PB2,PB3 -

OLED (SSD1306) : I2C接口,接

PB6(SCL),PB7(SDA) -

ESP-01S (ESP8266) : 接USART3

PB10(TX),PB11(RX) (注:需使用隔离模块)

(二)主控模块选型及介绍

主控芯片选用STM32F103C8T6。其资源分配如下:

-

多路UART:完美连接CO₂传感器、PM2.5传感器和Wi-Fi模块三个串口设备。

-

ADC:用于采集MQ-4传感器的模拟信号。

-

I2C:用于驱动OLED显示屏。

-

定时器:用于产生PWM驱动蜂鸣器发出不同频率的警报声。

其强大的互联能力是集成多个串口传感器的理想选择。

(三)传感器模块选型及电路设计

(关键:所有传感器和电路必须符合煤矿本质安全型标准)

-

CO₂传感器:推荐使用MH-Z19C。采用非分光红外(NDIR)原理,测量精度高、抗干扰能力强、寿命长,通过UART接口直接输出浓度值。

-

MQ-4瓦斯传感器:对甲烷(CH₄)灵敏度高,也适用于天然气。输出模拟电压信号,浓度越高电压越高。必须配套使用:① 防爆罩;② 限流电阻(使其工作电流在本安范围内)。

-

PM2.5传感器:推荐使用攀藤PMS5003。采用激光散射原理,可同时输出PM1.0、PM2.5、PM10的浓度值,精度高,通过UART通信。

-

DHT11温湿度传感器:数字式传感器,成本低,满足基本温湿度监测需求。

(四)通信模块选型及配置

在煤矿井下,Wi-Fi信号衰减严重且可能存在安全隐患。更可靠的方案是:

-

首选:矿用本安型以太网交换机或工业ZigBee/LoRa DTU,通过有线或无线方式接入矿井工业环网,再上传至地面服务器。

-

次选:如果非要用Wi-Fi,必须使用矿用本安型Wi-Fi模块,并安装在有Wi-Fi覆盖的硐室或巷道。配置其通过MQTT协议与地面云平台通信。

(五)报警模块选型及驱动电路

-

蜂鸣器:必须选用矿用本安型声光报警器。其内部已集成驱动和限流电路,STM32只需通过光耦或继电器输出一个开关量信号即可控制其鸣响。严禁直接驱动普通蜂鸣器!

(六)显示模块选型及接口电路

OLED显示屏功耗低、显示清晰,适合在光线较暗的井下使用。I2C接口节省IO资源。

(七)本质安全型电源模块设计

这是系统设计的核心和前提! 普通电源在井下短路时可能产生电火花,引发爆炸。

-

方案:必须采用矿用认证的本安电源(如KDW系列)。该电源内部有多重限流、限压、过流保护电路,确保输出到后级电路的电压和电流在任何故障状态下都不会引燃瓦斯。

-

供电:输入端接井下127V/380V交流电,输出稳定的本安DC 5V或3.3V为系统供电。

四、软件设计与实现

(一)开发环境搭建

-

IDE: Keil uVision5

-

库: STM32HAL库

-

协议: cJSON库,MQTT协议

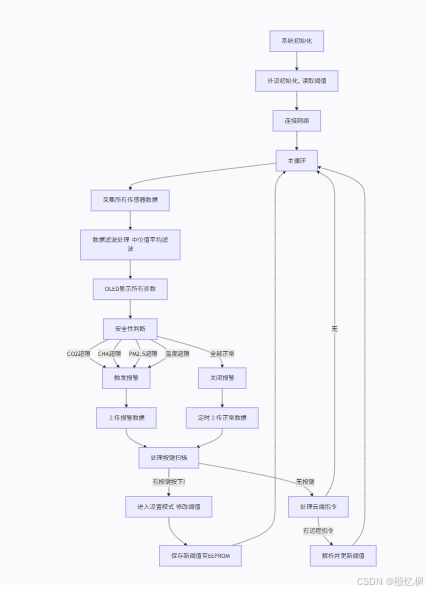

(二)系统软件流程图

(三)系统初始化(代码片段)

// main.c

#include "mh-z19c.h"

#include "pms5003.h"

#include "dht11.h"

#include "ssd1306.h"

#include "network.h"

UART_HandleTypeDef huart1; // For MH-Z19C

UART_HandleTypeDef huart2; // For PMS5003

UART_HandleTypeDef huart3; // For Network Module

ADC_HandleTypeDef hadc1;

I2C_HandleTypeDef hi2c1;

// 报警阈值

float co2_threshold = 5000; // ppm

float ch4_threshold = 1.0; // %LEL (爆炸下限)

float pm25_threshold = 1.0; // mg/m³

float temp_threshold = 35.0; // °C

int main(void) {

HAL_Init();

SystemClock_Config();

MX_GPIO_Init();

MX_ADC1_Init();

MX_USART1_UART_Init();

MX_USART2_UART_Init();

MX_USART3_UART_Init();

MX_I2C1_Init();

OLED_Init();

Network_Init();

// Load thresholds from EEPROM...

while (1) {

Main_Task();

HAL_Delay(2000); // 每2秒采集一次

}

}(四)传感器数据采集与处理(代码片段)

void Sensor_ReadTask(void) {

// 1. 读取CO2浓度 (UART, 发送指令并接收返回帧)

MHZ19C_ReadCO2(&co2_concentration);

// 2. 读取PM2.5浓度 (UART, 被动接收数据帧)

PMS5003_ReadData(&pm1_0, &pm2_5, &pm10);

// 3. 读取MQ-4 (ADC值 -> 电压 -> 浓度)

// 注意: MQ-4需预热,读数需温度补偿

ch4_adc_value = HAL_ADC_GetValue(&hadc1);

ch4_voltage = (ch4_adc_value / 4095.0) * 3.3;

ch4_concentration = MQ4_Convert(ch4_voltage); // 使用查表或公式转换

// 4. 读取温湿度

DHT11_Read(&temperature, &humidity);

}(五)控制功能实现(代码片段)

void Safety_Check_Task(void) {

int alarm_triggered = 0;

char alarm_msg[64] = {0};

if (co2_concentration > co2_threshold) {

sprintf(alarm_msg, "CO2:%.0fppm", co2_concentration);

alarm_triggered = 1;

}

if (ch4_concentration > ch4_threshold) {

sprintf(alarm_msg, "CH4:%.2f%%LEL", ch4_concentration);

alarm_triggered = 2; // 瓦斯报警优先级最高

}

if (pm2_5 > pm25_threshold) {

sprintf(alarm_msg, "PM2.5:%.2fmg/m³", pm2_5);

alarm_triggered = 1;

}

if (temperature > temp_threshold) {

sprintf(alarm_msg, "Temp:%.1fC", temperature);

alarm_triggered = 1;

}

if (alarm_triggered > 0) {

// 控制本安声光报警器

HAL_GPIO_WritePin(ALARM_CTL_GPIO_Port, ALARM_CTL_Pin, GPIO_PIN_SET);

// 上传紧急报警信息

Network_SendAlarm(alarm_msg, alarm_triggered);

} else {

HAL_GPIO_WritePin(ALARM_CTL_GPIO_Port, ALARM_CTL_Pin, GPIO_PIN_RESET);

// 定时上传正常数据

if (upload_timer++ >= 30) { // 每60秒上传一次

upload_timer = 0;

Network_SendData();

}

}

}五、系统测试与优化

(一)测试方案

-

实验室模拟测试:

-

传感器校准:使用标准气体校准MQ-4和MH-Z19C;使用标准粉尘仪校准PMS5003。

-

功能测试:使用酒精、干冰、粉尘等模拟超限环境,测试报警功能和数据上传是否正常。

-

-

厂区测试:在煤矿地面通风处等安全区域进行初步现场测试,测试系统稳定性和通信可靠性。

-

安标认证测试:送交国家矿用产品安全标志中心进行严格的防爆、本安、性能等认证测试,获取MA认证。这是产品下井前的强制性步骤。

(二)测试结果与分析

预计测试中,传感器的抗干扰性和长期稳定性是最大挑战。MQ-4传感器易受温湿度和其他气体交叉干扰,需通过软件算法进行补偿和修正。井下粉尘会污染光学传感器(PMS5003, MH-Z19C)的镜片,需设计自清洁机构或定期维护流程。

(三)系统优化

-

软件算法优化:

-

数据滤波:采用卡尔曼滤波或滑动加权平均滤波,有效抑制数据抖动和脉冲干扰。

-

传感器融合:综合温湿度数据对MQ-4的读数进行补偿,提高准确性。

-

故障诊断:增加传感器断线、数据超量程等自诊断功能,并上报故障状态。

-

-

可靠性优化:

-

看门狗:启用STM32的独立看门狗(IWDG)和窗口看门狗(WWDG),防止程序跑飞。

-

心跳包机制:与云平台保持心跳连接,长时间无通信则触发“通信中断”报警。

-

-

功能扩展:增加电池备用电源,在市电中断时能维持一段时间报警和通信。

六、结论与展望

(一)未来展望

-

多节点组网:部署多个检测节点,通过ZigBee或LoRa自组网,形成一个覆盖采掘工作面、回风巷等关键区域的无线传感网络,并将数据汇聚到网关统一上传。

-

精确定位与联动:集成UWB或RFID定位技术,当某点报警时,能快速定位并联动控制附近的通风设备、断电装置,自动执行应急措施。

-

AI风险预测:在云平台端利用大数据和机器学习算法,分析历史数据趋势,实现对瓦斯涌出、粉尘浓度超限等风险的超前预测,变被动报警为主动预警。

-

AR/VR远程运维:通过增强现实(AR)技术,地面工程师可以远程指导井下人员维护设备,提高效率,保障安全。

如有侵权,或需要完整代码,请及时联系博主。

更多推荐

已为社区贡献11条内容

已为社区贡献11条内容

所有评论(0)