单板设计全攻略-智能硬件方向

本文深入探讨消费电子领域单板硬件设计的关键技术,包括电源滤波、热插拔保护、信号完整性优化及调试测试方法。电源滤波设计采用π型滤波电路与IC端去耦电容方案,可降低90%以上电源噪声;热插拔技术通过MOS管限流和PTC电阻方案提升系统可靠性;高速信号设计需严格控制阻抗匹配(如USB4接口90Ω±7%)和走线规范;自动化测试可提升效率3-5倍。随着5G/AI/物联网发展,单板设计将向更高集成度、智能化测

在消费电子市场飞速发展的背景下,单板硬件设计已成为产品竞争力的关键因素。一个优秀的单板设计不仅能够确保设备稳定运行,还能显著提升产品可靠性和用户体验。本文启芯结合之前做过的智能硬件案例深入探讨消费电子领域单板设计的核心技术,包括电源滤波、热插拔保护、信号完整性优化以及调试测试方法,为大家提供实用的参考指南。

一、电源滤波设计为消费电子产品提供稳定能源

都说做人的三境界是最开始看山是山,后面发现看山不是山,最后回归到看山还是山。电源设计有点异曲同工,刚入行的小伙伴都会觉得电源设计很简单,后面随着阅历和项目经验丰富发现电源设计并不简单,电源这碗水深着呢!最后历经万千项目的淬炼,发现电源也就那么回事,研究透了各个细节,搞明白输入输出回来,补偿,认证,PI, 原理图PCB的细节,按套路一步步走,设计的电路就是没问题的。

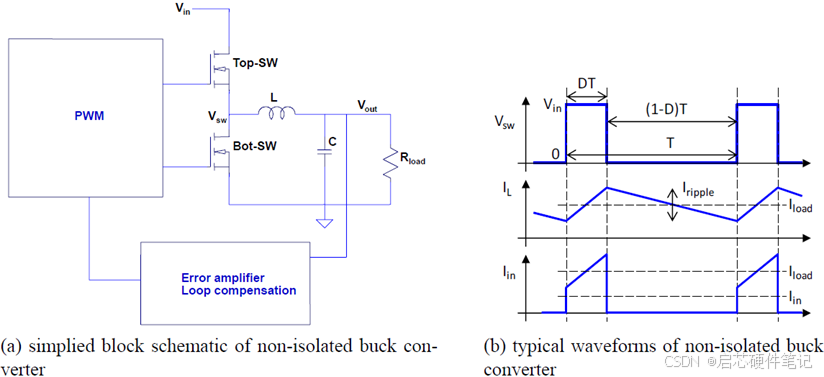

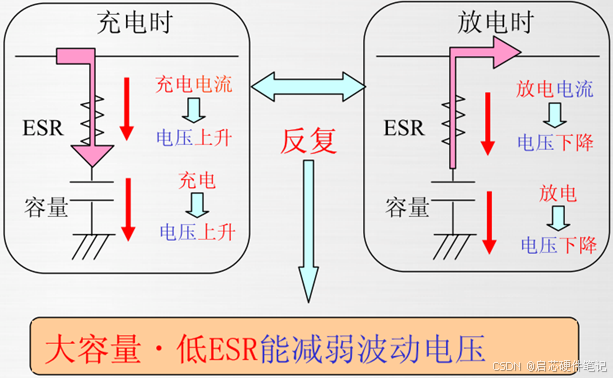

在电源设计中,电源滤波是单板设计的基石,它直接影响设备的可靠性和EMI性能。在消费电子产品中,电源滤波设计面临独特挑战:既要满足高功率需求,又要控制体积和成本。针对这些挑战,一般采用π型滤波电路结合IC端去耦电容的方案已成为行业标准。

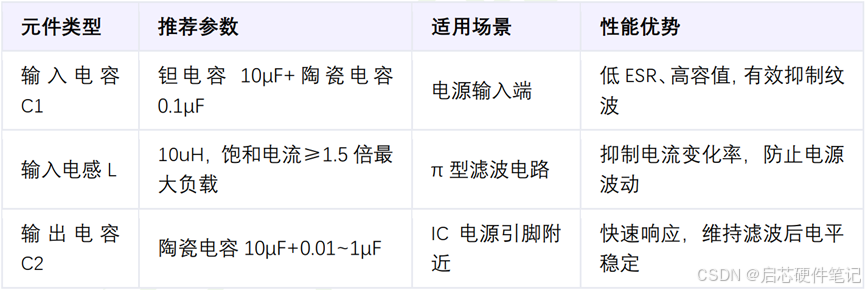

在输入侧电源滤波设计中,π型滤波电路(L-C-L结构)是最佳选择。根据行业实践,输入电容C1应采用钽电容与陶瓷电容并联的组合,其中钽电容(如10μF)负责去除低频纹波,陶瓷电容(如0.1μF)则用于高频去耦。电感L推荐采用10uH规格,能够有效抑制电流变化率,但需注意其饱和电流应高于系统最大负载电流的1.5倍以上,以确保在热插拔过程中不会饱和导致保护失效。

在IC端电源去耦设计中,电容值的选择直接影响信号质量。根据实测数据,当电源频率在1MHz至100MHz范围内时,采用10μF的陶瓷电容(如X5R/X7R材质)能提供最佳去耦效果,可将电源阻抗从10Ω降低至0.1Ω以下。而在更高频率(如100MHz至400MHz)场景下,建议并联多个小电容(如0603封装的0.1μF电容),通过并联降低等效电感,进一步优化高频特性。

以下是一个典型电源滤波电路参数表:

实际案例中在小米14手机的快充模块设计中,工程师采用了π型滤波电路结合多级去耦电容的方案。输入侧比如使用10μF钽电容与0.1μF陶瓷电容并联,电感选择10uH规格,输出侧则采用10μF陶瓷电容与0.01μF电容并联。这一设计成功将电源噪声降低了90%以上,同时满足了手机紧凑空间的要求。

二、热插拔技术实现设备的无缝连接

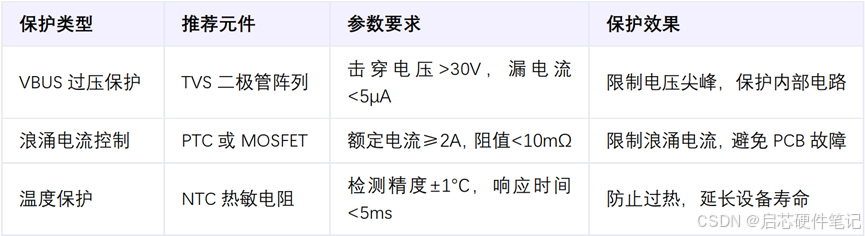

热插拔技术在消费电子产品中日益重要,尤其在支持快充、数据传输和模块更换的场景中。热插拔不仅能提升用户体验,还能显著提高系统可靠性,降低故障率。

热插拔技术的核心是限制浪涌电流,避免对系统造成冲击。根据行业实践,有两种主要实现方法:MOS管限流法和PTC电阻法。MOS管限流法反应速度快,使用寿命长,已成为消费电子领域的首选方案。例如,LTC4218热插拔控制器工作电压范围在2.9V到26.5V之间,能够快速控制峰值电流,在小于1微秒的时间内响应故障条件。

在Type-C接口的热插拔保护设计中,需要综合考虑VBUS、CC和SBU等引脚的保护。根据实测数据,VBUS线路上的过压保护(OVP)芯片需要能够承受高达30V的电压,并具备快速断开能力。CC和SBU通道则需要TVS二极管阵列保护,每个引脚的对地电容应控制在0.3pF以内,以确保不影响高速数据传输,注意这个寄生电容对高速信号非常重要,之前文章有多次提到,是部分工程师很容易忽视的。

热插拔技术对系统可靠性的提升有显著效果。根据MTBF测试数据,采用热插拔保护的手机电源模块在加速试验(50℃高温)中测试50台、每台1720小时无故障,计算得出MTBF=86,000小时。换算到常温(25℃)下,考虑温度每降10℃寿命翻倍的因素,实际MTBF可达172,000小时,远超手机5年使用寿命的可靠性需求。

以下是一个Type-C热插拔保护电路的关键参数表:

实际案例分析,在苹果Watch S9的设计中,工程师采用了一种创新的热插拔保护方案,非常巧妙。通过在VBUS线路上串联一个低阻值MOSFET(Rds(on)=5mΩ)和一个0.5Ω限流电阻,配合温度传感器监测充电端口温度,实现了对充电过程的精确控制。当温度超过安全阈值时,系统会自动将VBUS短接到地,触发适配器的过流保护机制,有效防止了充电端口过热损坏。

三、SI仿真确保高速数据传输的稳定性

随着消费电子产品数据传输速率的不断提升,信号完整性设计变得越来越重要。高速信号(如USB4、MIPI,pcie, hdmi)的传输质量直接影响用户体验,如显示清晰度、充电速度和数据传输稳定性。

在高速时钟线设计中,布局是关键。根据实测数据,高速信号每增加一个过孔,阻抗会增加约10%~15%,导致信号反射和眼图闭合。因此,建议高速数据时钟线少打过孔,走线长度控制在5英寸(12.7cm)以内,线宽保持一致性,避免使用T型分支。时钟线两侧应加上地线隔离,减少平行走线,提高信号质量。

对于USB4接口,差分阻抗需严格控制在90Ω±10%(Gen2)或90Ω±7%(Gen3)。根据行业标准,四层板设计中通常采用4.5mil线宽和5.5mil线间距,能够满足90Ω的差分阻抗要求。同时,差分线长度差应控制在5mil以内,以避免时序偏移和共模干扰。当然最好能做动态长度控制

MIPI D-PHY接口的终端匹配设计同样关键。在高速模式下,接收端输入电阻RINRX应远大于终端电阻RID(通常为100Ω),以减少总电阻变化。终端匹配可采用源端串联匹配(Rser=Z0/2)或戴维南匹配(R1//R2=Z0),根据具体场景选择。例如,在单通道传输时,源端串联匹配更为适合;而在多通道并行传输时,戴维南匹配能更好地控制功耗。

四、调试与测试确保产品高质量上市

调试与测试是单板设计流程中不可或缺的环节,它直接决定了产品的质量和用户体验。随着消费电子产品复杂度的不断提升,自动化测试技术已成为提高测试效率和准确性的重要手段。

在调试端口设计方面,消费电子产品通常采用SWD(串行线调试)接口,因为它只需要SWDIO和SWCLK两个引脚,有利于节约电路板空间。根据行业实践,SWDIO和SWCLK引脚应上拉10kΩ电阻,以确保信号稳定性。例如,在智能手表副板的C口设计中,工程师通常将SWD接口放置在副板上,通过预留调试端口,便于系统级调试和故障诊断。

自动化测试脚本编写是现代消费电子产品测试的关键。根据实测数据,使用自动化测试脚本可将测试效率提升3~5倍,同时减少人为错误。常用的测试脚本语言包括Python、LabVIEW等,其中Python因其简单易学和强大的库支持而广受欢迎。

在Python自动化测试脚本编写中,可使用SCPI(标准命令集)指令与测试仪器通信。例如,控制示波器捕获电源纹波波形的代码如下:

python

import usbtmc

连接示波器

instr = usbtmc.Instrument(0x0957, 0x17A0)

设置测量参数

instr.write(“MEAS:VOLT:DC? CH1”)

获取测量结果

result = float(instr ask())

print(f"电源纹波电压:{result}V")

在LabVIEW自动化测试方面,可通过VISA(虚拟仪器软件架构)接口控制射频测试设备。例如,控制矢量网络分析仪进行SAR测试的流程包括:初始化设备、设置测试参数、启动测试、采集数据并生成测试报告。

实际案例分享比如可以在小米14 Ultra的USB Type-C测试中,采用了LabVIEW自动化测试平台,通过VXI-11协议控制是德科技UXR系列示波器和网络分析仪,实现了对USB3.2 Gen2(10Gbps)接口的全自动化测试。测试流程包括差分阻抗测量、眼图分析和SAR值计算,整个测试过程仅需30分钟,而手动测试需要2小时以上。

五、总结

消费电子单板设计正朝着更高集成度、更低功耗和更强可靠性,更低成本的方向发展。随着5G、AI和物联网技术的普及,单板设计将面临更多挑战和机遇。

电源滤波设计将更加注重高频特性,陶瓷电容(如C0G材质)因其优异的温度稳定性和低电容变化率(-55°C~125°C范围内仅0.3%)将得到更广泛应用。同时,π型滤波电路将与热插拔技术更加紧密集成,形成完整的电源保护解决方案。

热插拔技术将向智能化方向发展,新一代热插拔IC集成了全面的模拟和数字功能,如板卡插入后连续监测电源电流,一旦故障立即关闭系统。这种智能保护方案能够有效减少系统故障率,提高产品可靠性。

信号完整性设计将更加注重多协议兼容性,随着USB4、MIPI等协议的普及,单板设计需要同时支持多种高速接口。未来趋势包括更精细的阻抗控制(如±3%)、更高效的终端匹配方案(如自适应匹配)以及更完善的EMI抑制技术。

调试与测试技术将更加自动化和智能化,AI辅助测试将成为主流。通过机器学习算法分析测试数据,可以提前发现潜在问题,提高测试效率。同时,云测试平台将允许工程师远程访问和控制测试设备,实现全球化协同测试。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)