乐迪信息:智慧矿山传送带跑偏——提供针对性的解决方案

智慧矿山传送带跑偏问题严重影响生产效率和安全性。跑偏主因包括设备安装调试不当、物料装载不均及维护保养不足。解决方案包括:采用AI智能监测系统实时预警调整;优化安装精度与张紧力;改进落料口位置并增设平整机构;加强设备清洁和部件更换。这些措施能有效提升传送带运行效率,降低维护成本,保障生产安全。

在智慧矿山的生产过程中,传送带作为重要的物料运输设备,其运行状态直接关系到矿山的生产效率和安全性。然而,传送带跑偏问题一直是困扰矿山企业的常见故障之一。传送带跑偏不仅会导致物料撒落、设备损坏,还可能引发安全事故,给企业带来巨大的经济损失。因此,针对智慧矿山传送带跑偏问题,提供针对性的解决方案具有重要的现实意义。

一:传送带跑偏的原因分析

传送带跑偏的原因多种多样,主要包括以下几个方面:

(一)设备安装与调试问题

1.安装精度不足:如果传送带的安装基础不平整,或者滚筒和托辊的安装位置不准确,会导致传送带在运行过程中受力不均匀,从而引起跑偏。

2.张紧力调整不当:张紧力过大或过小都会影响传送带的正常运行。张紧力过大可能导致传送带和滚筒、托辊之间的磨损加剧;张紧力过小则会使传送带打滑或跑偏。

(二)物料装载与卸载问题

1.物料落点不正:在装载物料时,如果物料的落点不在传送带的中央,会导致传送带两侧的受力不均匀,进而引发跑偏。

2.卸料点布置不合理:卸料点如果偏离传送带的中心线,或者物料从高处直接落下对传送带产生冲击,也会导致传送带跑偏。

(三)设备维护与保养问题

1.托辊和滚筒磨损:长期运行后,托辊和滚筒可能会出现磨损或积煤,导致其表面不平整,影响传送带的正常运行。

2.清带器失效:清带器如果不能有效清除传送带表面的煤灰和杂物,会导致这些杂物附着在滚筒和托辊上,进而引起跑偏。

二:针对性解决方案

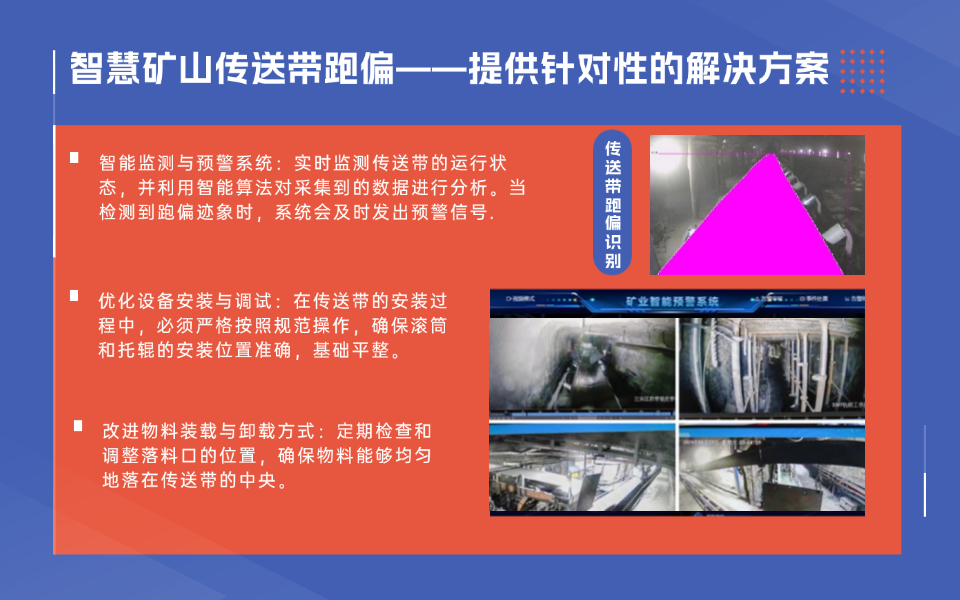

(一)基于AI技术的智能监测与预警系统

AI摄像机和智能算法为传送带跑偏问题提供了新的解决方案。通过在传送带的关键位置安装AI摄像机,可以实时监测传送带的运行状态,并利用智能算法对采集到的数据进行分析。当检测到跑偏迹象时,系统会及时发出预警信号,并自动调整传送带的位置,确保其正常运行。这种智能监测与预警系统不仅提高了监测效率,还减少了人工干预,降低了维护成本。

(二)优化设备安装与调试

1.提高安装精度:在传送带的安装过程中,必须严格按照规范操作,确保滚筒和托辊的安装位置准确,基础平整。

2.合理调整张紧力:根据传送带的运行状态和物料的重量,合理调整张紧力,避免张紧力过大或过小。

(三)改进物料装载与卸载方式

1.调整落料口位置:定期检查和调整落料口的位置,确保物料能够均匀地落在传送带的中央。

2.增设落煤平整机构:在落料口后部增设落煤平整机构,借助自身重力和配重使落煤在传送带上均匀分布,从而减少跑偏的可能性。

(四)加强设备维护与保养

1.定期清理托辊和滚筒:使用全自动清扫装置定期清理托辊和滚筒上的积煤,保持其表面的清洁和光滑。

2.及时更换磨损部件:定期检查清带器、托辊和滚筒的磨损情况,及时更换磨损严重的部件,确保设备的正常运行。

传送带跑偏是智慧矿山生产中常见的问题,但通过采用先进的AI技术、优化设备安装与调试、改进物料装载与卸载方式以及加强设备维护与保养等措施,可以有效解决这一问题。这些解决方案不仅提高了传送带的运行效率,减少了物料撒落和设备损坏,还降低了维护成本,保障了矿山生产的连续性和安全性。

更多推荐

已为社区贡献26条内容

已为社区贡献26条内容

所有评论(0)