猎板 PCB 厚铜板:专业铸就卓越

然而,制造超厚铜线路板并非易事,曾被视为行业 “珠峰”。此外,猎板还将阶梯铜厚技术应用于新一代 AI 服务器电源模组,通过在电流路径局部增厚至 20OZ,同时保持信号区 2OZ 精细布线,实现单板融合千瓦级功率与 GHz 级信号传输,预计将使 GPU 集群供电效率再提升 15%。从特种电源到航天设备,猎板通过两次干膜法工艺革新,将超厚铜板从 “实验室专属” 转化为稳定量产的工业级解决方案,持续突破

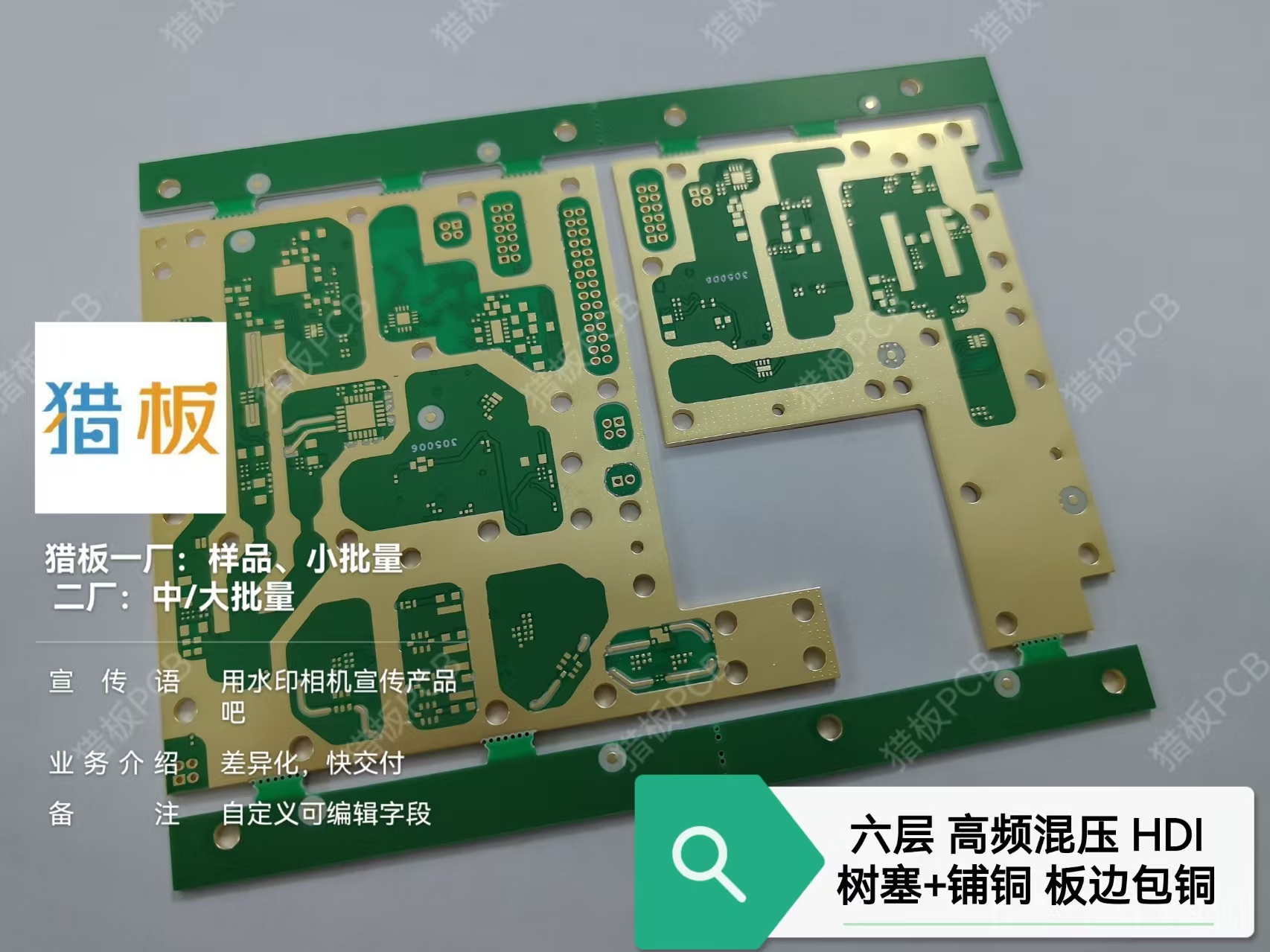

在电子制造领域,PCB(印刷电路板)作为电子产品的关键组成部分,其性能优劣直接影响着整个电子设备的运行效果。而厚铜板,作为 PCB 中的 “强者”,在诸多高要求的应用场景中发挥着不可替代的作用。猎板,凭借其在厚铜板制造领域的深厚积累与卓越技术,成为众多企业信赖的专业厂家。

猎板在厚铜板制造工艺上拥有多项领先技术。以 9OZ 超厚铜线路板为例,在传统电路板面对 100A 以上电流场景力不从心时,猎板的 9OZ 厚铜板却能大显身手。在 PCB 制造里,“盎司”(OZ)是衡量铜箔厚度的特殊单位,1OZ 约为 35μm,9OZ 铜层厚度达到传统电路板的九倍之多。如此厚的铜箔,不仅极大降低了电流通过时的电阻热损耗,还成为高效散热通道,承担着功率传输与热管理的双重重任。

然而,制造超厚铜线路板并非易事,曾被视为行业 “珠峰”。当铜厚超过 4OZ 后,传统蚀刻工艺会出现严重侧蚀,导致线路边缘畸变;多次压合过程中,9OZ 铜层产生的内应力会使层间对位精度偏移超 8mil,导致精密电路功能失效。早期工艺尝试,如湿膜法因两次图形转移错位率高达 45% 而被弃用;一次干膜法虽提升了对准精度,但阻焊对位需 7 次操作,良率仅 60% 且周期翻倍。猎板通过独创的两次干膜叠加工艺成功破局。该工艺运用 LDI 激光直写技术进行图形定位,精度控制在 ±1.5μm 内;采用渐进式电镀,分四次循环增加铜厚,每次仅增 1OZ 厚度,有效避免蘑菇效应;在层压环节插入低热膨胀系数半固化片,智能平衡铜层内应力。阻焊阶段采用 43T + 77T 双网版印刷技术,粗网版先填充线间深槽,细网版二次实现表面平整化,配合 150℃梯度固化工艺,彻底解决厚铜板沉铜时的油墨脱落问题。最终成品线路垂直度偏差小于 3μm,完美适配 0.15mm 间距 BGA 封装。

这种卓越的工艺优势,让猎板厚铜板在实际应用中表现出色。在新能源汽车充电桩实战测试中,猎板 9OZ 方案展现出革命性优势:200A 持续电流下铜箔温升仅 28℃,较传统 3OZ 板降低 61%;结合嵌入式铜块散热技术,功率模块体积缩小 40% 而功率密度跃升至 50W/cm³;深孔电镀确保孔铜厚度≥25μm,杜绝大电流烧孔风险。某 800V 平台车载充电机采用该方案后,实测实现 10 分钟快充 400km 续航,热管理组件减少 60%,直接通过车规级 10 万次插拔寿命验证。

随着工业 4.0 进程加速,猎板厚铜板在多个领域发挥着重要作用。在服务器电源模块中,突破 12kW 功率极限,体积反而缩减 30%;光伏逆变器 MPPT 效率提升至 99.2%;机载雷达供电系统成功减重 50%,平均无故障运行时间超过 20 万小时。此外,猎板还将阶梯铜厚技术应用于新一代 AI 服务器电源模组,通过在电流路径局部增厚至 20OZ,同时保持信号区 2OZ 精细布线,实现单板融合千瓦级功率与 GHz 级信号传输,预计将使 GPU 集群供电效率再提升 15%。

从特种电源到航天设备,猎板通过两次干膜法工艺革新,将超厚铜板从 “实验室专属” 转化为稳定量产的工业级解决方案,持续突破电子系统的功率密度极限,为电力电子领域开辟了广阔的发展空间,成为厚铜板制造领域当之无愧的专业引领者。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)