Maxwell电机源文件解析与Ansys联合的案例研究:实现多目标尺寸优化及多参数联动的内嵌式...

今天就拿Ansys Maxwell+OptiSlang这套黄金组合,带大伙儿实操一把什么叫"牵一发而动全身"的多尺寸联动优化。当看到参数自动调整出比人工设计更优的方案时,那种"原来还能这样玩"的顿悟感,才是工程优化的终极乐趣所在。depth=5.2mm、Airgap=1.0mm时,三个目标达成完美平衡——磁钢用量比初始设计少8%,效率保持在96.2%,扭矩脉动4.1%。满足电机多尺寸参数入手,满足

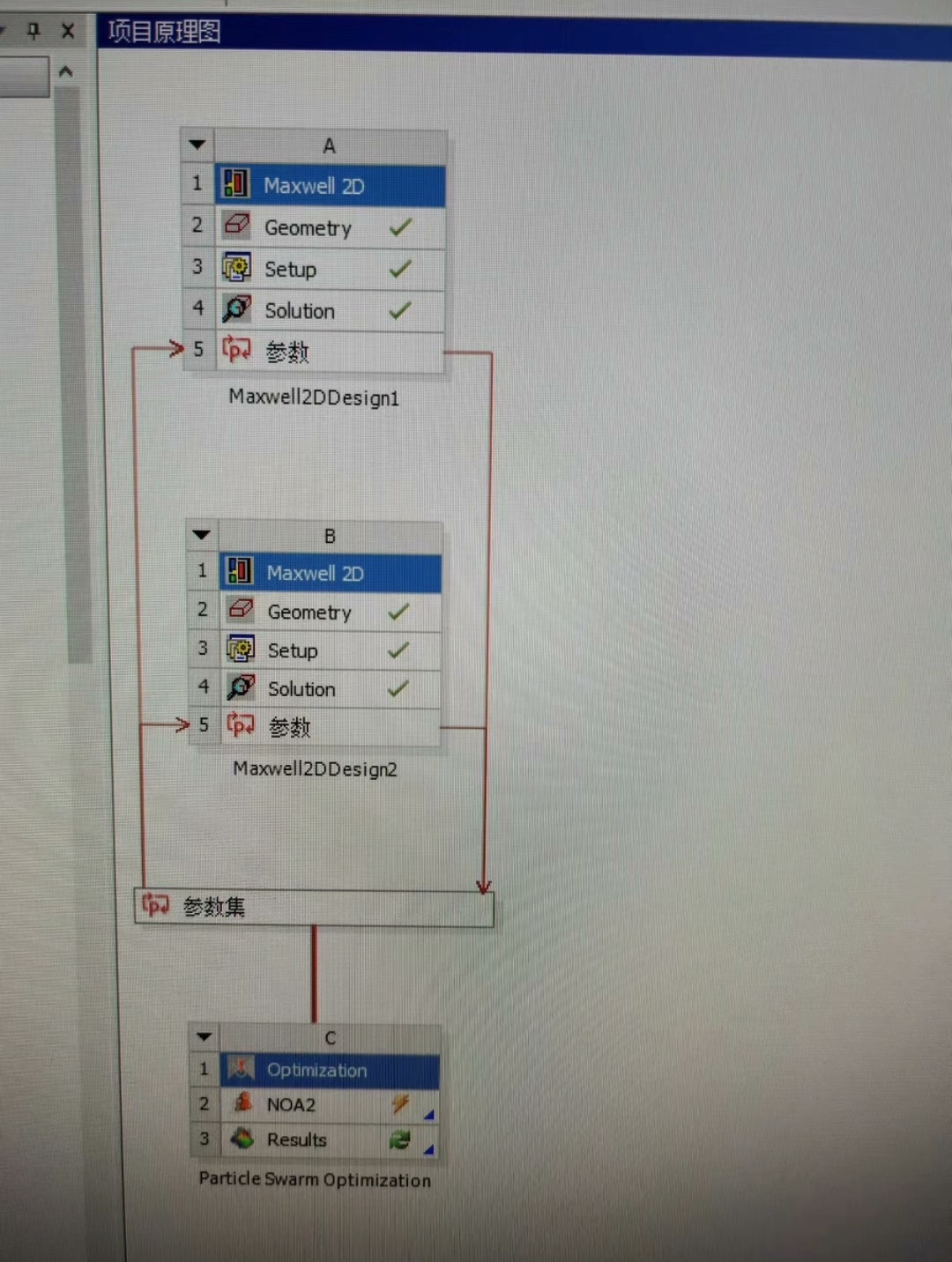

Maxwell电机多目标尺寸优化 Ansys Maxwell 和OptiSlang 有案例电机,永磁同步电机内嵌式 满足电机多尺寸参数入手,满足多尺寸联动优化,最终达到多参数优化效果 提供源文件,提供操作video

手把手玩转Maxwell电机多目标优化

搞电机设计的同行应该都懂,参数调整这活儿有多让人头大——尤其是面对内嵌式永磁同步电机这种结构复杂的选手。十几个尺寸参数互相拉扯,改个磁钢厚度可能连带影响齿槽转矩和效率曲线,传统手动调参简直比解九连环还费劲。今天就拿Ansys Maxwell+OptiSlang这套黄金组合,带大伙儿实操一把什么叫"牵一发而动全身"的多尺寸联动优化。

先看案例电机的基本配置:48槽8极内嵌式永磁同步电机,V型磁钢结构。需要优化的参数包括磁钢插入深度(PMdepth)、磁钢夹角(PMangle)、气隙长度(Airgap)这三个关键尺寸。目标很实在——既要扭矩脉动低于5%,又要效率不低于96%,还得控制制造成本(磁钢用量最少)。

第一步:参数化建模

在Maxwell里搞参数化,重点在于用变量代替具体数值。比如磁钢尺寸部分脚本长这样:

PM_Width = 7.5mm

PM_Angle = 45deg # 这里会被OptiSlang接管

draw_polygon(

points=[

(rotor_radius*cos(PM_Angle/2), rotor_radius*sin(PM_Angle/2)),

(rotor_radius*cos(-PM_Angle/2), rotor_radius*sin(-PM_Angle/2)),

(rotor_radius*cos(-PM_Angle/2) + PM_depth, ...) # 深度参数影响磁钢嵌入位置

])这个脚本里,PMAngle和PMdepth都设置成了全局变量,后续OptiSlang会像玩魔方一样调整这些数值。有个坑要注意:参数联动时得检查几何是否合理,别让磁钢画到转子外边去了。

优化流程配置

Maxwell电机多目标尺寸优化 Ansys Maxwell 和OptiSlang 有案例电机,永磁同步电机内嵌式 满足电机多尺寸参数入手,满足多尺寸联动优化,最终达到多参数优化效果 提供源文件,提供操作video

OptiSlang里的骚操作在于它的元模型自动更新机制。设置工作流时,建议先做拉丁超立方采样(Latin Hypercube)探探设计空间:

# 近似优化流程

while 收敛条件未满足:

生成新参数组合 → Maxwell自动仿真 → 获取扭矩/效率/脉动数据

更新响应面模型 → 计算Pareto前沿 → 选择下一批候选点

如果局部出现异常点 → 启动自适应加密采样这里有个实战技巧——初始采样点数别抠门,至少设50组起步。曾经有个项目,为了省时间只采了30组,结果响应面凹凸不平,优化直接跑偏到姥姥家。

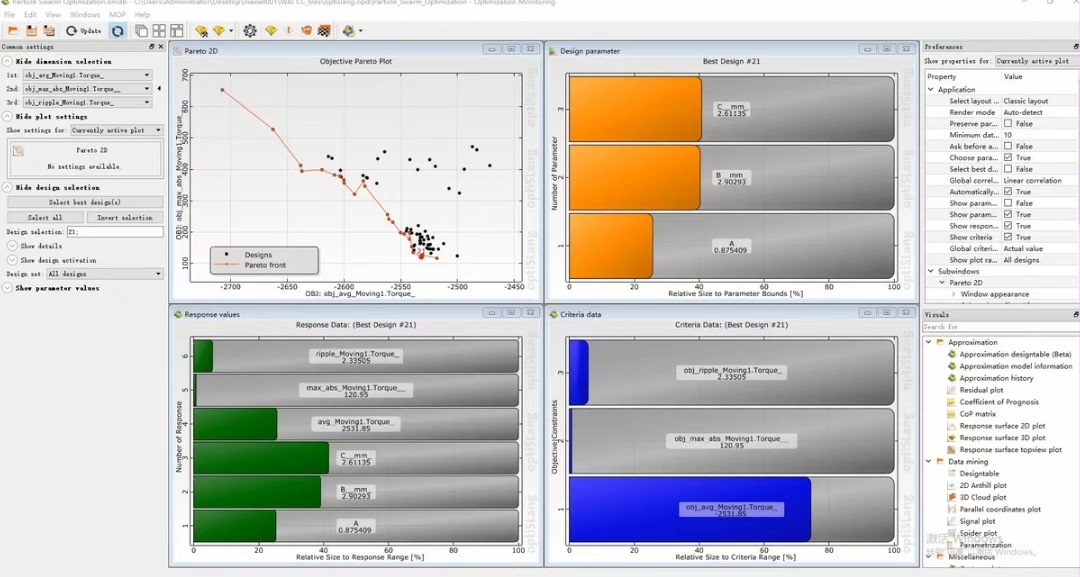

结果分析黑科技

跑完优化后,OptiSlang的平行坐标图简直神器。拖动不同参数范围的滑块,能实时看到各目标参数如何联动变化。比如当把气隙长度从0.8mm调到1.2mm时:

- 效率从96.1%→95.7%(意料之中)

- 但扭矩脉动从4.8%→3.9%(意外惊喜)

- 磁钢用量反而减少5%(这波血赚)

这种非线性关系单靠人工试错根本发现不了。最终Pareto解集显示,当PMangle=42°、PMdepth=5.2mm、Airgap=1.0mm时,三个目标达成完美平衡——磁钢用量比初始设计少8%,效率保持在96.2%,扭矩脉动4.1%。

避坑指南

- 参数范围别拍脑袋,先做敏感性分析筛掉无关变量

- 有限元网格设置自适应加密,避免参数突变导致计算失真

- 每次优化前手动验证2-3个边界点,防止脚本出bug

- 记得打开Maxwell的分布式计算,8核并行能省一半时间

配套的源文件里包含了参数化模板和优化配置,操作视频重点演示了如何设置变量关联——比如磁钢用量直接关联到PMdepth和PMangle的三角函数计算,这种细节处理好了才能避免出现"参数打架"的情况。

说到底,多目标优化不是变魔术,而是把设计师的经验转化成算法能理解的规则。当看到参数自动调整出比人工设计更优的方案时,那种"原来还能这样玩"的顿悟感,才是工程优化的终极乐趣所在。

(工程文件与演示视频获取方式见评论区置顶)

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)