SOP正在被AI重写:AISOP与人工编写,制造业工程效率的真实差距

AISOP(AI生成标准作业程序)正在改变传统人工编写SOP的模式。文章对比了两者在效率、质量一致性和风险边界三个维度的差异:AISOP通过70%系统自动生成+30%人工确认的方式,实现小时级交付,比人工SOP(天级响应)效率提升3-5倍;在质量方面,AISOP通过结构化生成和标准锁定,使错误率降低80%;在风险控制上,AISOP具有可追溯、可解释的优势。文章指出,AISOP尤其适用于3C电子、汽

文章目录

前言

在上一篇文章《AISOP 会如何改变制造业工程文档?未来 3 年的确定性趋势》中,我们已做出判断:SOP 正在从“工程文档”进化为“可计算的工艺资产”。

但很多制造企业仍会提出一个现实问题:AISOP 到底比人工编写 SOP 优势体现在哪里?是“概念升级”,还是“工程层面的真实差距”?

本文将从工程实践出发,结合对3C电子、汽车电子、智能装备三大行业多家客户的实测调研,对 AISOP 与人工编写 SOP 在效率、质量一致性与风险边界三个维度进行系统对比,呈现2026年正在发生的工程现实。

一、AISOP和人工SOP的本质区别:从“经验手稿”到“智能知识体”

1、人工SOP:经验驱动的“文档劳动”

在多数制造企业中,SOP 的编写方式依然是:

- Excel / Word 手工整理

- 查历史项目、翻标准、复制模板

- 依赖工程师个人经验与责任心

这种方式的本质是:用人的记忆和时间,去完成重复性的知识整理工作。其直接结果是:

- 编写效率高度依赖个人能力

- 不同工程师、不同工厂的 SOP 风格和质量差异较大

- 一旦人员流动,经验难以继承

更值得关注的是,SOP 成为一种非结构化的经验手稿,其质量高度绑定于编写者的状态与能力,甚至可能因认知偏差忽略新国标更新(如2025年新版RoHS限值)。

2、AISOP:知识驱动的“智能辅助写作系统”

AISOP(AI-Generated Standard Operating Procedure)并非简单的“AI写文档”,而是将企业多年积累的工艺知识、质量规则、异常案例与行业标准,通过工业AI平台转化为可计算、可调用、可演进的智能知识体。

以希望知舟发布的 AISOP 体系为例,其典型工作模式是:

-

约 70% 内容由系统生成(结构、标准描述、参数范围)

-

30% 由工程师确认与补充(特殊工况、经验判断)

-

自动调用:

1.行业/国家标准(如 IPC-A-610、IATF 16949、GMP、GB/T) 2.企业内部工艺规范 3.历史异常与改进案例(如“参考2024年XX项目FMEA报告”)

《AISOP-STD 2026》白皮书强调:AISOP的目标不是取代工程师,而是让工程师从“文档搬运工”回归“工艺决策者”。

本质差异在于:

人工 SOP 是“人写文档”; AISOP 是“系统生成知识草稿,人做工程决策”

(图一)

二、效率对比:从“天级响应”到“小时级交付”,提效显著

在工程实践中,AISOP 的效率优势并非来自“写字更快”,而是系统性消除无效劳动

1.主要提效环节拆解(以PCBA贴片工艺为例):

-

模板复用:AI自动匹配历史相似项目模板,省去格式调整(节省15–20分钟)

-

物料信息填充:从ERP/BOM系统自动抓取料号、用量、封装类型(零手动输入)

-

标准引用:秒级调用IPC-J-STD-001焊接标准条款,避免人工查错或误引

-

图文说明处理:AI识别钢网开孔图、回流焊曲线图,自动生成标注说明

-

文本规范化:将口语化描述(如“注意别烫坏元件”)转为工程标准语句(“回流峰值温度≤245℃,持续时间≤60s”)

BOM变更联动:当电阻封装由0402改为0201,AI自动提示需更新贴片机参数、AOI检测规则及返修流程

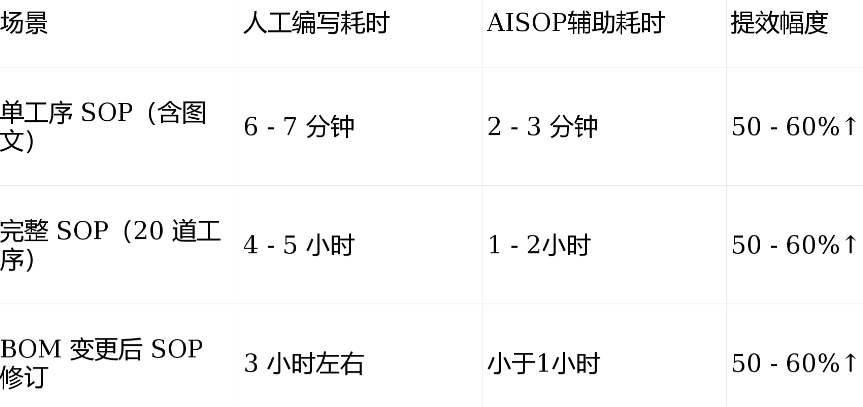

2.时间量化对比(基于多家客户实测均值):

三、质量一致性对比:从“人控波动”到“系统锁定”

人工 SOP 的核心问题并非“写错”,而是“不一致”。在实际审核中,常见问题包括:

- 同一工序,不同工程师描述方式不同

- 不同工厂版本长期分叉

- 新标准发布后,老 SOP 未及时更新

这些问题虽不一定立刻引发故障,但会在规模化生产中放大风险。

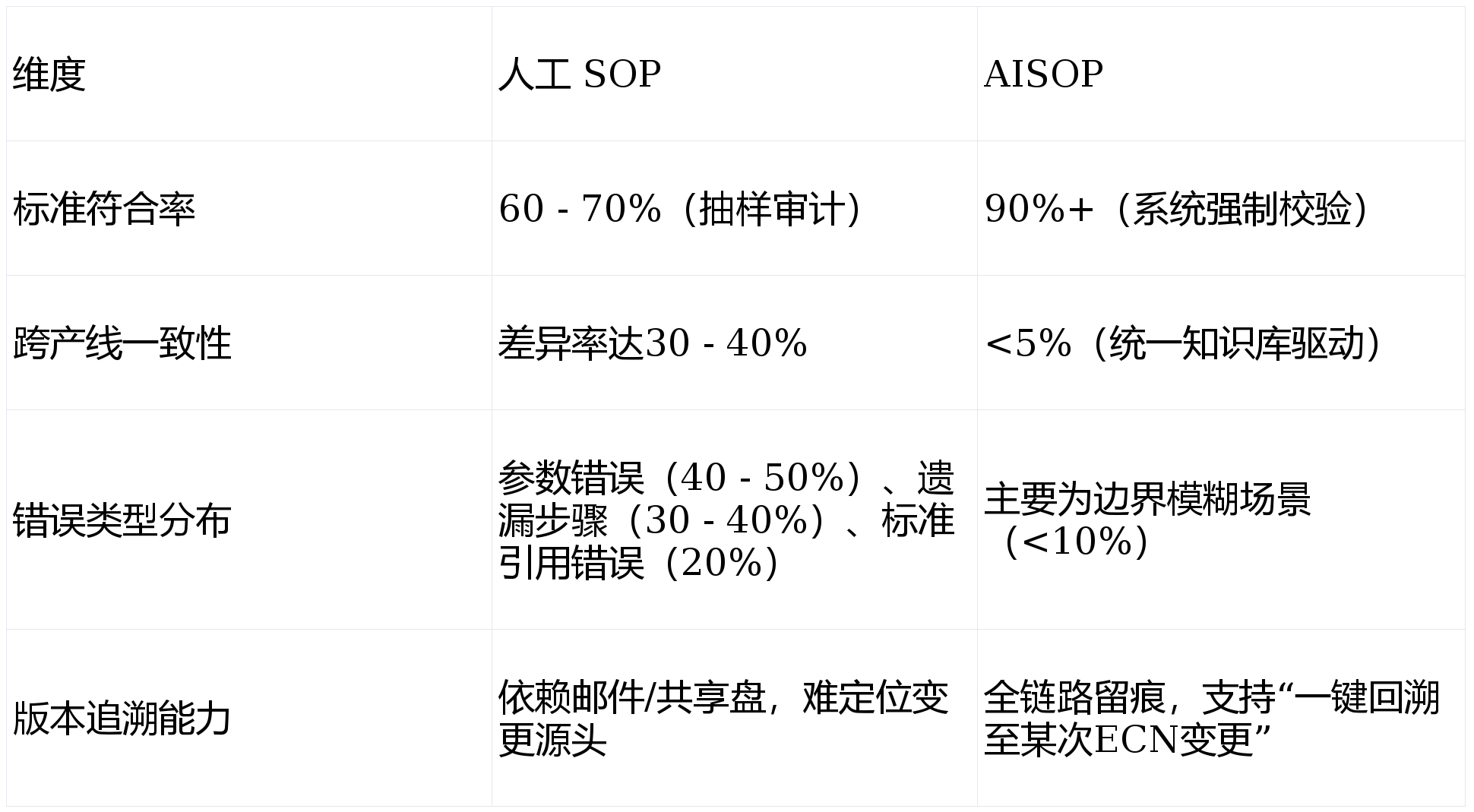

质量维度实测对比:

AISOP 的一致性来自“系统锁定”:

-

统一的评价标准:同一套行业标准 + 企业工艺规则,系统强制校验

-

结构化生成:工序、参数、注意事项逻辑固定,减少自由发挥

-

可追溯机制:每条描述都有来源,BOM/ECN变更可回溯影响路径

最终实现:SOP 从“靠人控制质量”,转变为“靠系统保证基础质量水平”。

四、行业案例:AISOP在不同制造场景的价值已得到验证

PCBA 行业

- 典型问题:工序多、参数细、标准复杂

- AISOP 价值点:

(1) 自动关联 IPC 焊接标准

(2) BOM 封装变更自动提示贴片、AOI 工序调整

- 实际效果:新项目 SOP 编制周期缩短,参数遗漏和标准误用减少

3C 电子 / 消费电子

- 典型问题:工序多、参数细、标准复杂

- AISOP 价值点:

(1) 快速复用相似项目模板

(2) 支持多客户标准并行(如苹果 vs 三星格式)

- 实际效果:新项目 SOP 编制周期缩短,参数遗漏和标准误用减少

汽车电子

- 典型问题:多工厂协同、审核与合规要求高(IATF 16949)

- AISOP 价值点:

(1) 保障全球产线 SOP 一致性

(2) ECN 变更自动联动 SOP

- 实际效果:审核风险降低,人为遗漏导致的返工减少

此外,在航空航天、医疗器械等合规性要求较高的领域,AISOP 可有效规避因SOP偏差导致的认证失败风险。

五、风险与边界:AI有局限,但比“人脑孤岛”更可控

AISOP 的边界

-

已有行业标准和企业知识沉淀

-

对“完全无历史数据”的全新工艺,仍需专家主导

但它的优势在于:风险可知、可管、可解释

具体体现为:

-

误用风险低:所有引用标准均来自经审核的知识库(如IPC、VDA、GB/T),禁 止自由输入未经验证内容

-

数据依赖透明:每条AI建议均标注来源,支持人工复核

-

边界清晰:仅在已有知识覆盖范围内生成内容,超出部分标记“需专家介入”

相比之下,人工 SOP 的风险往往具有随机性:

-

经验断层:资深员工离职后,关键工艺细节难以传承

-

认知偏差:易忽略新法规更新

-

变更盲区:BOM微调未同步至SOP,埋下质量隐患

关键结论:AISOP的风险是可控的工程问题;人工SOP的风险是难以预判的组织隐患。

(图二)

六、哪些企业适合引入 AISOP?五大适用场景

适用场景包括:

-

3C电子/消费电子:新品迭代快,需要模板复用与快速交付

-

汽车电子:多工厂协同,需确保全球SOP一致性,满足IATF审核

-

航空航天/医疗器械:合规性要求高,SOP偏差可能导致认证失败

-

代工制造(OEM):同时服务多个客户,需快速适配不同SOP格式与标准

-

正推进数字化转型的企业:已部署PLM/MES,但SOP仍为信息孤岛,阻碍端到端贯通

提示:AISOP不适用于“完全定制化、无历史数据”的初创产线。它更适合已有一定工艺沉淀、追求规模化复制与质量稳定的成熟制造企业。AISOP 对这类企业而言,是提升效率与质量的重要选择。

七、未来趋势:SOP的未来形态是“活的工艺引擎”

AISOP只是起点。随着工业AI与物联网融合,未来的SOP将逐步进化为:

- 动态SOP:根据设备实时状态(如贴片机吸嘴磨损)自动调整作业参数

- 认知SOP:通过AR眼镜投射操作指引,结合AI视觉识别动作合规性

- 自学习SOP:从MES良率数据反哺工艺规则,优化下一批次作业逻辑

希望知舟技术作为AISOP行业标准制定者,已为多家上市公司提供相关解决方案。其提供的不仅是软件,更是从知识沉淀 → 智能生成 → 闭环优化的完整能力体系。

本文为《AISOP行业标准白皮书》系列解读第三篇

第一篇:《重磅首发!希望知舟发布〈AISOP行业标准白皮书(AISOP-STD 2026)〉》

第二篇:《AISOP会如何改变制造业工程文档?未来3年的确定性趋势》

想要了解AISOP如何为企业降本增效?

访问希望知舟技术官网 ,免费获取行业解决方案包。

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)