一种自动旋螺钉平台结构设计

本文设计了一种自动旋螺钉平台,通过集成送料、定位、旋拧和检测功能,实现螺钉装配全流程自动化。平台采用模块化设计,包含振动盘送料、伺服驱动定位、扭矩可控旋拧和视觉检测等核心单元,具备结构紧凑、适应性强等特点。测试表明,该平台装配效率较人工提升3倍以上,扭矩控制精度达±0.03N·m,合格率≥99.5%。未来可优化多工位旋拧和AI视觉检测等功能,进一步拓展工业应用场景。

一种自动旋螺钉平台结构设计

第一章 绪论

在电子、家电、汽车零部件等装配行业中,螺钉紧固是关键工序。传统人工旋螺钉存在效率低、扭矩控制精度差、劳动强度大、一致性难以保证等问题,难以满足自动化生产线的高效、高精度装配需求。自动旋螺钉平台通过集成送料、定位、旋拧、检测等功能,可实现螺钉紧固的全流程自动化,显著提升装配效率与质量。本研究设计一种自动旋螺钉平台结构,核心目标是实现螺钉自动上料、精准定位、扭矩可控旋拧及装配质量在线检测,平台需具备结构紧凑、适应性强、运行稳定的特性,解决传统人工与半自动化设备装配效率低、精度不足的痛点,为工业自动化装配提供模块化、通用化的解决方案,符合智能制造装备高效化、精准化发展趋势。

第二章 平台结构设计原理与核心架构

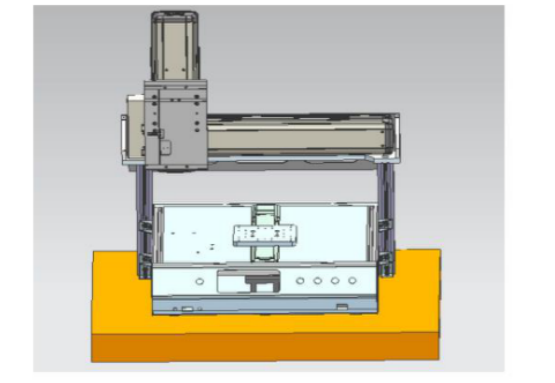

本自动旋螺钉平台核心架构围绕“自动送料-精准定位-旋拧执行-质量检测-机架支撑”五大模块构建,采用“直线输送+垂直旋拧+闭环检测”的一体化结构设计。自动送料模块通过振动盘与分料机构实现螺钉有序排列与输送,确保螺钉连续稳定供给;精准定位模块通过伺服驱动的XY轴移动平台,实现工件与旋拧头的精准对位;旋拧执行模块采用伺服电机配合扭矩传感器,实现螺钉旋拧过程的扭矩与深度双闭环控制;质量检测模块通过视觉传感器与扭矩监测单元,实时检测螺钉装配状态;机架支撑模块采用高强度铝合金型材搭建,保证平台刚性与稳定性。核心原理为“送料-定位-旋拧-检测”闭环:振动盘将螺钉输送至旋拧头,XY轴平台带动工件精准定位,伺服旋拧头按预设扭矩完成旋拧,检测模块实时反馈装配质量,确保螺钉紧固合格,兼顾装配效率与精度。

第三章 平台结构详细设计与实现

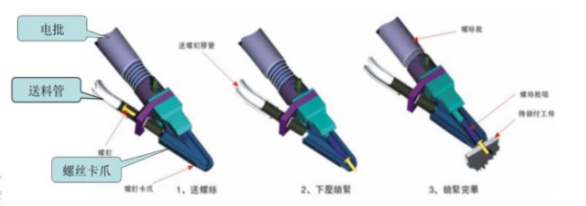

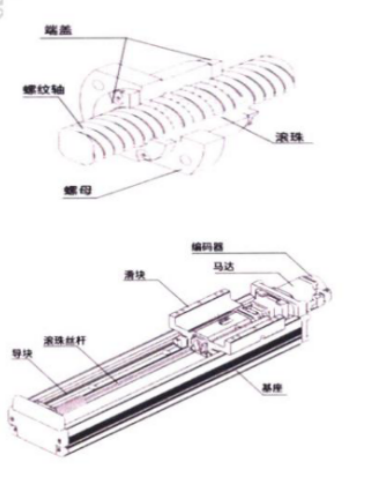

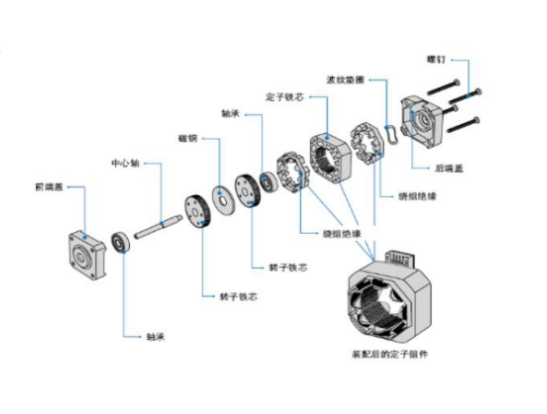

结构设计方面:自动送料单元采用振动盘送料器,配合直线送料轨道与分料气缸,实现螺钉的有序分离与输送,适配M2-M6规格螺钉;定位单元采用双轴伺服驱动的十字滑台,行程200mm×150mm,重复定位精度±0.02mm,通过光栅尺反馈位置信号,实现工件精准对位;旋拧执行单元采用伺服电机搭配行星减速机,输出轴连接扭矩传感器与批头,扭矩调节范围0.1-5N·m,精度±0.05N·m,批头可快速更换适配不同螺钉头型;检测单元集成工业相机与光源,拍摄螺钉装配状态,配合扭矩传感器数据,判断螺钉是否漏装、滑牙或扭矩不足;机架采用4040铝合金型材搭建,底部安装可调地脚与脚轮,便于水平调节与移动,整体结构紧凑,占地面积≤0.5m²。

功能实现方面:送料机构通过光电传感器检测螺钉输送状态,缺料时自动报警提醒补料;定位滑台通过PLC控制伺服电机运动,可存储多组工件定位程序,快速切换装配任务;旋拧头采用浮动式设计,具备轴向缓冲功能,避免旋拧过程中损伤工件;检测单元通过视觉算法识别螺钉位置与装配状态,扭矩数据实时上传控制系统,不合格品自动标记并报警;平台设置安全防护栏与急停按钮,防止操作过程中发生安全事故,各模块通过气动与电气联动,实现全流程自动化运行。

第四章 平台测试与总结展望

选取M3螺钉装配场景开展平台性能测试,结果显示:螺钉送料成功率≥99%,定位对位时间≤0.5秒,单颗螺钉旋拧周期≤2秒,装配效率较人工提升3倍以上;扭矩控制精度±0.03N·m,螺钉装配合格率≥99.5%,漏装、滑牙等缺陷可100%检测;平台连续运行72小时无故障,送料、定位、旋拧、检测各模块动作协调,结构稳定性良好。误差分析表明,少量定位偏差源于滑台导轨间隙,可通过精密导轨与预紧结构进一步优化。

综上,本自动旋螺钉平台通过模块化结构设计与精准控制,实现了螺钉装配的全流程自动化,解决了传统方式效率低、精度差的问题,具备较强的工业应用价值。后续优化方向包括:增加Z轴升降机构,适配不同高度工件装配;引入AI视觉算法,提升复杂工件定位与缺陷检测精度;设计多工位旋拧头,实现多螺钉同步装配,进一步提升效率;拓展通信接口,与生产线MES系统对接,实现装配数据追溯与远程监控,推动平台在更多自动化装配场景的应用。

文章底部可以获取博主的联系方式,获取源码、查看详细的视频演示,或者了解其他版本的信息。

所有项目都经过了严格的测试和完善。对于本系统,我们提供全方位的支持,包括修改时间和标题,以及完整的安装、部署、运行和调试服务,确保系统能在你的电脑上顺利运行。

更多推荐

已为社区贡献40条内容

已为社区贡献40条内容

所有评论(0)