MyEMS开源能源管理系统:赋能废旧金属回收加工行业绿色转型与降本增效

尊敬的各位读者,大家好!我今天要为大家介绍的是MyEMS开源能源管理系统。在当前双碳政策的大背景下,废旧金属回收加工行业面临着能源管理的诸多挑战与转型需求。

MyEMS开源能源管理系统具有强大的赋能作用,它能够助力该行业实现绿色转型,同时有效降本增效。企业可以通过此系统优化能源配置,降低碳排放,从而在激烈的市场竞争中占据优势。

如果您所在的企业也在废旧金属回收加工行业,不妨深入了解一下MyEMS开源能源管理系统,相信它会为您带来惊喜。现在,就让我为大家深入介绍这个系统。

本文上半部分将探讨废旧金属回收加工行业能源管理现状与挑战,明确行业痛点与转型需求;接着解析MyEMS开源能源管理系统核心优势,展现其开源架构、多协议兼容等特点;还会介绍系统技术架构与功能模块,以及在该行业的定制化应用方案,为行业发展提供解决方案。

本次演讲下半部分将围绕四个方面展开。先通过典型应用案例与效益分析,直观展现MyEMS系统的实际成效;接着阐述实施路径与推广策略,为系统落地提供指引;再探讨MyEMS高阶应用与未来发展,展望系统潜力;最后进行总结与展望,梳理要点并指明方向。

我们已了解了MyEMS开源能源管理系统对废旧金属回收加工行业的重要意义。接下来,让我们聚焦废旧金属回收加工行业能源管理现状与挑战。了解这些现状与挑战,能让我们更清晰地认识行业痛点。后续,我们将探讨系统如何应对这些问题。

废旧金属回收加工行业在能源消耗结构与碳排放方面具有鲜明特征。其一,行业依赖多品类能源,电力和热力主导能耗,二者占总能耗超60%,部分子行业对化石能源依赖高,加重了能源成本与碳排放压力。这不仅影响企业效益,也与双碳目标相悖。

其二,生产工艺决定了能耗复杂且波动大。其生产流程环节多,高耗能设备云集,能耗与工艺参数紧密相连,还受生产计划、原料品质及季节变化影响。这意味着精细化管理困难重重,但也凸显了优化空间。

其三,行业面临直接与间接碳排放双重压力。碳排放既源于燃料燃烧和工艺过程,也来自外购电力。设备空载、余热回收不足等隐性浪费,导致大量额外能耗和碳排放,这正是节能降碳的重点攻克方向。

传统能源管理模式存在诸多痛点,严重制约了废旧金属回收加工行业的发展。其一,数据采集滞后且误差大,人工抄表一日仅采集一次,无法实时掌握设备能耗,难以精准定位高耗能环节,估读误差也影响数据准确性。其二,能耗数据碎片化,各类能源数据分散于不同系统或表格,缺乏整合,导致管理层无法获取全面画像,形成信息孤岛。其三,分析能力薄弱,多为简单数据汇总,缺乏深度手段,难以挖掘节能潜力、量化能耗波动原因,节能方案依赖经验判断。其四,成本高昂且功能固化,闭源系统费用高、功能固定,无法适配个性化需求,二次开发成本高、周期长,中小微企业难以承受。其五,响应迟缓缺乏预警,无实时监控和预警机制,能耗异常只能事后处理,增加能源浪费和生产风险,无法及时发现隐性浪费。

双碳政策下,废旧金属回收加工行业面临着转型需求与压力。从政策层面看,国家“双碳”目标要求降低单位产值碳排放强度,能耗总量和强度“双控”及严格环保法规的监管,使传统粗放式管理模式难以为继,企业必须合规减排。

成本方面也不容小觑,能源成本在企业生产成本中占比高,且能源价格波动上涨,大幅压缩利润空间,因此精细化能源管理、优化能源配置、降低单位产品能耗迫在眉睫。

技术上,行业需从“粗放拆解、高耗重熔”向“精细化分拣、低碳加工”转型,引入智能化分选设备与低碳熔炼工艺,而能源管理是转型的关键支撑。

在竞争中,实现能源精细化管理、降低碳排放,是企业塑造绿色竞争力、在绿色供应链中占据有利地位的生存发展关键。

前面我们深入剖析了废旧金属回收加工行业能源管理的现状、挑战以及转型需求。接下来,让我们聚焦MyEMS开源能源管理系统的核心优势。它将为行业能源管理带来怎样的革新?又能否有效应对行业现存的诸多问题?让我们一探究竟。

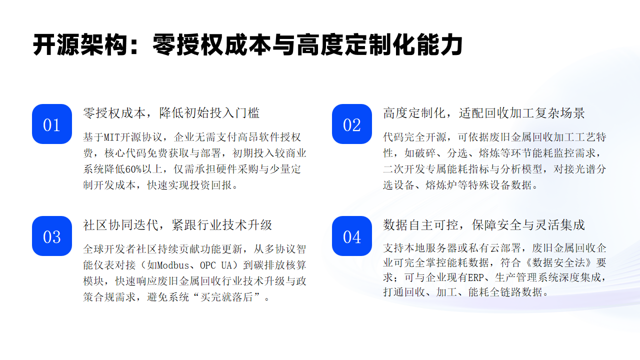

MyEMS开源能源管理系统采用开源架构,具有零授权成本与高度定制化能力等显著优势。基于MIT开源协议,企业无需支付高昂软件授权费,可免费获取与部署核心代码,初期投入较商业系统降低60%以上,仅承担硬件采购与少量定制开发成本,能快速实现投资回报。

其代码完全开源,可依据废旧金属回收加工工艺特性,针对破碎、分选、熔炼等环节能耗监控需求,二次开发专属能耗指标与分析模型,对接特殊设备数据,适配复杂场景。

全球开发者社区持续贡献功能更新,从多协议智能仪表对接至碳排放核算模块,快速响应行业技术升级与政策合规需求,避免系统落后。并且,系统支持本地服务器或私有云部署,企业可完全掌控能耗数据,符合《数据安全法》要求,还能与现有ERP、生产管理系统深度集成,打通全链路数据。

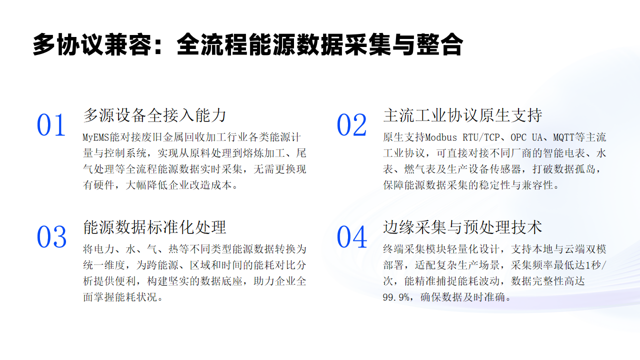

MyEMS系统具备多协议兼容优势,可实现全流程能源数据采集与整合。其拥有多源设备全接入能力,能对接废旧金属回收加工行业各类能源计量与控制系统,全流程实时采集数据,且无需更换现有硬件,大幅降低企业改造成本。

该系统原生支持Modbus RTU/TCP、OPC UA、MQTT等主流工业协议,可直接对接不同厂商的智能电表等设备及传感器,打破数据孤岛,保障能源数据采集的稳定性与兼容性。

MyEMS还能将电力、水、气、热等不同类型能源数据转换为统一维度,为能耗对比分析提供便利,构建坚实的数据底座,助力企业全面掌握能耗状况。其终端采集模块轻量化设计,支持本地与云端双模部署,适配复杂生产场景,采集频率最低达1秒/次,能精准捕捉能耗波动,确保数据及时准确。

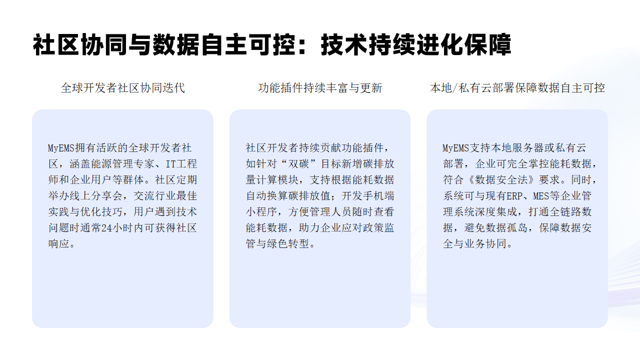

MyEMS在技术持续进化方面,具备社区协同与数据自主可控的显著优势。其全球开发者社区协同迭代,涵盖能源管理专家、IT工程师和企业用户等群体。社区定期举办线上分享会交流经验,用户遇到技术问题通常24小时内可获响应,能让系统紧跟行业发展。

功能插件也在持续丰富与更新,如新增碳排放量计算模块,能根据能耗数据自动换算碳排放值,开发的手机端小程序方便管理人员查看能耗数据,助力企业应对政策监管与绿色转型。

此外,MyEMS支持本地服务器或私有云部署,保障数据自主可控,符合《数据安全法》要求,还能与现有企业管理系统深度集成,打通全链路数据,避免数据孤岛,保障数据安全与业务协同。

前面我们详细了解了MyEMS开源能源管理系统的核心优势、多协议兼容以及社区协同与数据自主可控等方面。接下来,我们将聚焦于第12页的MyEMS系统技术架构与功能模块。这部分内容将深入剖析系统的内在结构和强大功能,为大家揭示其高效运行的奥秘,让我们一同深入探索。

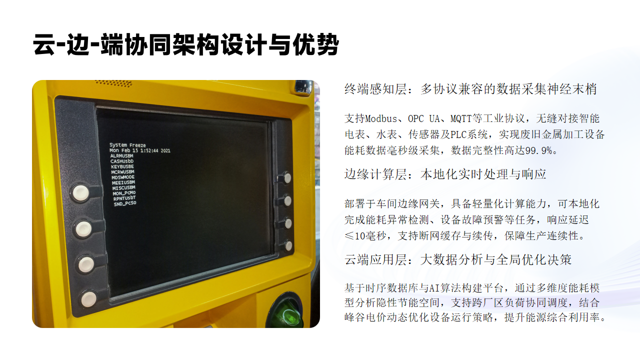

MyEMS采用云 - 边 - 端协同架构,具备显著优势。终端感知层作为数据采集神经末梢,支持Modbus、OPC UA、MQTT等工业协议,能无缝对接智能电表、水表、传感器及PLC系统,实现废旧金属加工设备能耗数据毫秒级采集,且数据完整性高达99.9%,为后续分析提供精准数据。

边缘计算层部署于车间边缘网关,具备轻量化计算能力,可本地化完成能耗异常检测、设备故障预警等任务,响应延迟≤10毫秒,还支持断网缓存与续传,保障生产连续性,降低网络依赖影响。

云端应用层基于时序数据库与AI算法构建平台,通过多维度能耗模型分析隐性节能空间,支持跨厂区负荷协同调度,结合峰谷电价动态优化设备运行策略,有效提升能源综合利用率。

数据采集层在MyEMS系统中至关重要,具备多源设备接入与协议支持的显著优势。它支持对接废旧金属回收加工场景中的各类能源计量设备,如智能电表、水表、燃气表、热量表等,可实时采集电、水、气、热等多能源类型数据,且无需更换现有硬件,有效降低了企业改造成本。

在通信协议方面,该层原生支持Modbus RTU/TCP、OPC UA、MQTT、BACnet等主流工业协议,能直接对接不同厂商的PLC控制系统、传感器及智能设备,打破了“信息孤岛”,保障了数据采集的稳定性与兼容性。

此外,其采用边缘采集与预处理技术,终端采集模块轻量化设计,支持本地边缘部署与云端协同,适配复杂生产环境。采集频率最低可达1秒/次,能精准捕捉能耗波动,数据完整性高达99.9%,还支持断网缓存与续传,保障了生产数据的连续性。

MyEMS核心功能模块实现从监控到优化的全链路覆盖。多源能源数据采集与整合支持20+工业协议,能对接多种设备传感器,实时采集多类型能源数据,数据完整性达99.9%,打破“信息孤岛”。

实时能耗监控与异常预警通过可视化仪表盘展示数据,当能耗偏离基线10%以上自动报警,快速定位问题,响应延迟≤10毫秒。

多维度能耗分析与诊断按多维度拆分能耗,支持多种分析方式,内置算法构建基线,自动识别高耗能环节。

智能优化调度与成本控制结合峰谷电价优化设备运行时序,按能效等级排序运行设备,某企业应用后整体能耗降低18%。

合规报表与碳足迹管理内置认证模块,自动生成报表,计算碳排放量,助力企业应对“双碳”政策监管。

前面我们了解了MyEMS系统的技术架构、功能模块等内容。接下来,我们将聚焦于MyEMS在废旧金属回收加工行业的定制化应用方案。这部分将深入探讨该系统如何针对行业特点进行定制,为企业带来更贴合实际需求的解决方案,让我们一同期待。

MyEMS系统在破碎分选设备能耗监控与优化方面成效显著。一方面,凭借支持Modbus、OPC UA等主流工业协议的优势,能够实时采集破碎机、分选机等设备的电流、电压、功率等参数,最低采样间隔达1秒/次,数据完整性高达99.9%,精准捕捉设备瞬时能耗波动,为能耗监控提供可靠的数据支撑。

另一方面,通过构建设备“能耗 - 负荷”基线模型,可自动识别设备的低效运行问题,如破碎机空载、分选机异常功耗等。同时,基于历史能耗数据与生产计划,AI算法能动态优化设备运行时序,结合峰谷电价调度高能耗设备,有效降低电费成本。此外,通过分析设备振动、温度等参数与能耗的关联性,还能提前预警设备故障,避免非计划停机导致的能耗损失。

在熔炼炉窑能效分析与智能调度方面,MyEMS功能显著。其可基于采集的熔炼炉历史能耗、工艺参数及产量数据,构建炉窑正常能耗基线模型,自动识别不同生产负荷下的能耗基准值,当实际能耗偏离基线10%以上就预警,精准定位浪费问题,避免能源损耗。

在多维度能效对比分析上,它支持从炉窑型号、生产批次、操作人员等维度开展,生成单位产品能耗等关键指标,为企业针对性培训提供依据,提升整体操作水平。

基于峰谷电价的智能调度策略,MyEMS结合炉窑熔炼周期与能耗预测算法,自动生成最优方案,如低谷时段安排高耗能工序,能大幅降低电费成本。

炉窑负荷与能源供应协同优化方面,系统对接分布式能源系统,根据实时发电量与能耗需求动态调整供应结构,实现能源成本与碳排放双重优化,提升清洁能源利用率。

MyEMS余热回收系统协同管控方案具有显著优势。它能实现余热设备数据实时采集与监控,支持主流协议,可无缝对接多种设备传感器,采集关键参数,数据采集频率高、完整性好,能实时掌握设备运行状态。

系统还具备余热利用与生产负荷动态匹配算法,内置AI协同优化模型,通过分析多方面情况动态调整参数,如在铜冶炼场景中提升余热利用率。

在调度策略上,其多能互补协同调度策略可整合多种分布式能源,依据实时负荷与电价信号优化调度,提升园区综合能源自给率。

此外,系统能自动评估余热回收效率,对比历史与行业数据找出低效问题,并生成优化建议,如曾使某钢铁企业余热回收系统能效提升。

碳排放核算与合规报表自动生成是系统的重要功能。内置的 IPCC 碳排放系数库至关重要,它可依据电力、煤炭等能源消耗数据精准核算碳排放总量,就像“电力消耗×区域电网排放系数”这样的计算示例,保障了数据的准确性。

多维度碳排放分析功能能按能源类型、生产环节、时间周期等多方面剖析碳排放数据并生成趋势报告。这有助于企业精准识别碳排放重点环节,为制定科学合理的碳减排策略提供有力的数据支撑。

而合规报表自动生成与导出功能,内置符合标准的报表模板,可自动生成 Excel、PDF 格式的报告,还能定时发送到指定邮箱。这不仅满足了企业碳排放申报、绿色机构评级等合规需求,更使效率大幅提升 90%,让企业告别繁琐的手动填表工作。

前面我们详细了解了MyEMS在废旧金属回收加工行业各环节的应用方案及碳排放核算等内容。接下来,我们将进入第5部分“典型应用案例与效益分析”。这里会通过实际案例,直观展现MyEMS带来的节能成效和经济效益,让大家更清晰看到它的价值。

某废旧钢铁回收企业在应用MyEMS系统后,实现了能耗的显著降低。该企业年处理废旧钢铁超5万吨,破碎、分选、熔炼环节能耗高、人工抄表效率低、设备空载率高,致使2025年电费占运营成本的28%。

部署MyEMS系统时,通过Modbus协议对接智能电表与PLC系统,实时采集30台关键设备能耗数据,并搭建监控看板。

在节能措施上,AI算法优化破碎机启停时序,非生产时段自动降功率;基于峰谷电价调整熔炼炉运行,低谷时段产能提升。系统运行6个月后,综合能耗降低22%,年节省电费186万元。

此外,系统对接碳排放核算模块,自动生成合规报表,2026年一季度碳排放量同比下降19%,获地方节能补贴35万元。

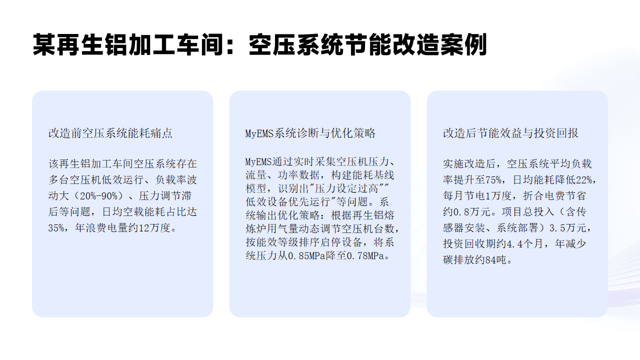

某再生铝加工车间空压系统曾存在严重能耗问题,多台空压机低效运行,负载率大幅波动于20%-90%,压力调节滞后,日均空载能耗占比达35%,年浪费电量约12万度。

MyEMS系统介入后,通过实时采集压力、流量、功率数据构建能耗基线模型,精准识别出“压力设定过高”“低效设备优先运行”等问题。并输出优化策略,依据再生铝熔炼炉用气量动态调节空压机台数,按能效等级排序启停设备,将系统压力从0.85MPa降至0.78MPa。

改造成效显著,空压系统平均负载率提升至75%,日均能耗降低22%,每月节电1万度,折合节省电费约0.8万元。项目总投入3.5万元,投资回收期约4.4个月,年减少碳排放约84吨。

MyEMS系统在效益量化方面表现突出,涵盖初始投入成本优势、投资回报周期和长期价值三个关键方面。初始投入成本上,MyEMS开源系统核心软件零授权费,企业投入集中于硬件与少量定制开发,相比闭源系统,初期投入降低超60%,极大减轻废旧金属回收加工企业资金压力。

投资回报周期方面,参考类似行业案例,如机械制造企业引入后整体用电能耗降22%,月省电费12万;电子工厂制冷系统能耗降18%,半年收回成本。废旧金属回收加工企业若实现一定能耗降低,投资回报周期通常在数月至一年。

长期来看,MyEMS能持续助力企业降本增效,通过优化设备运行、减少浪费,提升运营效率。同时具备碳核算等功能,助企业满足“双碳”减排要求,提升绿色竞争力,为可持续发展注入动力。

前面我们了解了MyEMS的效益量化情况,看到了它在投资回报和长期价值方面的显著优势。接下来,来到“实施路径与推广策略”。将为我们揭示如何把MyEMS系统真正落地并推广出去。后续我们会详细探讨部署流程、实施路径及应对推广挑战的策略。

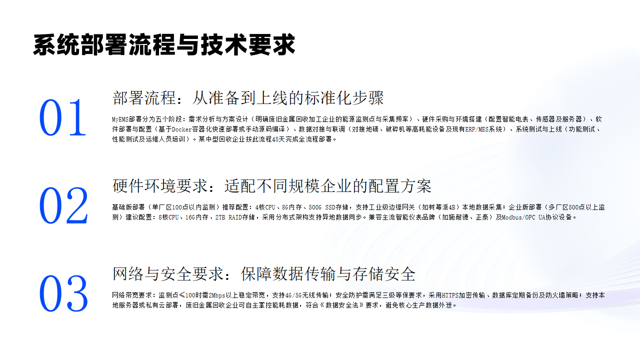

MyEMS系统部署有标准化流程和明确技术要求。部署分为五个阶段,从需求分析与方案设计,到硬件采购与环境搭建,再到软件部署与配置、数据对接与联调,最后系统测试与上线,某中型回收企业45天完成全流程部署。

硬件环境要求适配不同规模企业,基础版适合单厂区100点以内监测,企业版适合多厂区500点以上监测,且兼容主流智能仪表品牌及协议设备。

网络与安全方面,监测点≤100时需2Mbps以上稳定带宽,安全防护满足三级等保要求,支持本地服务器或私有云部署,可让企业自主掌控能耗数据,避免核心生产数据外泄。

对于中小企业而言,MyEMS提供了切实可行的轻量化实施路径。首先是基础版快速部署方案,企业可基于现有办公电脑搭建系统,无需购置昂贵服务器,且核心软件零授权费,初期硬件投入可控制在万元以内,能快速实现基础能耗监控,极大降低了企业前期的资金和技术门槛。

其次是分阶段功能扩展策略,第一阶段部署数据采集与实时监控模块,实现能耗可视化;第二阶段叠加能耗分析与报表功能;第三阶段引入智能优化策略。这种循序渐进的方式可按需扩展,有效降低实施压力。

最后是社区资源与本地化支持,企业可依托MyEMS开源社区获取免费技术文档、部署指南及常见问题手册,国内本地化技术团队还提供从方案设计到运维支持的低成本服务,全方位解决中小企业的技术难题,助力企业顺利实施系统。

MyEMS在废旧金属回收加工行业推广时面临诸多挑战,不过也有相应的应对策略。技术认知与应用门槛方面,超80%的中小企业技术团队薄弱,对开源系统部署维护有顾虑,但MyEMS社区提供基础部署指南和免费咨询,某县级回收企业3天就完成基础版部署。

设备兼容性与数据整合上,行业设备老旧、品牌多样、接口不统一,存在“信息孤岛”,而MyEMS支持多种工业协议,某分拣中心无需换设备就整合10类设备数据。

初期投入与投资回报方面,企业担心成本高、回报周期长,MyEMS核心软件零授权费,投入较闭源系统降60%以上,某中型再生铝企业4个月收回硬件投资。

行业标准与合规对接上,需对接严格的监管和统计系统,MyEMS有合规模板,某回收园区数据上报效率提升90%。

前面我们了解了MyEMS的实施路径、推广策略及应对挑战的方法。接下来进入第29页,MyEMS高阶应用与未来发展值得期待。它将展现如何借助先进技术挖掘更多潜力,带来更大价值。让我们一起看看会有哪些令人惊喜的高阶应用和发展方向。

MyEMS借助AI实现能耗预测与智能调控,为企业节能增效。其内置机器学习算法的多维度能耗预测模型,融合历史能耗、生产计划、气象等多维度信息,能实现72小时短期能耗预测,误差率控制在8%以内,助力企业科学制定用能计划。

基于精准的能耗预测,系统结合峰谷电价信息,优化高耗能设备运行时序,指导企业错峰用电,如某高耗能工厂应用后单月节省电费超10万元。

AI算法还能对接智能控制设备,实现“无人化自动调控”,在商业建筑和工业场景中避免能源浪费。此外,通过分析能耗与工艺参数的关联,MyEMS能提供针对性优化建议,如某铅锌冶炼企业据此降低反应釜温度,实现能耗下降。

MyEMS的光伏+储能协同管理具备三项功能拓展。其一为光伏发电预测与负荷匹配优化,系统借助内置AI光伏功率预测模型,融合历史发电与气象信息,实现72小时发电量精准预测,误差率控制在8%以内。通过动态匹配预测发电量与车间实时用电负荷,优先消纳光伏自发电力,提升清洁能源自用率,如某再生铝企业应用后光伏自发自用率提升至85%以上。

其二是储能充放电智能调度策略,基于峰谷电价差与光伏出力特性,自动生成储能系统优化充放电计划。在电价低谷或光伏大发时段充电,高峰时段放电补充电网供电,实现削峰填谷。某废钢加工园区部署后,每月降低峰谷电费支出约4万元,投资回收期缩短至3年。

其三为光储荷一体化监控与协同控制,支持光伏逆变器、储能电池、负荷侧智能电表的多协议接入,构建统一监控平台。当光伏出力波动或负荷突变时,系统自动调节储能充放电功率,维持电网侧功率稳定,保障生产连续性。

MyEMS在区块链溯源与能源数据价值挖掘方面表现卓越。其可集成区块链技术,构建废旧金属回收全流程溯源体系,确保数据不可篡改,提升再生金属产品可信度与合规性,满足高端制造对原料追溯的严格要求,为行业树立了可靠的数据基础。

通过分析回收加工各环节能耗数据,结合区块链溯源信息,MyEMS能精准识别高耗能环节与低效工艺,为设备选型和工艺改进提供数据支持,有效提升回收加工过程的能源效率,实现节能减排。

基于区块链溯源的物料流数据与能耗数据,MyEMS可精确计算再生金属产品的碳足迹。此数据能作为企业参与碳交易、申请绿色信贷的依据,将能源管理成果转化为经济价值与市场竞争力,助力企业实现绿色转型。

前面我们详细探讨了MyEMS在中小企业的实施路径、行业推广挑战及应对策略、高阶应用等内容。现在来到总结与展望环节,此页能帮我们梳理成果,明确方向。接下来,我们将总结其核心价值,展望开源技术引领的能源管理新变革。

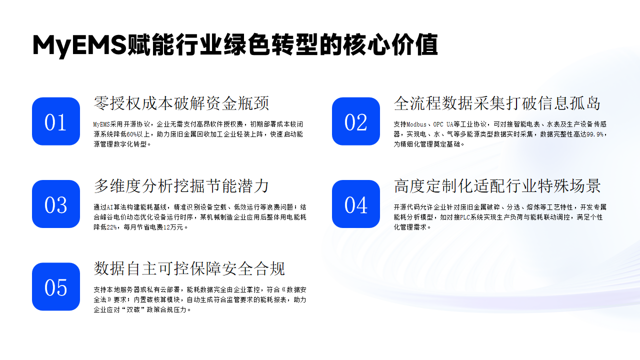

MyEMS赋能废旧金属回收加工行业绿色转型,具备多方面核心价值。其一,采用开源协议,零授权成本破解资金瓶颈,相比闭源系统,初期部署成本降低60%以上,助力企业快速启动能源管理数字化转型。其二,支持多种工业协议,全流程数据采集打破信息孤岛,可实时采集多能源类型数据,数据完整性高达99.9%,为精细化管理奠定基础。其三,通过AI算法多维度分析挖掘节能潜力,精准识别设备浪费问题,结合峰谷电价优化设备运行时序,显著降低能耗与成本。其四,开源代码允许高度定制化,适配行业特殊场景,满足企业个性化管理需求。其五,支持本地或私有云部署,数据自主可控保障安全合规,符合数据安全法要求,助力企业应对“双碳”政策合规压力。

开源技术将引领MyEMS在能源管理领域实现新变革。一方面,MyEMS会进一步融入AI算法,通过机器学习持续优化节能策略,在能耗预测精准化和能源调度自动化方面取得突破,基于长期用能数据预测未来能耗趋势,提前调整用能计划,大幅提升能源管理的智能化水平。

另一方面,系统会整合光伏、储能等分布式能源,实现“传统能源+可再生能源”的协同调度,助力废旧金属回收加工企业向“零碳”目标迈进,提高清洁能源利用率。

同时,MyEMS将与智慧园区、智慧城市系统对接,实现区域级的能源优化,提升行业整体能源利用效率,构建更广泛的能源协同网络。此外,全球开发者社区将持续贡献代码、修复漏洞、开发新功能插件,确保MyEMS紧跟技术发展与政策标准,为行业提供更适配的能源管理解决方案。

各位朋友,今天我们深入探讨了MyEMS在废旧金属回收加工行业能源管理中的应用及价值。它以零授权成本、全流程数据采集、多维度分析等核心价值,赋能行业绿色转型。中小企业使用基础版快速部署方案,初期硬件投入可控制在万元以内,众多企业通过MyEMS有效降低了能耗与成本。

在技术快速发展的当下,我们应当认识到,能源管理不仅是企业降低成本、提升竞争力的重要手段,更是推动行业可持续发展、应对全球气候变化的关键举措。MyEMS凭借AI驱动的能耗预测与智能调控、光伏 + 储能协同管理功能拓展、区块链溯源与能源数据价值挖掘等高阶应用,为未来能源管理变革奠定了坚实基础。

未来,MyEMS将不断强化AI深度优化与自主学习能力、多能源协同管理与分布式能源深度整合、跨场景联动与智慧园区/城市系统对接,同时,社区生态也会持续繁荣,功能迭代加速。

希望在座各位企业能够积极行动起来,抓住开源技术带来的机遇,运用MyEMS这样的先进工具,积极投身到能源管理数字化转型的浪潮中,为企业的长远发展和行业的绿色未来贡献力量。

最后,感谢大家的阅读,让我们共同期待开源技术引领能源管理新变革的美好明天!

更多推荐

已为社区贡献11条内容

已为社区贡献11条内容

所有评论(0)