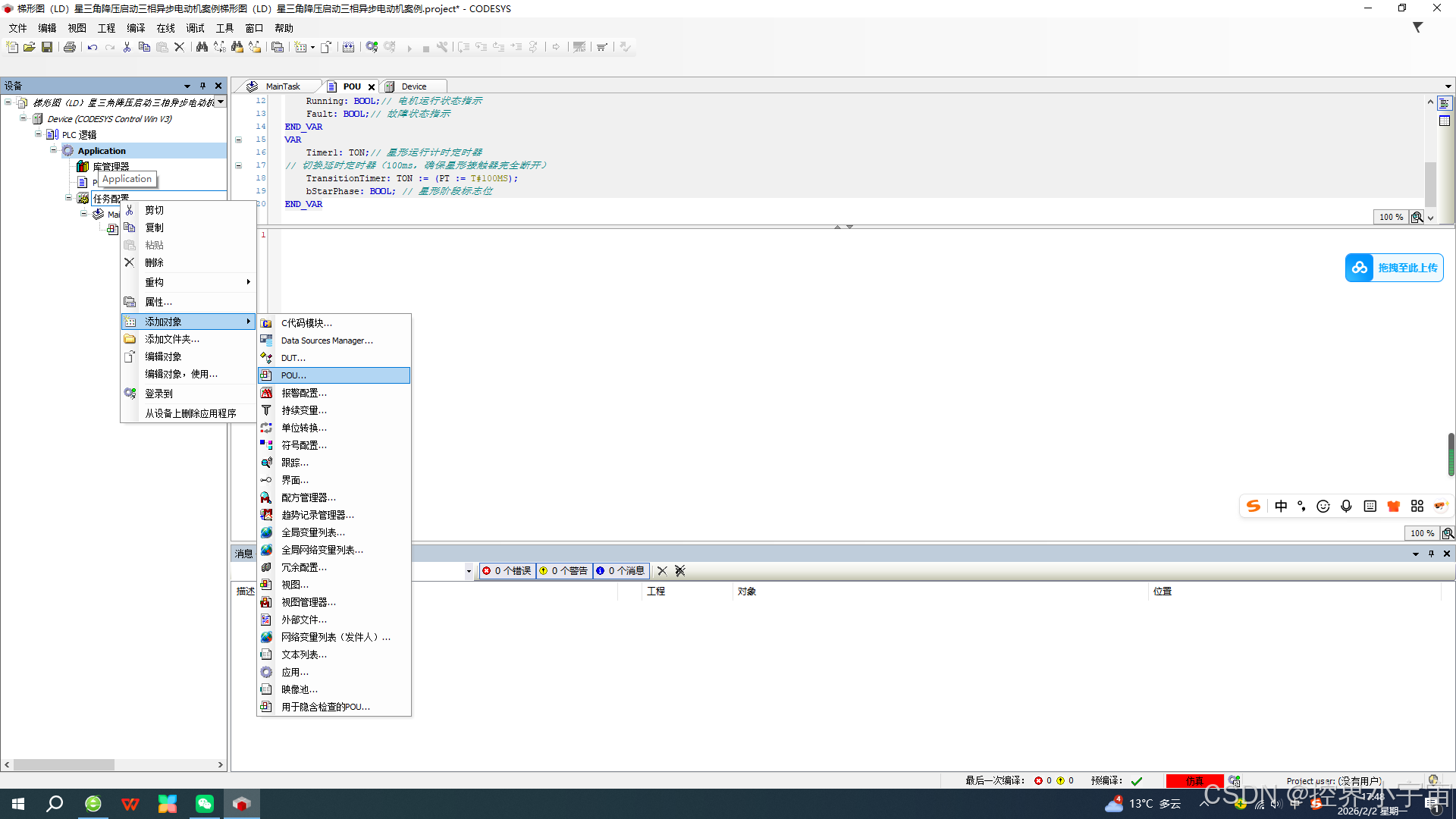

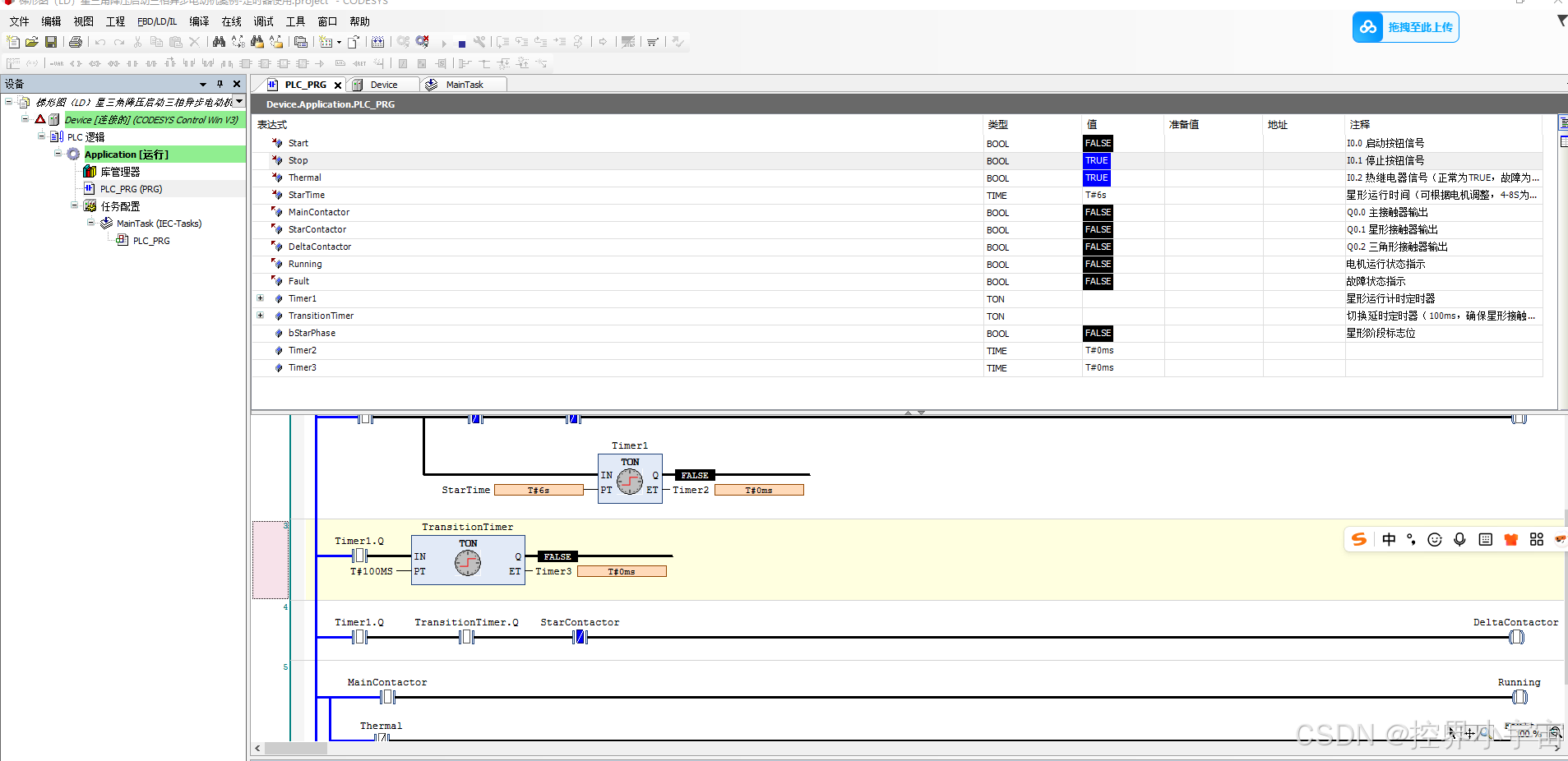

CoDeSys入门实战一起学习(二十七):梯形图(LD)星三角降压启动三相异步电动机案例-定时器使用

切换延时完成后(TransitionTimer.Q=1),且星形接触器已断开(StarContactor=0),则吸合三角形接触器(DeltaContactor),电机转入三角形全压运行。当按下启动按钮(Start=1)、停止按钮未按下(Stop=0)、且热继电器正常(Thermal=1)时,主接触器(MainContactor)得电并自锁。硬件是星三角启动的物理基础,元器件选型、接线规范直接决定

三相异步电动机星三角降压启动:从硬件到PLC编程全解析

在工业控制场景中,三相异步电动机直接启动时的启动电流通常可达额定电流的5-7倍,易对电网和电机本身造成冲击。星三角(Y-Δ)降压启动作为成本低、可靠性高的降压启动方式,能将启动电流降至全压启动的1/3,是中小型异步电机启动的首选方案。本文将从硬件安装、PLC编程、调试优化等维度,完整讲解星三角降压启动的实施流程。

一、硬件安装:基础保障,安全第一

硬件是星三角启动的物理基础,元器件选型、接线规范直接决定系统稳定性,核心是实现“星形启动-延时切换-三角形运行”的物理回路,同时做好互锁保护。

1. 核心元器件清单

|

类别 |

器件名称 |

作用说明 |

|

主器件 |

三相异步电动机 |

被控负载 |

|

主接触器(KM1) |

控制主电源通断 |

|

|

星形接触器(KM2) |

构建电机星形连接回路 |

|

|

三角形接触器(KM3) |

构建电机三角形连接回路 |

|

|

热继电器(FR) |

电机过载保护 |

|

|

启动/停止按钮 |

手动控制电机启停 |

|

|

辅助器件 |

断路器/熔断器 |

短路保护 |

|

控制变压器(可选) |

为控制回路提供安全电压(如AC24V/36V) |

|

|

接线端子/导线 |

主回路选4mm²以上,控制回路选1.5mm² |

2. 主回路接线步骤(关键)

主回路的核心是通过接触器切换电机绕组的连接方式,接线错误会直接导致电机故障,步骤如下:

- 电源接入:三相电源L1、L2、L3接断路器进线端,断路器出线端接主接触器KM1进线端;

- 电机绕组连接:

- KM1出线端U1、V1、W1对应接电机端子U1、V1、W1;

- 星形接触器KM2:将电机端子U2、V2、W2短接,形成星形“星点”;

- 三角形接触器KM3:U2接W1、V2接U1、W2接V1,形成三角形闭环;

3.互锁防护:KM2和KM3之间必须同时设置机械互锁(接触器物理结构防同时闭合)和电气互锁(线圈回路串入对方常闭触点),杜绝两者同时得电。

3. 控制回路接线

控制回路聚焦“安全”和“时序”,核心是串联保护触点、实现电气互锁:

- 安全回路串联:热继电器常闭触点、停止按钮常闭触点串联在控制回路前端,任一触发即切断控制电源;

- 接触器电气互锁:KM2常闭触点串入KM3线圈回路,KM3常闭触点串入KM2线圈回路;

- 时间控制:传统方案用时间继电器KT控制切换,PLC方案则通过程序定时器替代。

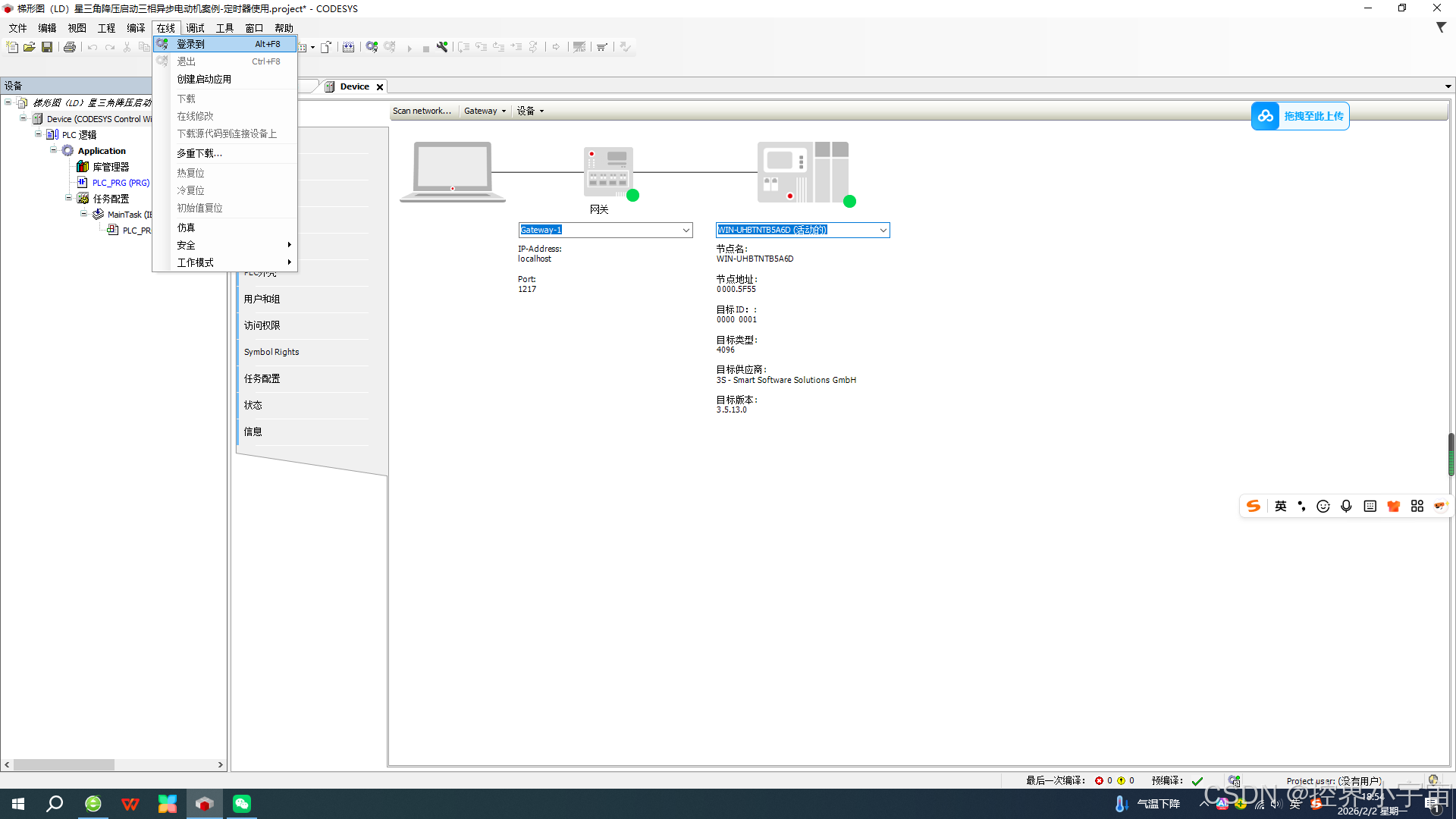

二、PLC编程:精准控制时序(西门子S7-1200/1500为例)

相比传统继电器控制,PLC编程更灵活、易调试,能精准控制星三角切换时序,还可扩展保护功能。

1. I/O地址分配

先明确PLC输入输出与硬件的对应关系,是编程的基础:

|

PLC地址 |

元件 |

说明 |

|

I0.0 |

SB1 |

启动按钮(常开) |

|

I0.1 |

SB2 |

停止按钮(常闭) |

|

I0.2 |

FR |

热继电器(常闭,故障时断开) |

|

Q0.0 |

KM1 |

主接触器线圈 |

|

Q0.1 |

KM2 |

星形接触器线圈 |

|

Q0.2 |

KM3 |

三角形接触器线圈 |

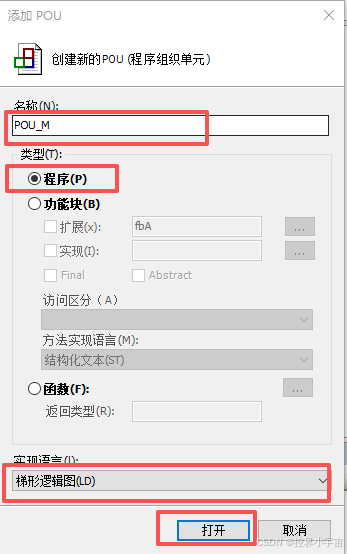

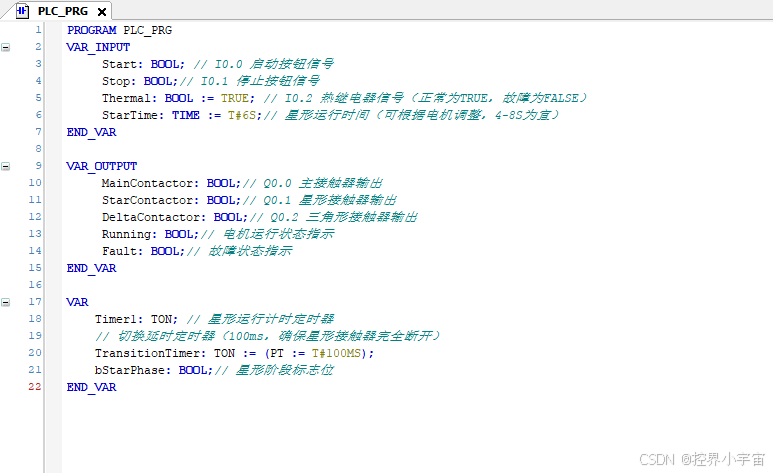

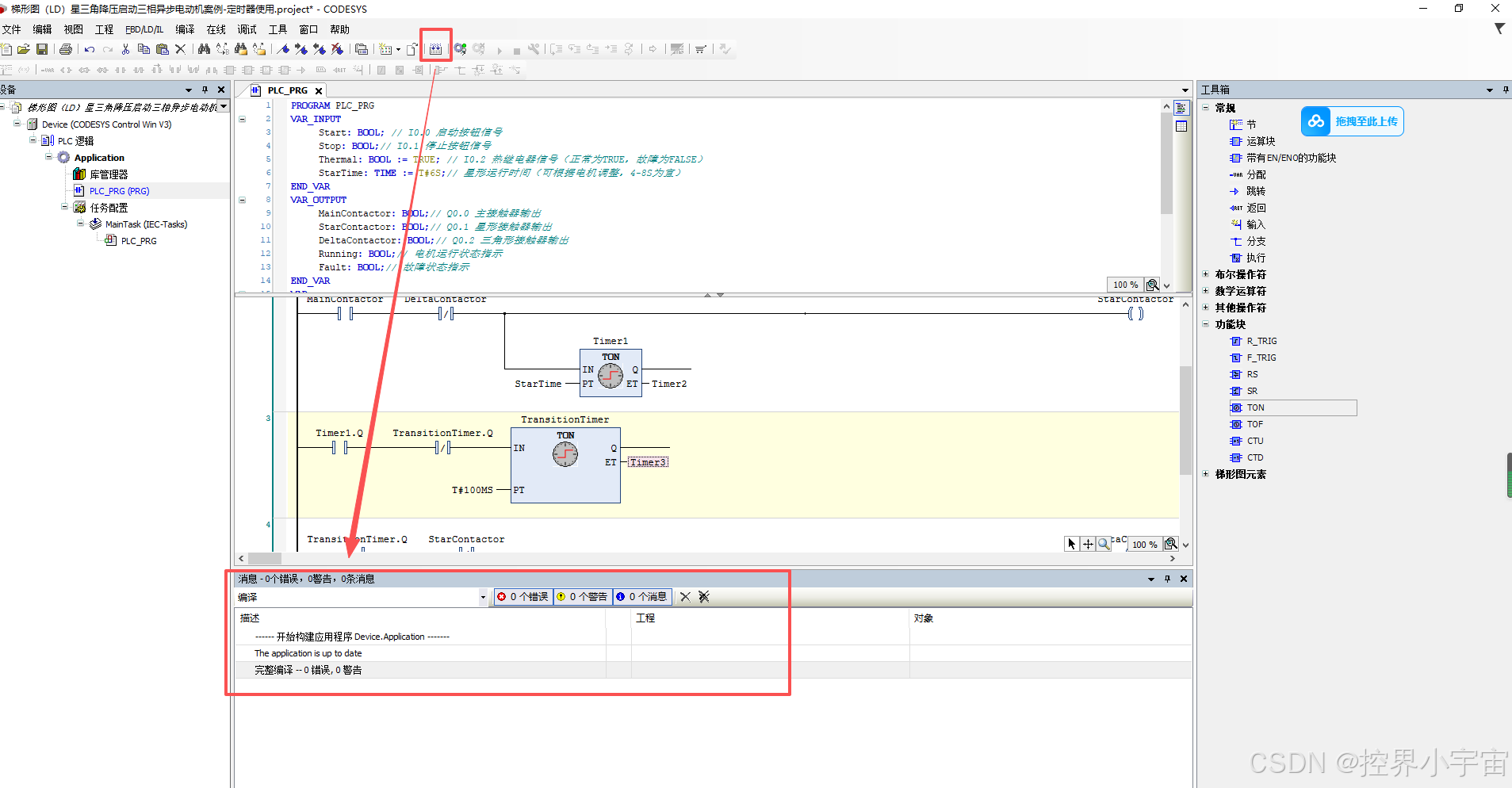

2. 梯形图完整程序

以下程序基于西门子梯形图编写,包含安全保护、时序控制、状态管理核心逻辑:

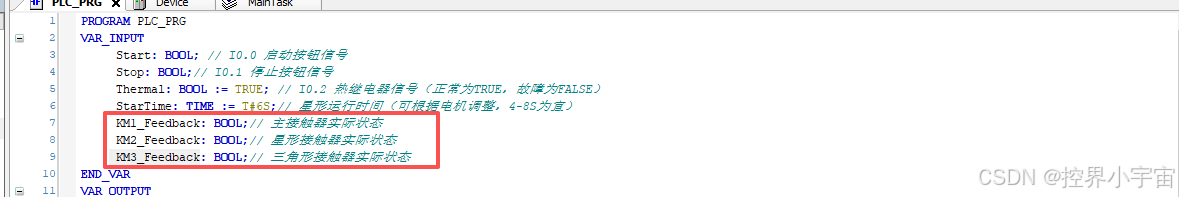

变量声明:

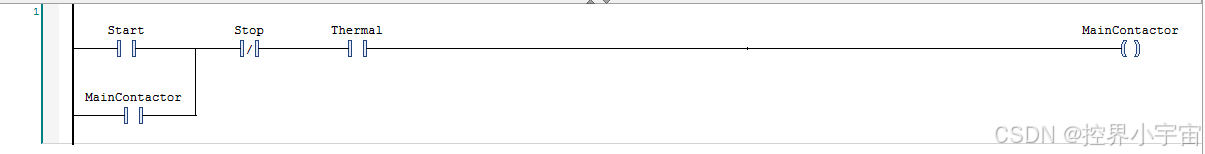

网络 1:启动条件与主接触器控制

当按下启动按钮(Start=1)、停止按钮未按下(Stop=0)、且热继电器正常(Thermal=1)时,主接触器(MainContactor)得电并自锁。

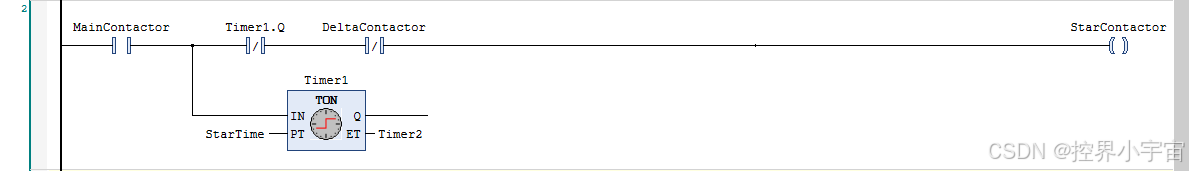

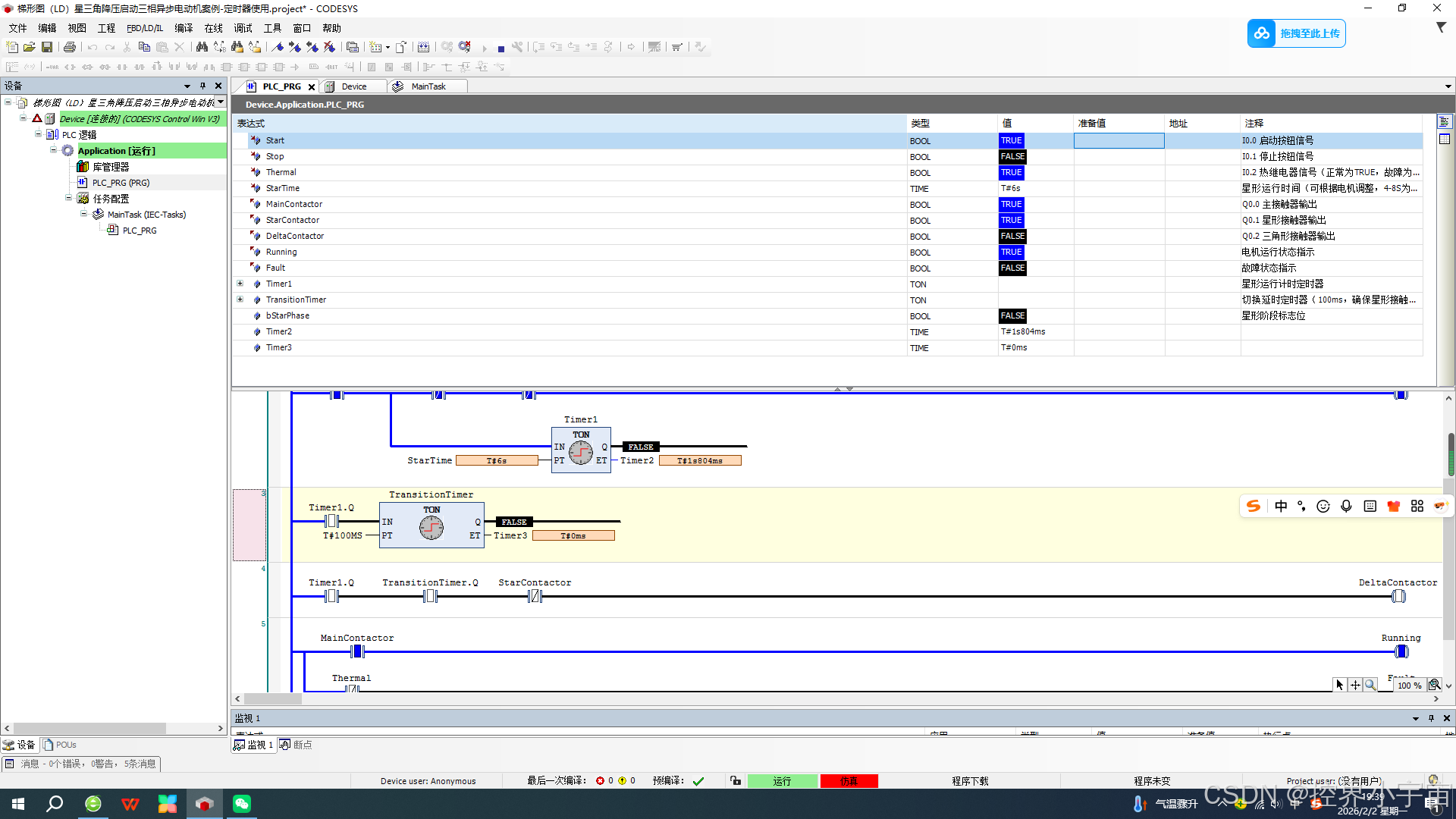

网络 2:星形启动阶段与计时

-

当主接触器吸合(MainContactor=1)且三角形接触器未吸合(DeltaContactor=0)时,星形接触器(StarContactor)得电。

-

星形接触器吸合后,启动定时器(Timer1)开始计时,计时时间为预设的星形运行时间(StarTime,例如6秒)。

-

同时置位星形阶段标志位(bStarPhase),用于状态指示(若需要)。

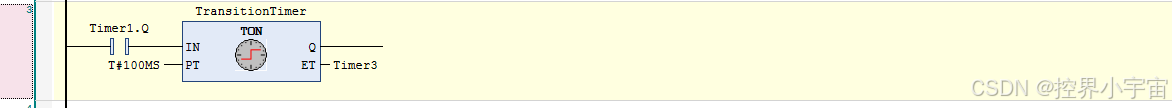

网络 3:星三角切换延时

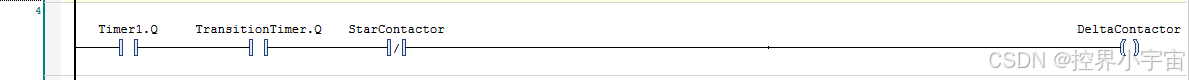

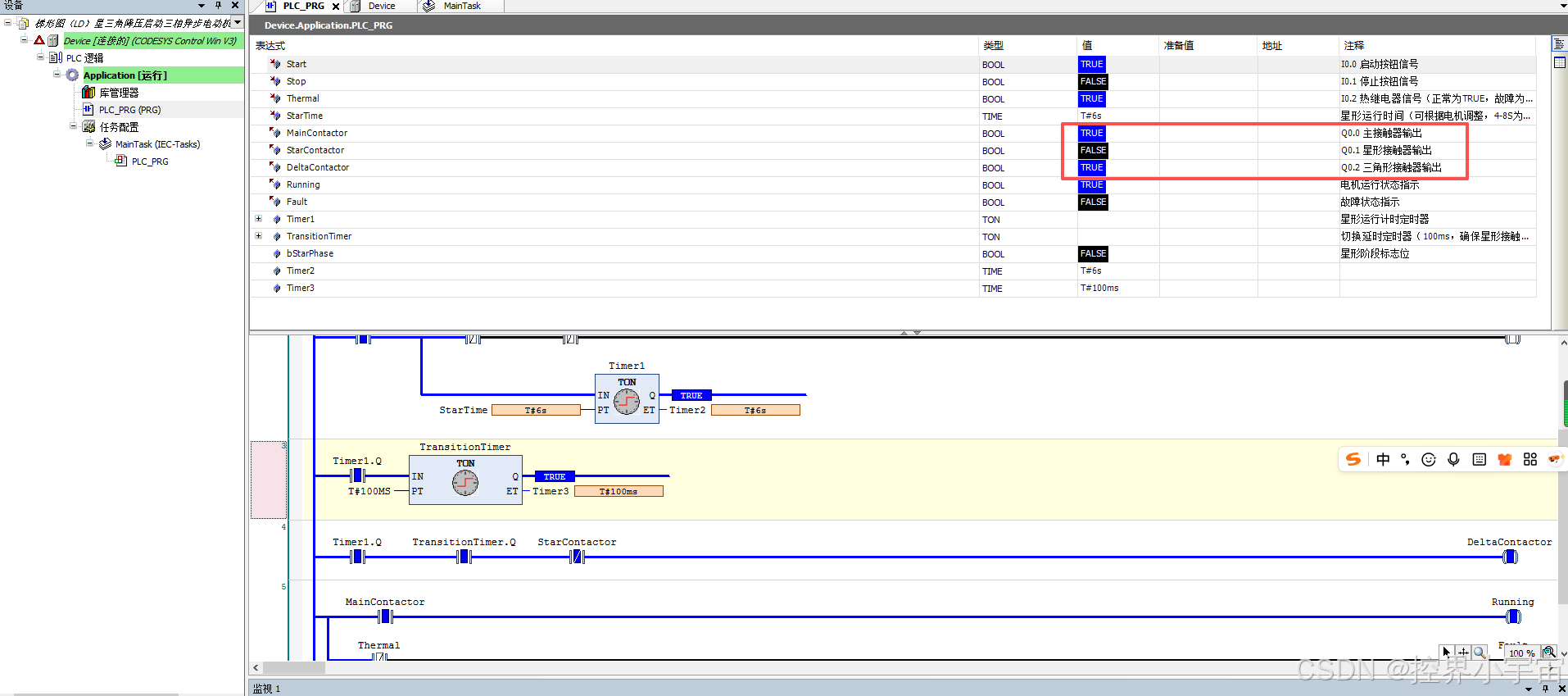

网络 4:三角形运行阶段

切换延时完成后(TransitionTimer.Q=1),且星形接触器已断开(StarContactor=0),则吸合三角形接触器(DeltaContactor),电机转入三角形全压运行。

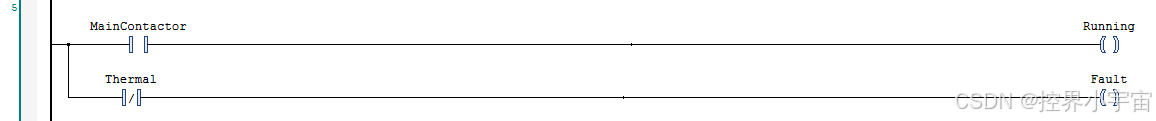

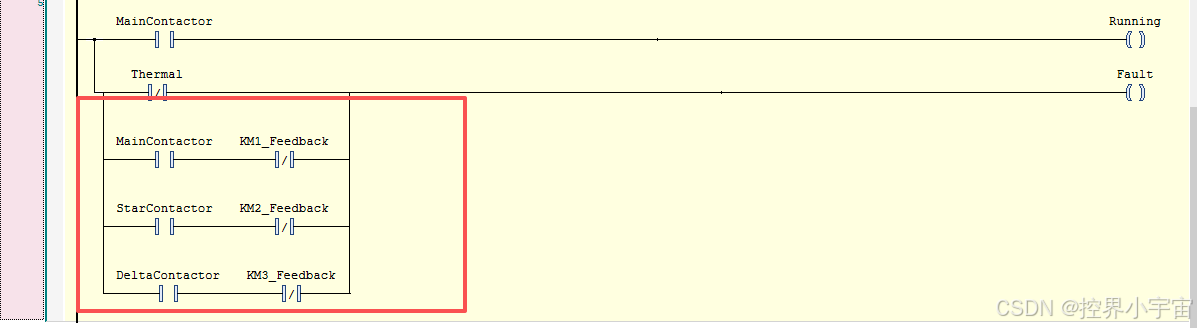

网络 5:运行状态与故障指示

-

当主接触器吸合时,运行指示灯(Running)亮起。

-

当热继电器动作(Thermal=0)时,故障指示灯(Fault)亮起。

3. 程序核心解析

- 安全保护双保险:过载保护:通过Thermal信号检测热继电器状态,动作后立即停机;互锁保护:实时检测StarContactor和DeltaContactor是否同时得电,避免短路;

- 两段延时控制:星形运行延时(StarTime):默认6秒,适配电机启动特性,重载可延长;切换延时(100ms):避免星/三角接触器“抢电”,确保星形接触器完全断开后再合三角形;

- 状态可视化:通过Running和Fault输出,可直接对接指示灯,方便现场排查。

三、调试步骤:从空载到带载,逐步验证

调试是确保系统可靠运行的关键,需遵循“先空载、后时序、再带载”的原则:

1. 空载测试

断开电机接线,仅测试接触器动作:

- 按下启动按钮,验证KM1、KM2先闭合,延时后KM2断开、KM3闭合;

- 手动强制KM2、KM3同时闭合,验证互锁是否生效(应无法同时闭合);

2. 时序测试

用万用表/示波器测量切换时序:

- 星形运行时间是否符合设定值;

- 切换延时是否≥100ms,确保KM2完全断开后KM3才闭合;

3. 带载测试

接入电机,逐步增加负载:

- 用钳形电流表测启动电流:星形启动电流应为全压启动的1/3;

- 观察切换瞬间电流冲击,无跳闸、无异常噪音即为正常;

四、常见问题与解决方案

|

问题现象 |

原因分析 |

解决方案 |

|

切换时跳闸 |

切换延时不足/接触器灭弧差 |

延长切换延时至100-200ms;更换大容量接触器 |

|

电机反转 |

三角形接法相序错误 |

修正接线:U2-W1、V2-U1、W2-V1 |

|

启动时间不合适 |

星形时间与负载不匹配 |

重载延长StarTime(8-10S),轻载缩短(4-6S) |

|

接触器粘连 |

接触器容量不足/触点烧蚀 |

更换匹配容量的接触器;增加触点状态反馈 |

五、优化建议:提升系统智能化

基础程序满足启动需求,可通过以下优化增强可靠性:

1. 增加接触器状态反馈

接入接触器辅助触点,验证输出与实际状态一致,避免“指令发出去,接触器没动作”:

|

|

总结

- 星三角降压启动的核心是“先星形降压启动,延时后切换为三角形全压运行”,硬件上必须做好KM2/KM3的机械+电气互锁;

- PLC编程需重点关注“两段延时”(星形运行延时、切换间隔延时)和安全保护(过载、互锁、状态校验);

- 调试遵循“空载→时序→带载”步骤,根据电机负载特性调整参数,可通过增加反馈、电流监测提升系统可靠性。

实际应用中,需结合电机额定功率、负载类型(恒转矩/变转矩)调整星形运行时间、接触器容量等参数,才能实现安全、高效的启动控制。

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)