在线 PCBA 插件光学检测(DIP AOI)系统的技术结构与应用分析

DIP插件工艺在PCBA生产中仍广泛应用,但其人工参与度高导致质量问题频发。在线DIPAOI系统通过工业光学成像、图像处理和智能算法,可有效检测漏插、错插、极性错误等缺陷。系统采用高像素相机、多角度照明和混合检测算法(规则+AI),具备可视化结果展示和产线联动功能。主要应用于焊接前质量拦截,能显著提升制程稳定性。未来DIPAOI技术将向算法泛化、高效部署和系统集成方向发展,成为智能制造的重要环节。

在 PCBA 生产流程中,DIP(Dual In-line Package)插件工艺依然广泛存在于电源类、工控类、汽车电子等产品中。相比 SMT 工艺,DIP 插件具有器件尺寸大、形态差异明显、人工参与度高等特点,其质量问题主要集中在以下方面:

-

漏插、错插、多插

-

插件极性错误

-

元器件高度、姿态异常

-

焊接前插件完整性缺陷

因此,在回流焊或波峰焊之前,引入 在线插件光学检测(DIP AOI),成为提升整体良率的重要技术手段。

在线 DIP AOI 系统的整体架构

从系统结构来看,在线 DIP AOI 设备通常由以下几个核心模块组成:

-

工业光学成像系统

包括高分辨率工业相机、远心或高景深镜头,以及多角度照明光源,用于获取插件区域的稳定图像。 -

图像采集与处理单元

通过高速图像采集卡或千兆网接口,将原始图像实时传输至计算单元。 -

检测算法模块

结合传统图像处理与 AI 算法,对插件状态进行识别与分类。 -

产线交互与控制接口

与前后段设备进行信号联动,实现在线检测、报警与分流。

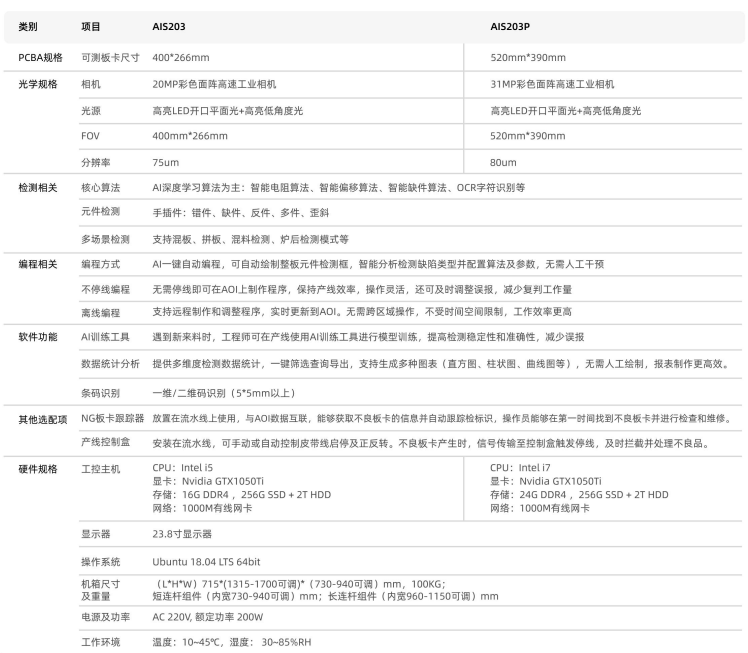

从图片信息可见,AIS 20X 系列即属于典型的 在线式 PCBA 插件光学检测设备,主要部署于插件完成后的产线节点。

可检测项目与典型缺陷类型

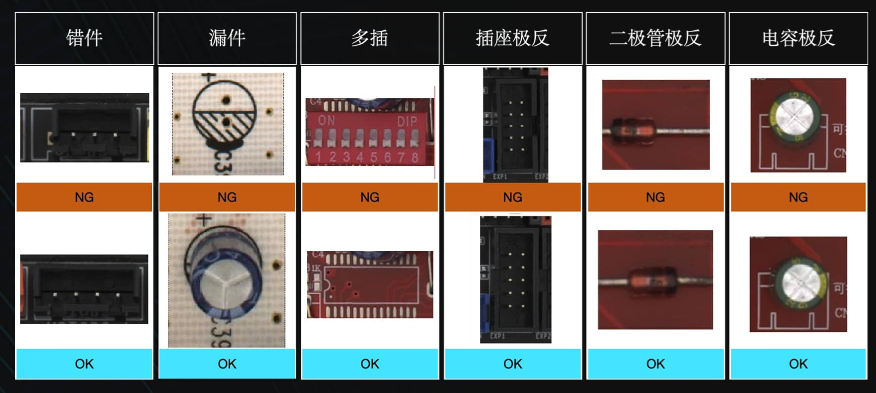

结合页面展示的“实测项目”,在线 DIP AOI 系统主要覆盖以下检测内容:

-

错件检测:器件型号、外形与BOM不匹配

-

漏件检测:应插位置未检测到器件

-

多插检测:同一插件位存在多个器件

-

插反检测:二极管、电解电容等极性器件方向错误

-

插件不良:器件歪斜、未完全插入等状态异常

这类检测对系统在 器件识别能力、极性判定精度以及抗干扰能力 上提出了较高要求。

光学成像与分辨率设计要点

从规格信息来看,该类设备在光学设计上通常具备以下特点:

-

高像素工业相机(20MP / 31MP 级别)

-

较大视野范围(FOV),用于覆盖整板插件区域

-

多角度高亮度照明,增强器件边缘与极性特征

在 DIP 插件检测中,相比 SMT 焊点检测,更强调 器件轮廓、引脚位置与高度信息的稳定呈现,因此照明一致性和成像畸变控制尤为关键。

检测算法与 AI 应用方式

从技术实现角度看,当前在线 DIP AOI 的检测算法通常采用 混合模式:

-

基于规则的检测:

用于器件位置、尺寸、引脚数量等明确特征判断; -

基于 AI 的识别算法:

用于复杂外形、多型号器件区分,以及极性与异常状态识别。

页面信息中提到的算法类型包括智能识别、智能分类以及字符识别(OCR),说明系统不仅关注插件本体,也支持对器件丝印信息的辅助判定。

软件功能与数据处理能力

从工程应用角度,DIP AOI 系统的软件功能同样重要,主要体现在:

-

检测结果可视化:缺陷位置、类型直观展示

-

数据统计与追溯:按批次、时间维度输出检测数据

-

NG 标识与产线联动:通过灯光或信号进行异常提示

-

参数与模型更新机制:适应多品种、小批量生产需求

这些功能决定了设备是否真正具备“在线检测”的实用价值,而不仅是单点检测工具。

工程应用场景与价值分析

在线 DIP AOI 主要应用于以下生产场景:

-

插件完成、焊接前的质量拦截

-

人工插件工位后的质量校验

-

高可靠性产品的过程质量控制

其核心价值并不在于“替代人工”,而在于 提前发现问题、减少后段返修成本、提升整体制程稳定性。

随着电子制造复杂度持续提升,DIP 插件检测正在从人工抽检向在线智能检测演进。以 AIS 20X 为代表的在线 PCBA 插件光学检测设备,体现了当前 DIP AOI 在光学成像、算法融合以及产线集成方面的发展方向。

从技术角度看,未来 DIP AOI 的竞争重点,将集中在 算法泛化能力、部署效率以及与制造数据系统的深度融合 上。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)