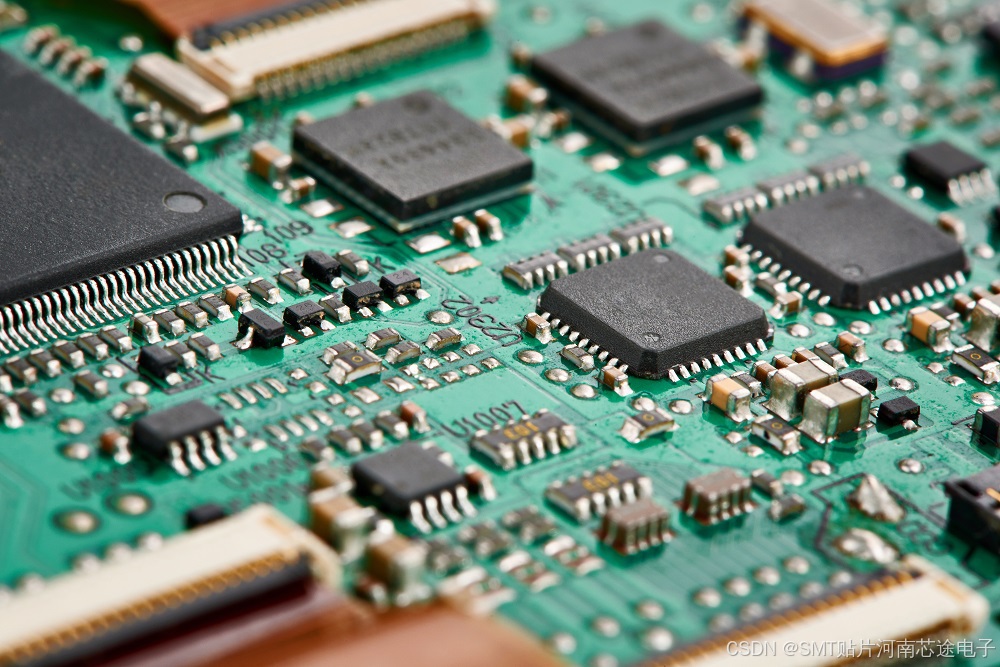

SMT精密贴片工艺—电子制造的核心引擎

SMT贴片技术已成为现代电子制造的核心工艺,其高密度、高效率和高质量的特点推动着电子产品向轻薄化、智能化发展。工艺要点包括精密贴装、锡膏印刷和回流焊接,精度可达±15μm。检测体系采用AOI、X射线等技术确保质量。未来趋势是智能化、柔性化和绿色化,AI质检和MES系统将提升生产质量与效率。SMT技术将持续为5G、物联网等新兴领域提供关键制造支撑。

在电子产品日益走向轻薄化、高性能化、智能化的今天,表面贴装技术(Surface Mount Technology,简称SMT)已成为现代电子制造业不可或缺的核心工艺。从智能手机、可穿戴设备到工业控制、汽车电子,精密元件的可靠贴装直接决定了电子产品的最终性能、稳定性和市场竞争力。深入理解SMT贴片工艺的技术要点与发展趋势,对于电子企业提升产品品质、优化制造成本具有重要的战略意义。

SMT工艺的核心优势

与传统的通孔插装技术(THT)相比,SMT技术具有革命性的优势。首先,SMT工艺能够大幅提高电路板的组装密度。由于表面贴装元件无需预留插孔,元器件可以直接贴装在PCB板表面,这使得电路板的布线空间得到极大释放,为电子产品的小型化、轻量化提供了技术保障。其次,SMT贴片工艺适合自动化大规模生产。全自动贴片机能够以极高的速度和精度完成元件贴装,生产效率是传统手工插装的数十倍甚至上百倍,显著降低了单位产品的制造成本。此外,SMT焊接质量更加稳定可靠,回流焊接工艺能够确保焊点的一致性,减少了人为因素带来的质量波动。

精密贴片的技术要点

贴片精度是衡量SMT工艺水平的关键指标。随着电子元件封装尺寸的不断缩小,01005(0.4mm×0.2mm)、0201等微型元件已经从高端产品走向普及,这给贴片工艺带来了前所未有的挑战。现代高速贴片机配备高精度直线电机和线性编码器,结合先进的视觉对位系统,能够实现±15μm甚至更高的贴装精度,确保微型元件能够准确贴装到预定的焊盘位置。

锡膏印刷是SMT工艺的第一道关键工序。焊膏印刷质量直接决定了后续贴装和焊接的良率。高精度全自动锡膏印刷机配合精密激光钢网,能够将焊膏精确地涂布到PCB焊盘上,厚度误差可控制在±25μm以内。为了适应微型元件的贴装需求,钢网开口技术也在不断演进,纳米涂层和电铸工艺使得钢网开口尺寸更加精确,面积比可下探至0.55,有效解决了微型元件少锡、虚焊等焊接缺陷问题。

回流焊接是SMT工艺的核心环节。现代回流焊炉通常配备多个温区,能够精确控制预热、恒温、回流、冷却等各个阶段的温度曲线。通过优化回流焊温度参数,可以有效避免冷焊、虚焊、桥接等常见焊接缺陷,确保焊点饱满、光亮、可靠。对于无铅焊接工艺,由于焊锡熔点相对较高,温度控制更加严格,需要通过氮气保护等手段减少氧化,提高焊接质量。

质量检测体系

完善的检测体系是保障SMT贴片质量的重要屏障。自动光学检测(AOI)设备能够在锡膏印刷后、元件贴装后、回流焊接后等多个关键节点进行实时检测,自动识别元件缺失、极性反向、偏移、立碑、少锡等多种缺陷,缺陷检出率可达99.99%以上。对于BGA、QFN等隐藏焊点,X射线检测技术能够透视焊点内部结构,分析空洞率、裂纹、短路等问题,确保焊接的可靠性。功能测试(FCT)则模拟实际工作场景,对PCBA进行通电功能验证,覆盖电压、电流、通信协议等关键指标,确保产品能够正常工作。

技术发展趋势

面向未来,SMT贴片工艺正朝着智能化、柔性化、绿色化方向持续演进。AI技术与SMT工艺的深度融合正在改变传统的生产模式。AI视觉质检通过深度学习算法识别微米级缺陷,不仅提高了检测精度,还能通过数据分析反哺工艺优化,实现"零缺陷"渐进曲线。MES制造执行系统实现全流程追溯,从物料到成品的每一步都有完整记录,满足汽车、医疗等高可靠性行业的要求。

柔性制造系统的发展使得单条生产线能够同时处理多种不同产品,换线时间大幅缩短,适应了多品种、小批量的市场需求。模块化设备设计使得贴片头、供料器等关键部件可以快速更换,生产更加灵活高效。绿色制造理念贯穿整个生产过程,无铅焊料、低温锡膏、氮气回流焊等环保技术的应用,有效降低了能耗和排放,响应了全球碳中和目标。

SMT精密贴片工艺作为电子制造的核心引擎,其技术水平直接影响着电子产品的性能、质量和成本。随着5G、物联网、人工智能等新兴技术的快速发展,SMT工艺将继续演进,为电子产业的创新发展提供坚实的技术支撑。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)