延凡 AI 工业视觉分析算法平台:赋能制造业质量与效率双提升

延凡 AI 工业视觉分析算法平台作为制造业数智化转型的核心技术支撑,通过 AI 大模型与工业视觉技术的深度融合,为制造企业提供了一套高效、精准、智能的视觉分析解决方案。未来,平台将进一步强化大模型自学习能力,拓展更多行业应用场景,支持更复杂的工业视觉分析任务,推动制造业向更高质量、更高效率、更低成本的方向发展,助力 “中国制造 2025” 战略落地。

延凡 AI 工业视觉分析算法平台是延凡科技(延凡慧飞)依托 AI 大模型、数字孪生、工业物联网、边缘计算等前沿技术打造的核心算法引擎,是延凡智慧工厂解决方案的重要组成部分,专注于工业场景下的视觉分析与智能决策,为制造企业提供从图像采集、算法分析到结果输出的全链路视觉解决方案。

一、核心定位与价值主张

该平台以 “数据驱动、智能决策、质量零缺陷、效率最大化” 为核心价值,旨在帮助制造企业实现从 “经验驱动” 到 “数据驱动” 的根本性转变,解决传统人工检测效率低、成本高、误检率高、无法实时分析等痛点,最终达成降本增效、质量提升、绿色低碳、柔性生产四大核心目标。

平台核心价值体现在:

检测精度:达 0.01mm 级,远超人工检测极限

识别准确率:达 99.95%,误检率 < 0.05%,确保产品质量一致性

实时响应:分析响应 < 1 秒,满足高速生产线实时检测需求

成本降低:可替代 80%-100% 人工检测,6 个月内实现投资回报

二、技术架构与核心能力

1. 多层级技术架构

平台采用 “感知层 - 算法层 - 应用层 - 管理层” 四层架构,实现端到端的工业视觉分析闭环:

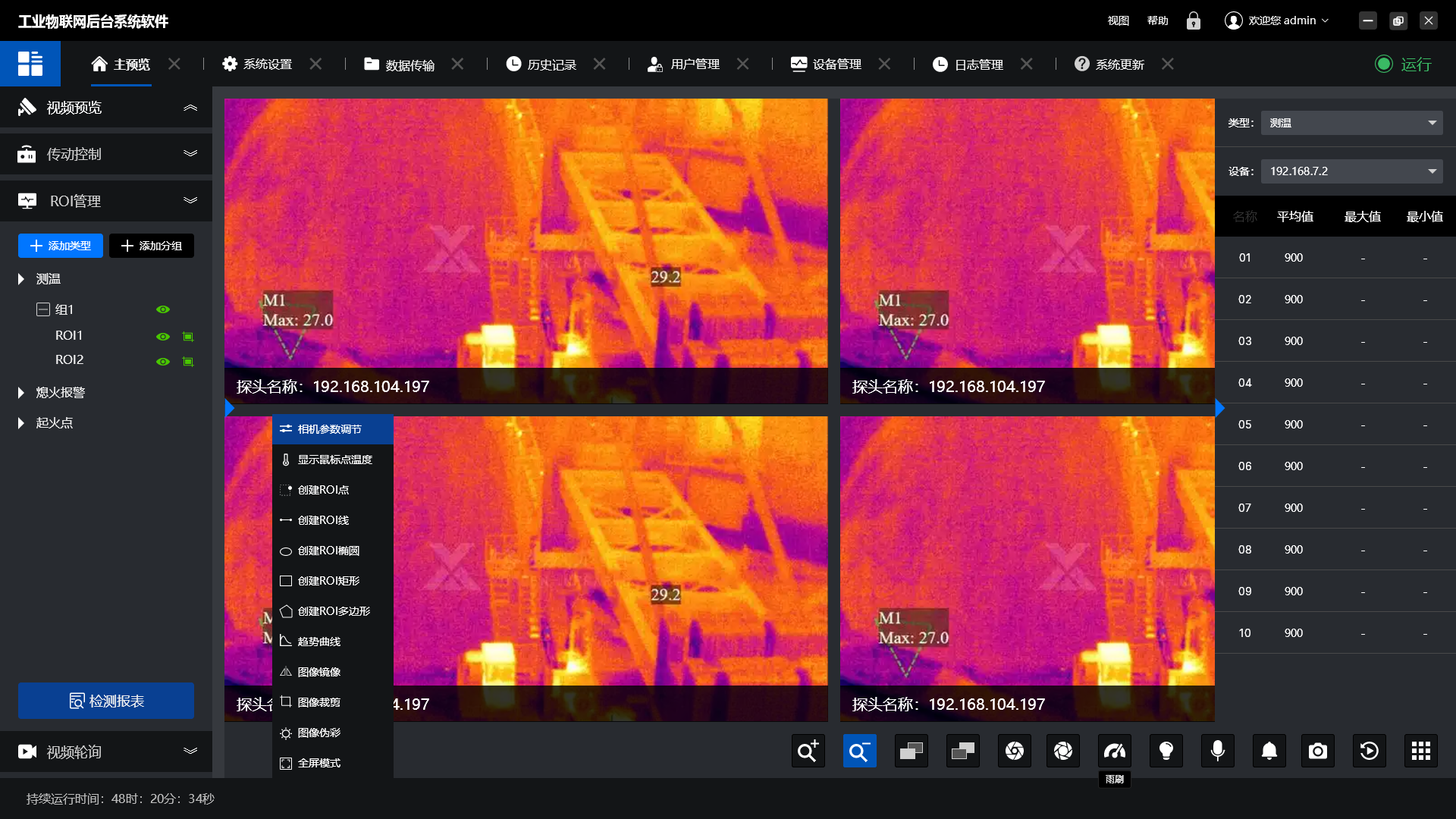

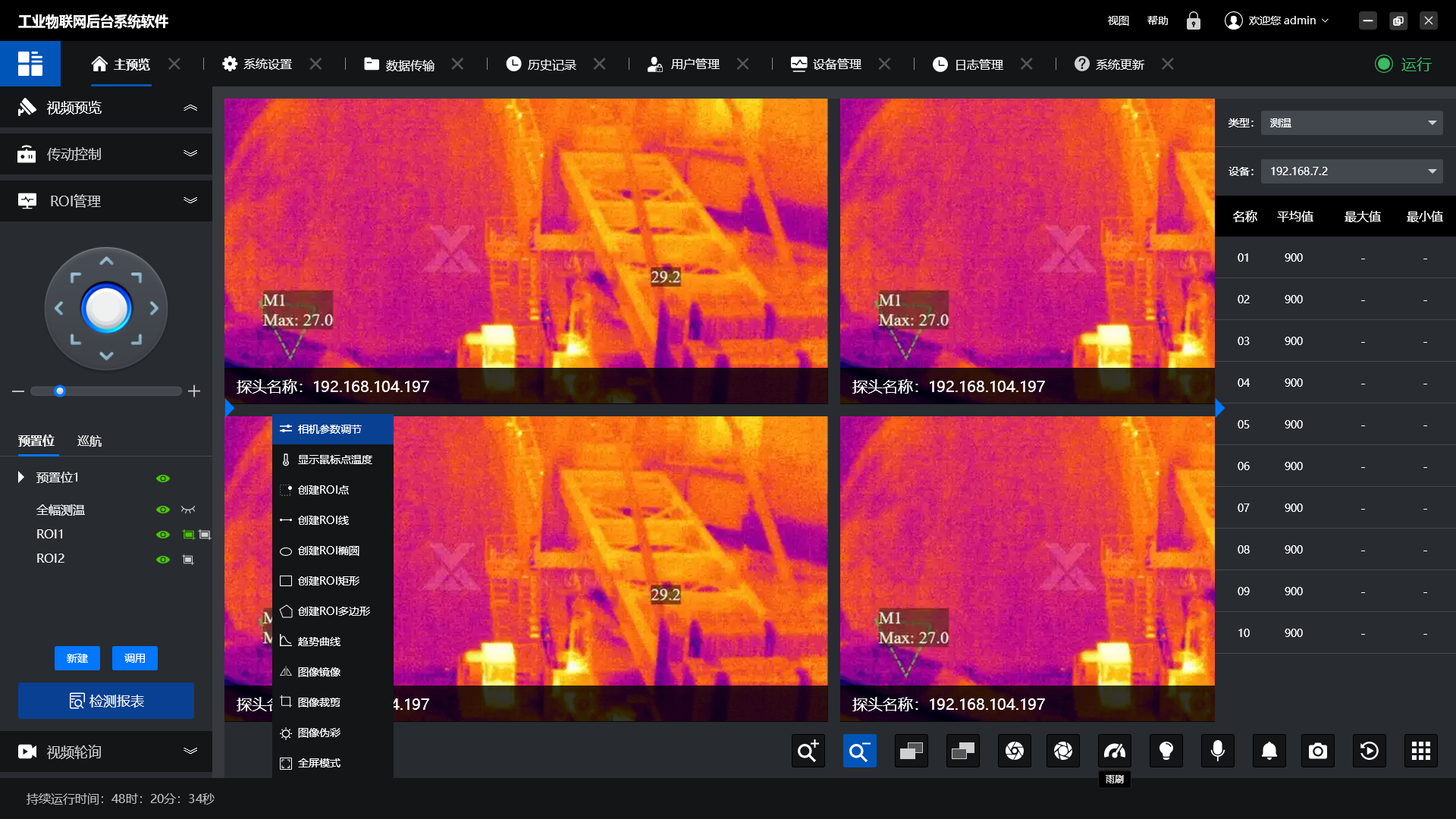

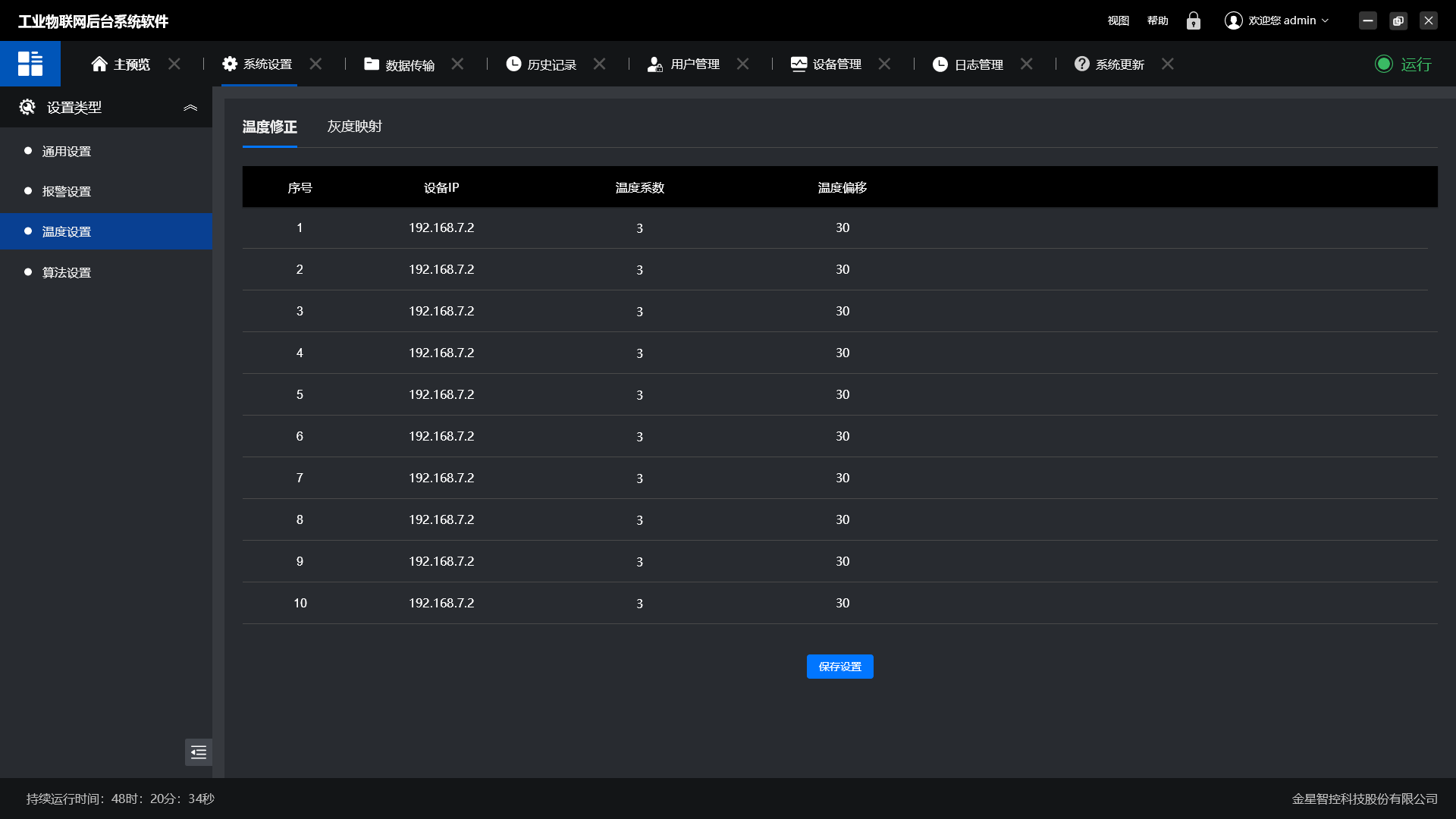

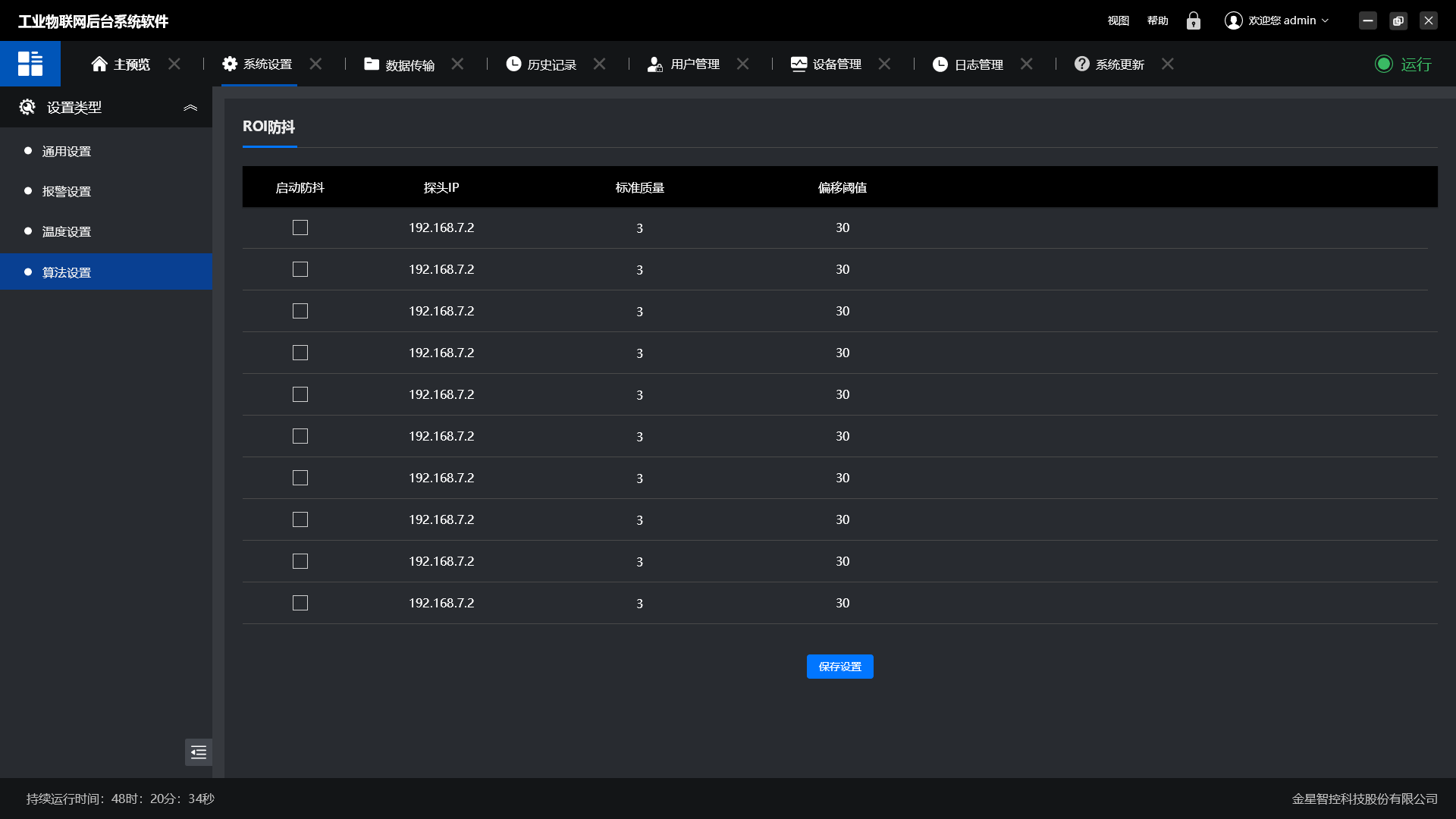

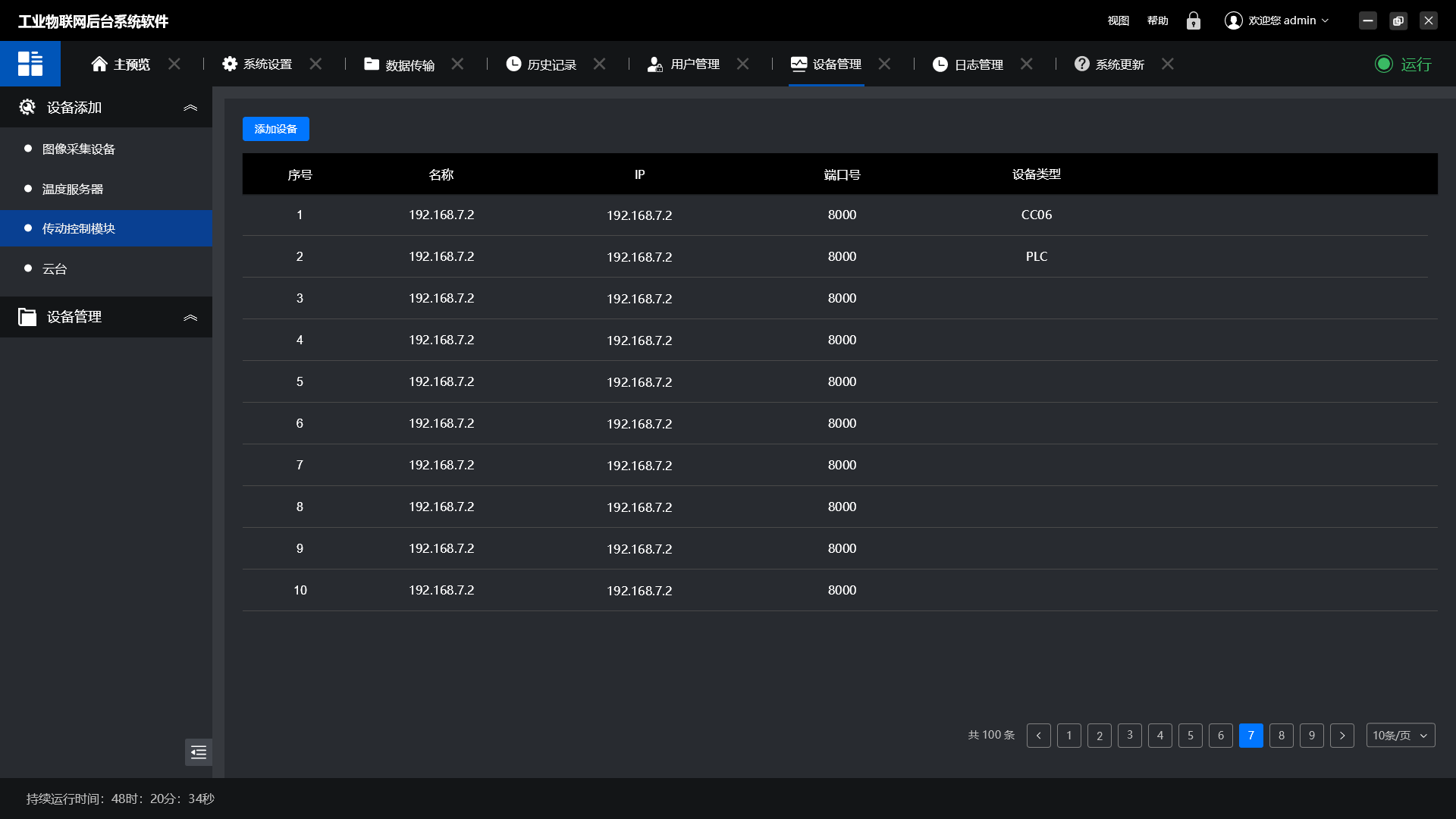

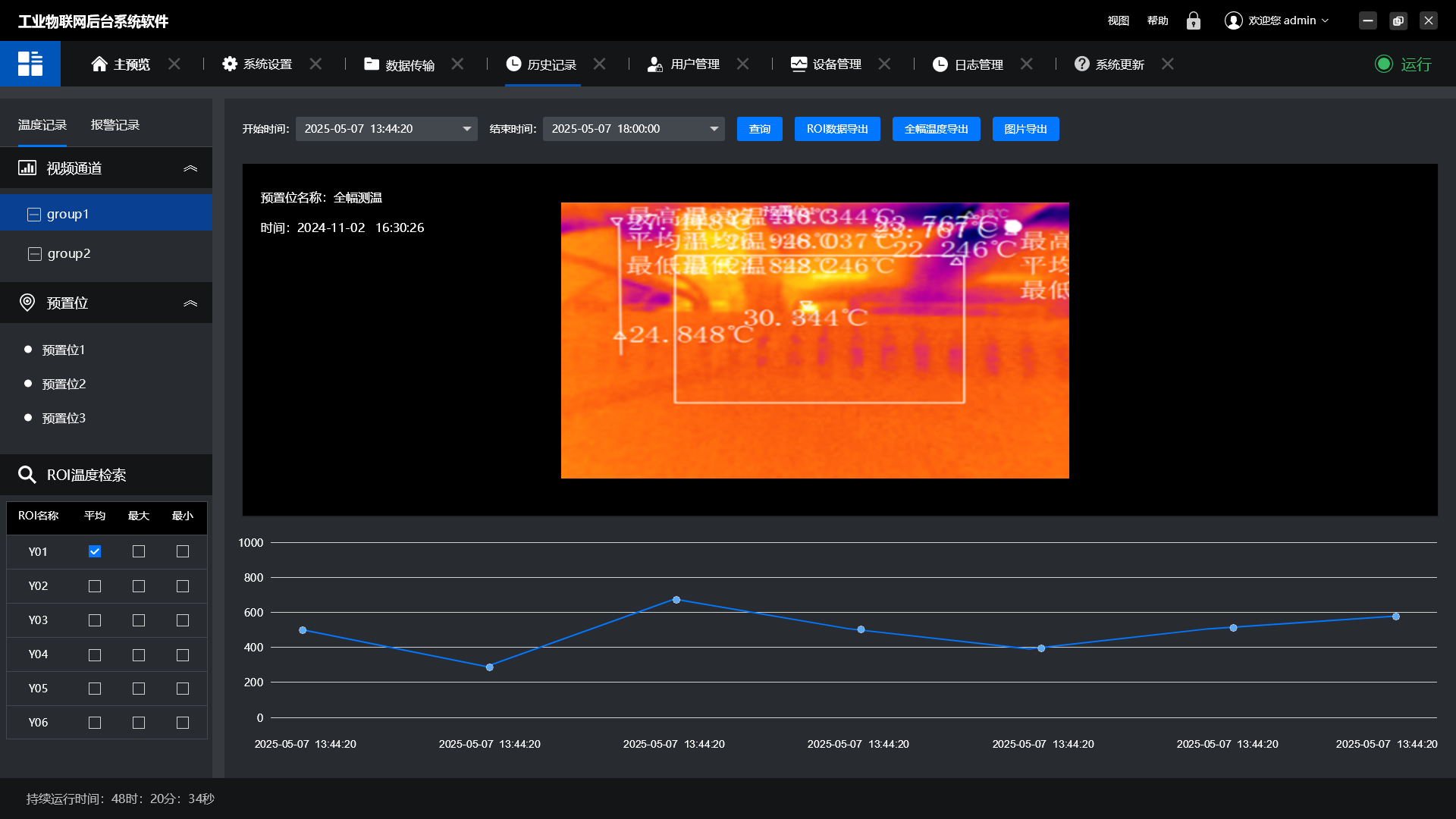

感知终端层:工业级全场景数据采集网络,包括 2D/3D 视觉检测相机、激光轮廓仪、红外热成像设备、高精度称重设备等,适配电子、机械、汽车零部件等多行业

AI 算法层:核心算法引擎,融合自研深度学习算法、YOLO 目标检测、图像语义分割、SPC 统计过程控制等技术,内置 30 + 行业算法模型和 1000 + 缺陷库

智能应用层:场景化智能应用模块,覆盖质量检测、生产监控、设备运维、安全合规等全场景

云端管理层:基于低代码架构搭建,支持拖拉拽式配置,集成数字孪生(虚幻引擎 5 渲染)、GIS 地理信息系统等功能,实现全域态势可视化监控。

2. 核心算法能力

平台具备四大核心算法能力,全面覆盖工业视觉应用场景:

|

算法类型 |

核心功能 |

应用场景 |

|---|---|---|

| 缺陷检测算法 |

融合 2D/3D 视觉 + 红外热成像技术,多维度缺陷识别,自动学习新缺陷 |

电子元器件、汽车零部件、3C 产品表面缺陷检测 |

| 目标识别算法 |

高精度目标定位、计数、分类,支持复杂背景下的目标提取 |

零部件装配检测、物料清点、包装完整性检测 |

| OCR 字符识别算法 |

工业字符、二维码、条形码精准识别,支持模糊、倾斜、破损字符 |

产品追溯码读取、零部件编号识别、批次信息采集 |

| 行为分析算法 |

实时监控生产线工人操作行为,比对 SOP 标准,预警违规操作 |

安全生产监控、操作流程标准化、工艺合规性检测 |

三、核心功能模块

三、核心功能模块

1. AI 视觉质检系统(质量 “零缺陷” 守护者)

平台核心应用模块,提供全流程质量检测与分析能力:

多维度缺陷检测:融合 2D/3D 视觉 + 红外热成像技术,检测精度达 0.01mm 级,可识别微小裂纹、划痕、凹陷、色差等缺陷

大模型缺陷识别:内置 1000 + 缺陷库,采用迁移学习技术,自动学习新缺陷,无需大量样本重新训练

实时质量分析:集成 SPC 统计过程控制,实时分析质量数据,提前预警质量波动,支持过程优化

质量追溯管理:自动记录检测数据,生成质量报告,支持产品全生命周期追溯,满足合规性要求

2. 生产过程视觉监控系统

实现生产过程的实时可视化与智能分析:

生产线状态监控:实时监测设备运行状态、物料流动情况、人员操作规范,识别生产瓶颈

物料管理与追溯:通过视觉识别实现物料自动清点、出入库管理、批次追踪,减少物料浪费

工艺参数优化:基于视觉分析数据,自动调整工艺参数,提高生产效率和产品一致性

3. 设备运维视觉分析系统

预测性维护与故障诊断的重要工具:

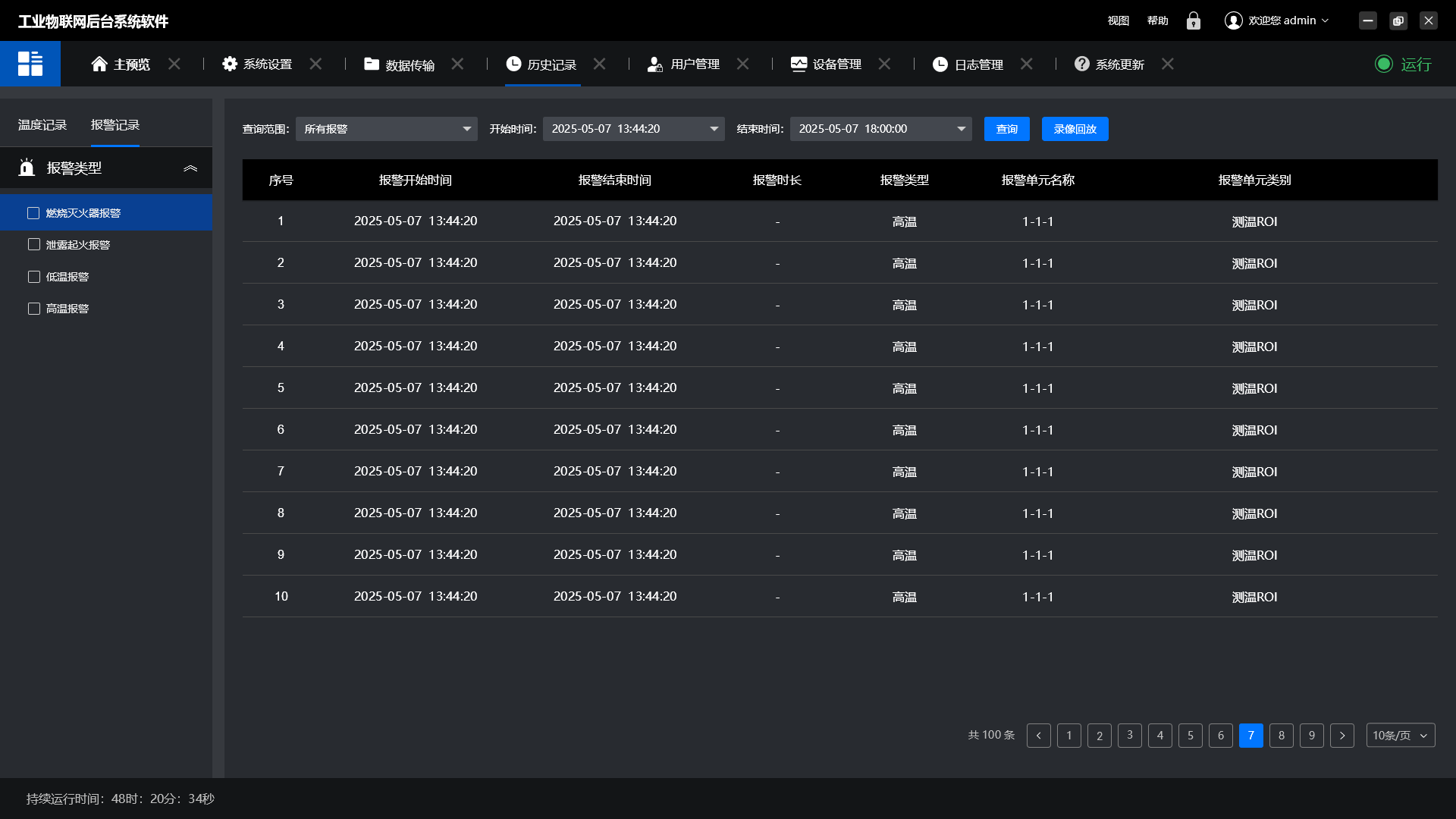

设备状态监测:通过视觉分析设备运行状态,识别异常振动、温度异常、部件松动等潜在故障

预测性维护:基于历史数据和实时监测结果,预测设备故障风险,提前安排维护,减少停机时间

备件管理优化:通过视觉识别自动记录备件使用情况,优化备件库存,降低库存成本

4. 安全生产视觉预警系统

构建工厂安全防线,实现 “被动监控” 到 “主动预警” 的转变:

人员安全监测:检测工人未穿防护服、未戴安全帽 / 口罩、违规操作等行为,实时预警

环境安全监测:识别烟火、气体泄漏(红外成像)、粉尘超标等安全隐患,及时响应

区域入侵检测:自动检测未经授权的人员或物体进入预先设定的警戒区域,保障生产安全

四、行业适配与应用场景

平台采用模块化设计,支持快速适配 20 + 制造行业,覆盖全产业链的视觉分析需求:

1. 电子制造行业

半导体芯片封装缺陷检测

PCB 板焊点质量检测

电子元器件尺寸测量与外观检测

手机 / 电脑屏幕显示缺陷检测

2. 汽车零部件行业

发动机零部件尺寸精度检测

车身钣金件表面缺陷检测

轮胎花纹深度与磨损检测

汽车线束装配完整性检测

3. 机械制造行业

精密零件尺寸测量与形位公差检测

轴承表面缺陷与滚道损伤检测

齿轮齿形与齿面质量检测

模具磨损与精度检测

4. 新能源行业

锂电池极片缺陷检测(漏涂、针孔、色差)

光伏组件表面缺陷与隐裂检测

充电桩接口质量检测

电池包装配完整性检测

五、平台优势特点

1. 技术先进性

大模型驱动:内置行业大模型,自动学习新缺陷,无需人工干预

多技术融合:融合 2D/3D 视觉 + 红外热成像 + 激光检测技术,实现全方位缺陷识别

边缘计算:支持本地化数据预处理,降低网络带宽需求,提高响应速度

低代码开发:支持拖拉拽式配置,快速构建定制化视觉分析应用,降低开发门槛

2. 部署灵活性

多端适配:支持 Windows、Linux、Ubuntu 系统,可部署于云端、边缘计算设备、工控机等多平台

硬件兼容:兼容主流工业相机、传感器,支持多相机拼接,几何点云生成

快速集成:内置机械臂模型,一键链接,快速通信,支持与 MES、ERP、WMS 等系统无缝对接

轻量化部署:支持中小制造企业轻量化转型,最低 15 万起即可部署完整系统

3. 全生命周期服务

定制化方案:根据行业特点和客户需求,提供定制化视觉分析解决方案

模型训练服务:提供数据标注、模型训练、验证服务,帮助客户快速部署专属模型

运维支持:7×24 小时技术支持,定期模型优化升级,保障系统稳定运行

培训服务:提供操作培训、维护培训、算法原理培训,提升客户自主运维能力

六、典型应用案例

某汽车零部件制造商应用延凡 AI 工业视觉分析算法平台后,实现以下成效:

检测效率提升80 倍:单条生产线检测速度从人工 10 秒 / 件提升至 0.125 秒 / 件

质量成本降低60%:误检率从人工 5% 降至 0.05%,减少大量返工成本

生产效率提升25%:实时质量分析提前预警质量波动,减少停机调整时间

投资回报周期5 个月:替代 12 名质检工人,每月节省人工成本 8 万元

七、总结与展望

延凡 AI 工业视觉分析算法平台作为制造业数智化转型的核心技术支撑,通过 AI 大模型与工业视觉技术的深度融合,为制造企业提供了一套高效、精准、智能的视觉分析解决方案。未来,平台将进一步强化大模型自学习能力,拓展更多行业应用场景,支持更复杂的工业视觉分析任务,推动制造业向更高质量、更高效率、更低成本的方向发展,助力 “中国制造 2025” 战略落地。

更多推荐

已为社区贡献13条内容

已为社区贡献13条内容

所有评论(0)