【机器人系统】丝杠

具体来看,每根手指有三个关节,分别是远端关节(DIP),中间关节(PIP),近端关节(MCP),其中 DIP&PIP 具有一个自由度,可以弯曲和伸展,MCP 具有两个自由度,可以进行弯曲伸展,以及内收和外展。根据凯特精机的数据显示,滚珠丝杠副的传动通过滚珠丝杠和滚珠螺母之间的滚珠传递,机械效率可达 90%以上,而且摩擦系数比传统的滑动丝杠低,传动扭矩只有滑动丝杠的1/4~1/2,可轻易将回转运动变

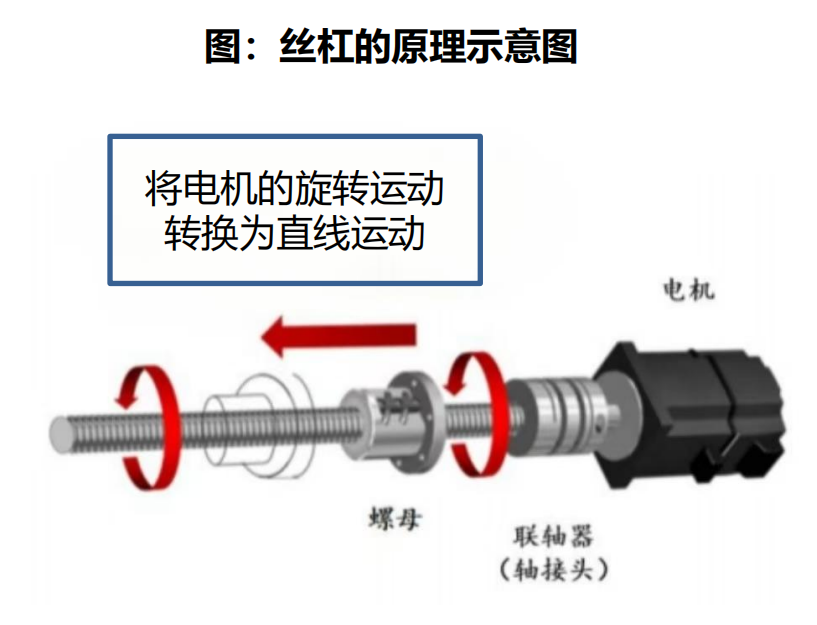

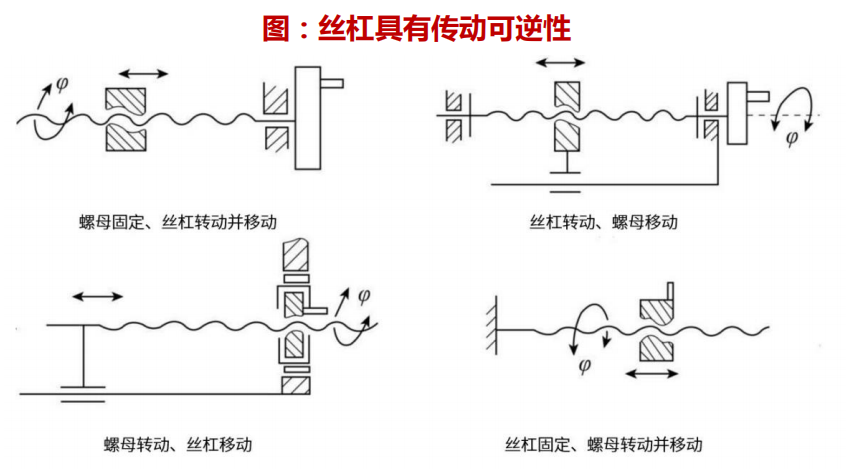

丝杠是一种将电机端旋转运动转化为直线运动的机械部件,广泛应用于具有直线运动功能的机器设备中。电机通过联轴器带动丝杠轴转动,丝杠轴上的螺母在螺旋形螺纹的驱动下实现直线往复运动,从而将电机的旋转力矩转化为设备运动所需要的直线方向的驱动力。通过丝杠和螺母相对旋转转,丝杠可将轴端电机的转动转化为直线运动,进而实现高精度位移定位。特别地,丝杠还具有传动可逆性,能够将直线运动变为回转运动。

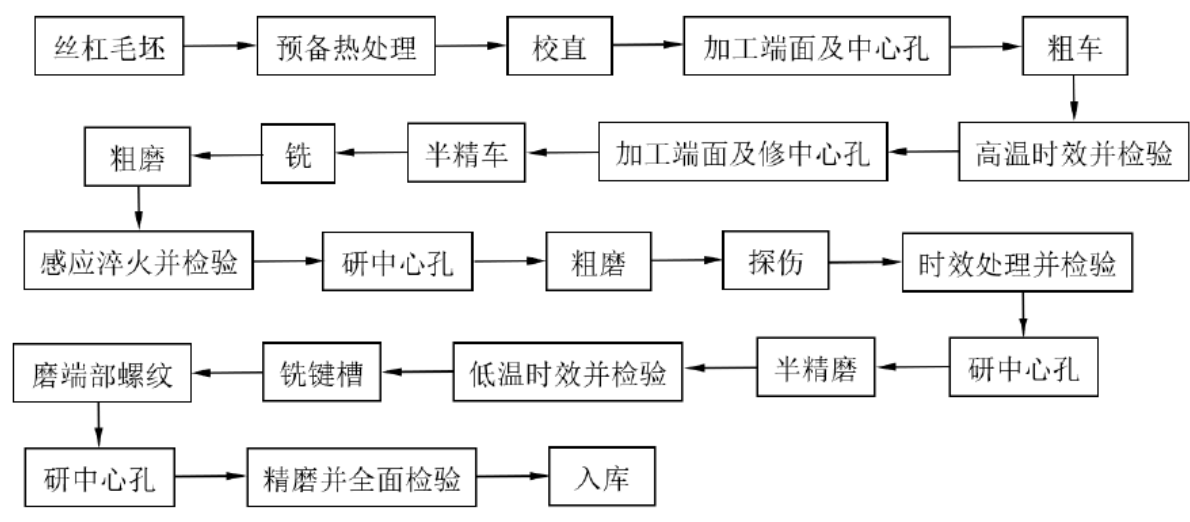

丝杠这一部件的优势在于高速运动下保证定位精准,由于摩擦力较低,其传动效率可达 90%。丝杠对于精度以及强度要求都较高,原因在于丝杠不仅需要精确地确定工作台位置从而将旋转运动变为直线运动,还需要传导动力,在精度、强度、耐磨性等方面均提出较高要求,故而丝杠的加工工艺以及原材料都有较高要求。丝杠加工流程如下图:

丝杠下游应用较为广泛,可以广泛应用于数控机床、机器人关节、汽车之中。其中,在对于丝杠性能要求方面,机床最高、机器人次之、汽车则要求最低,高精度磨床要求在C0-C2 级;机器人精度要求次之,机械手臂(精密级)精度要求在 C1-C4 级;汽车丝杠精度要求最低,其中动力转向器、线性制动器精度要求 C6-C8、C5-C8。

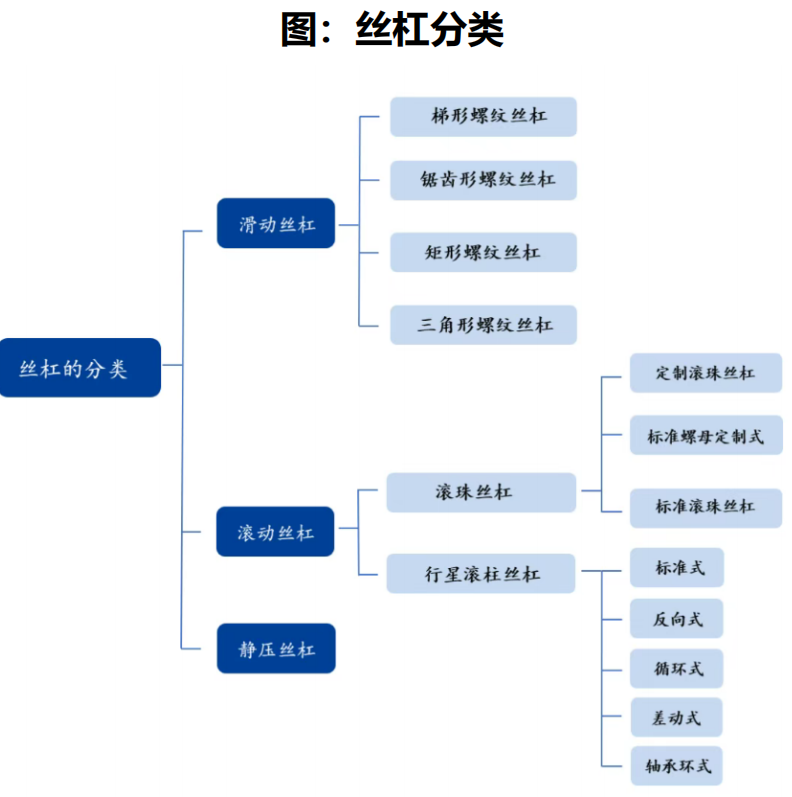

根据摩擦特性和加工方式,丝杠有多种分类。根据摩擦特性可以分为 3 种:即滑动丝杠、滚动丝杠和静压丝杠,滚动丝杠又分为滚珠丝杠和滚柱丝杠。

图:滚珠丝杠

图:滚柱丝杠

丝杠的自锁性是指丝杠传动系统在无外力驱动(如断电或停止供能)时,能够依靠自身结构特性抵抗外部负载或重力,防止运动部件发生反向运动或下滑的性能。这种特性类似于“自动锁紧”,能确保设备在静止状态下保持位置稳定,避免因负载作用导致失控移动。

滑动丝杠又称梯形丝杠,其中无滚动体,靠滑动摩擦传递推力,传动效率较低;滚珠和滚柱丝杠具有钢球或螺杆型的滚动体,靠滚动摩擦传递推力,传动效率较高;静压丝杠为液体摩擦,适合于需要较高的进给推力以及具有频繁振动负载的场合。

滑动丝杠结构比较简单,制造方便,滑动丝杠摩擦力较大,传动效率较低。滑动丝杠的运动原理是利用螺旋副的转动运动,使螺旋副上的螺纹旋转,来实现线性运动。梯形丝杆上的螺纹与螺旋副上的螺纹咬合,当螺旋副旋转时,梯形丝杆就会沿着轴向运动,产生线性位移。螺旋副,又称螺纹副,指的是由两个互相配合、具有螺旋线(或称为螺纹)表面的零件所组成的可拆卸连接件。这两个零件通常被称为内螺纹件和外螺纹件。

滑动丝杠传动效率一般为 26%—46%,磨损快,低速和微调传动出现爬行,易自锁,定位精度和轴向刚度较差。相较于滑动丝杠,滚珠丝杠具备几大优势:首先,滚珠丝杠依靠滚珠进行滚动摩擦,而滑动丝杠进行的是滑动摩擦,这也导致其摩擦力较大,容易磨损;其次,由于滚动摩擦系数小于滑动摩擦,滚珠丝杠的传动效率相较于滑动丝杠更高;最后,根据山东乐乐机械公司介绍,当丝杠传动效率大于 50%时,没有自锁性,小于 35%时将出现自锁性,因而滚珠丝杠不具备自锁性,滑动丝杠可能产生自锁性。根据凯特精机的数据显示,滚珠丝杠副的传动通过滚珠丝杠和滚珠螺母之间的滚珠传递,机械效率可达 90%以上,而且摩擦系数比传统的滑动丝杠低,传动扭矩只有滑动丝杠的1/4~1/2,可轻易将回转运动变为直线运动,又可将直线运动变为回转运动。

静压丝杠可分为液体静压丝杠和气体静压丝杠,液体静压丝杠的油腔位于螺母上,静压油膜位于静压螺母和精密丝杠之间,静压螺母和丝杠本身并不接触,因此没有磨损,但液体静压丝杠装置较大,且其静压油腔加工困难,且存在环境污染问题。

相比与液体静压丝杠,气体静压丝杠中起支撑润滑作用的是气膜,由于空气的可压缩性较强,气膜厚度要比液体静压丝杠中的油膜小,因此定位精度更高,但同时刚度和承载能力较低。静压丝杠具备摩擦力合速度呈正比,低速时几乎为 0 的特点,同时其具备一定的减振性,可以消除滚珠丝杠存在的震动和噪音,比较适合需要频繁震动附在的情形。

滚珠丝杠由螺杆、螺母、钢球、预压片、反向器、防尘器组成,将钢球置于丝杠与螺母之间以滚动摩擦取代滑动摩擦,因而摩擦阻力更小。当丝杠旋转时,滚珠在丝杆和螺母之间滚动,实现力的传递和直线运动。回珠器一般分为内循环式和外循环,内循环滚珠丝杠尺寸一般来说小于外循环滚珠丝杠,适合于空间比较紧凑的场景;同时其需要反向器固定相对来说比较牢靠、刚性好且不易损坏。而外循环滚珠丝杠适用于需要扛冲能力大、高负载丝杠的使用场景。滚珠丝杠是数控机床的核心部件,在工业母机领域,滚珠丝杠用于直线传动,通常安装在高精度数控机床的直线轴中。

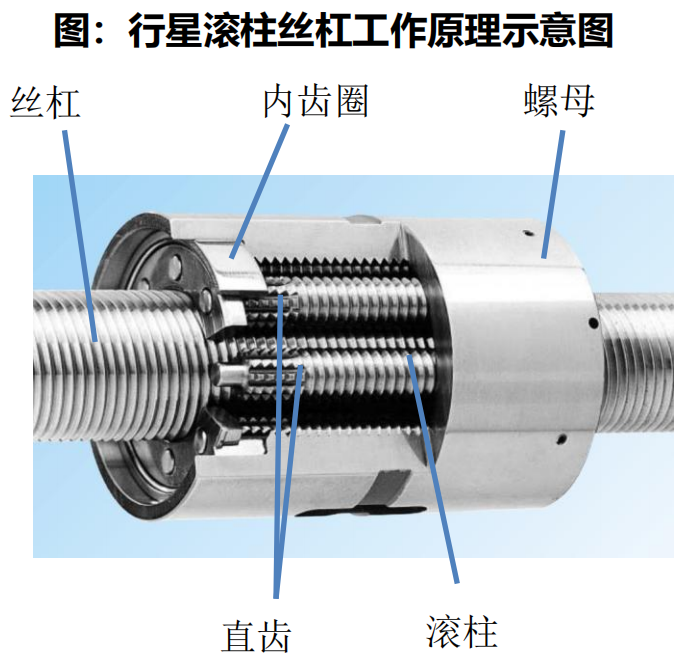

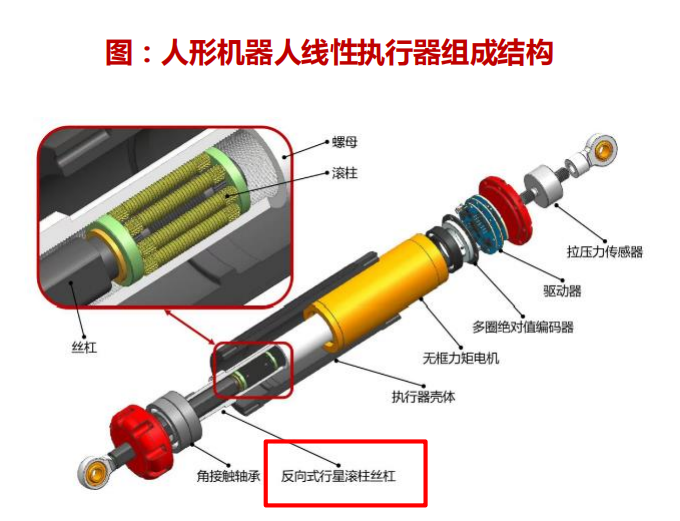

行星滚柱丝杠具有螺纹传动和滚动螺旋传动的综合特征。其滚动体是含有螺纹的多个滚柱体,螺母或丝杠旋转运动通过滚柱的行星运动转换为直线运动。行星滚柱丝杠传动中特有的滚柱结构,使得滚柱与螺母(或滚柱与丝杠)之间无相对轴向位移,滚柱能够在丝杠和螺母形成的封闭空间内反复循环运动,依靠滚动/滑动摩擦实现运动和动力的传递。

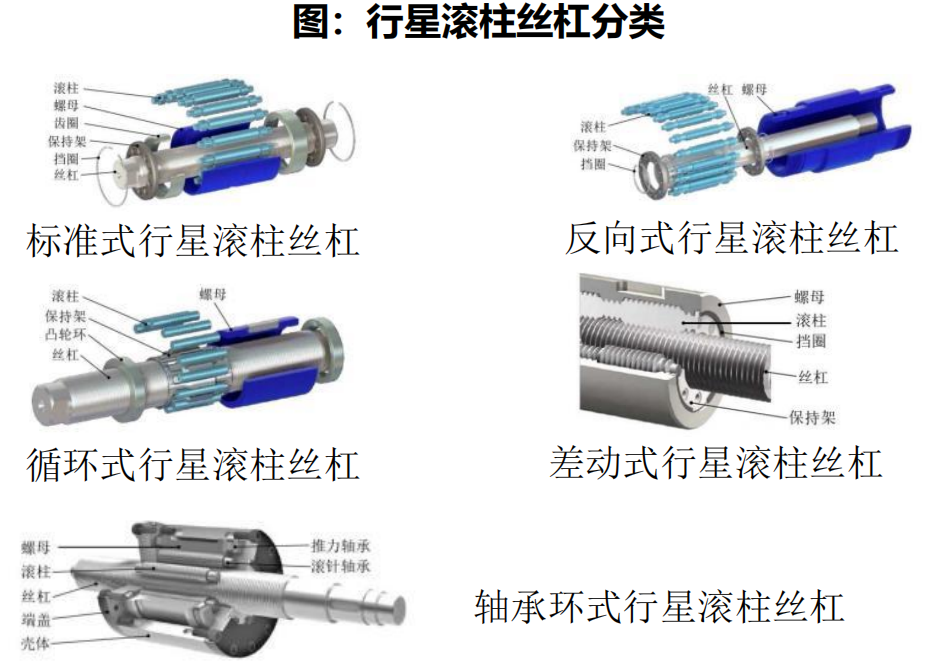

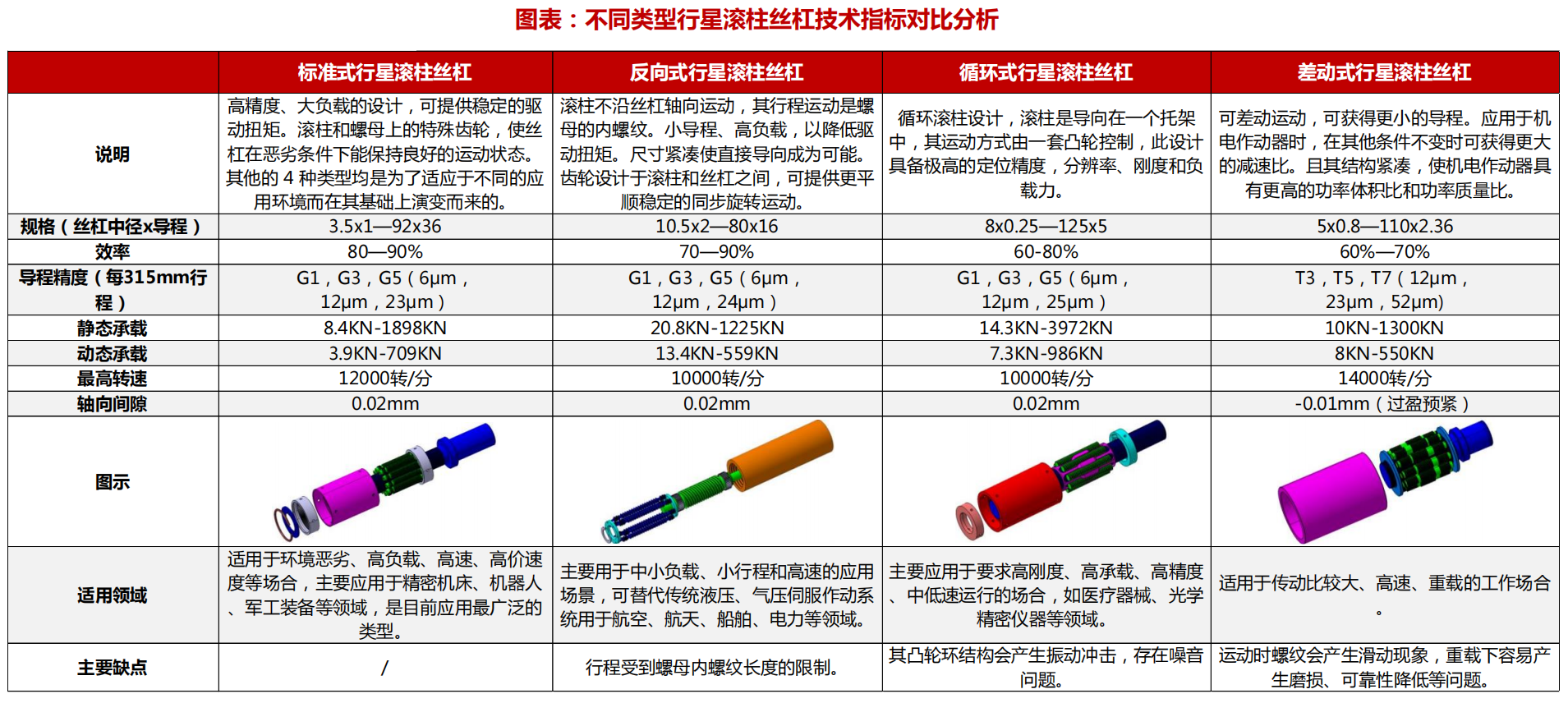

根据不同的结构设计,滚柱丝杠分为标准式、反向式、循环式、差动式、轴承环式。标准式行星滚柱丝杠主要应用于精密机床、机器人、军工装备等领域,是目前应用最广泛的类型;反向式行星滚柱丝杠多应用于航空、航天、船舶、电力等领域;循环式行星滚柱丝杠主要应用于要求高刚度、高承载、高精度的场合,如医疗器械、光学精密仪器等领域;差动式行星滚柱丝杠适用于传动比较大,承载能力较高的应用场合;轴承环式行星滚柱丝杠主要适用于高承载、高效率等场合,如石油化工、重型机械等领域。

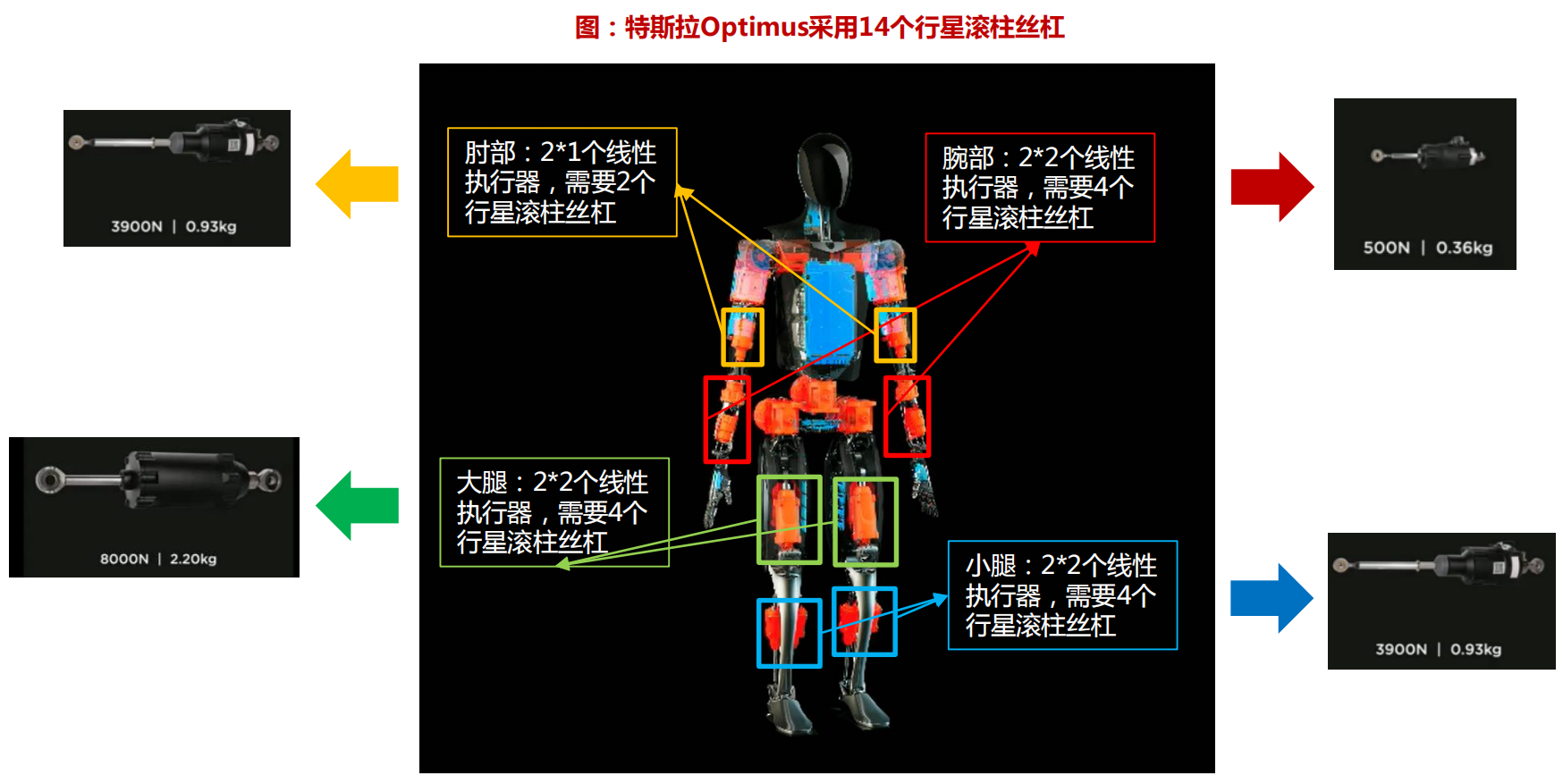

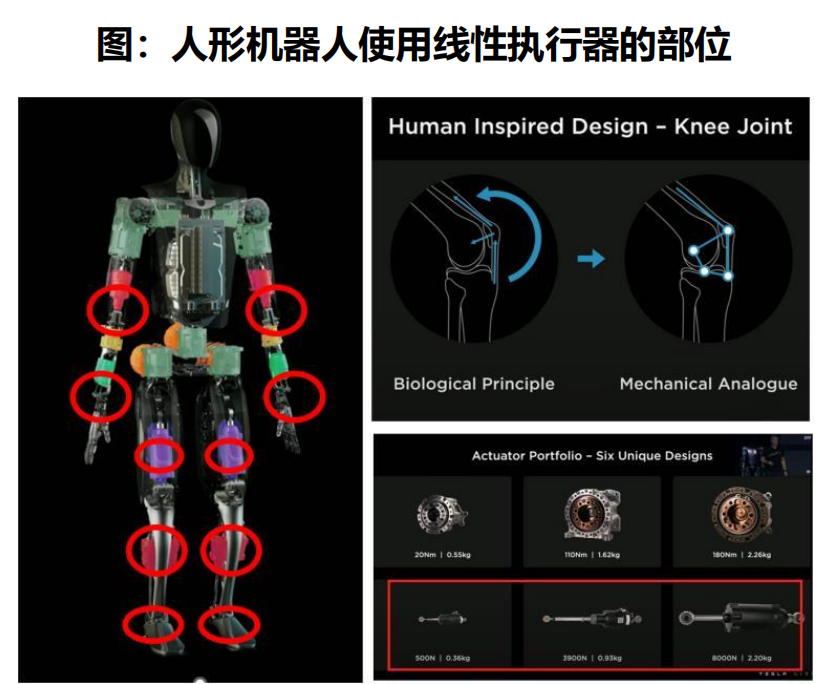

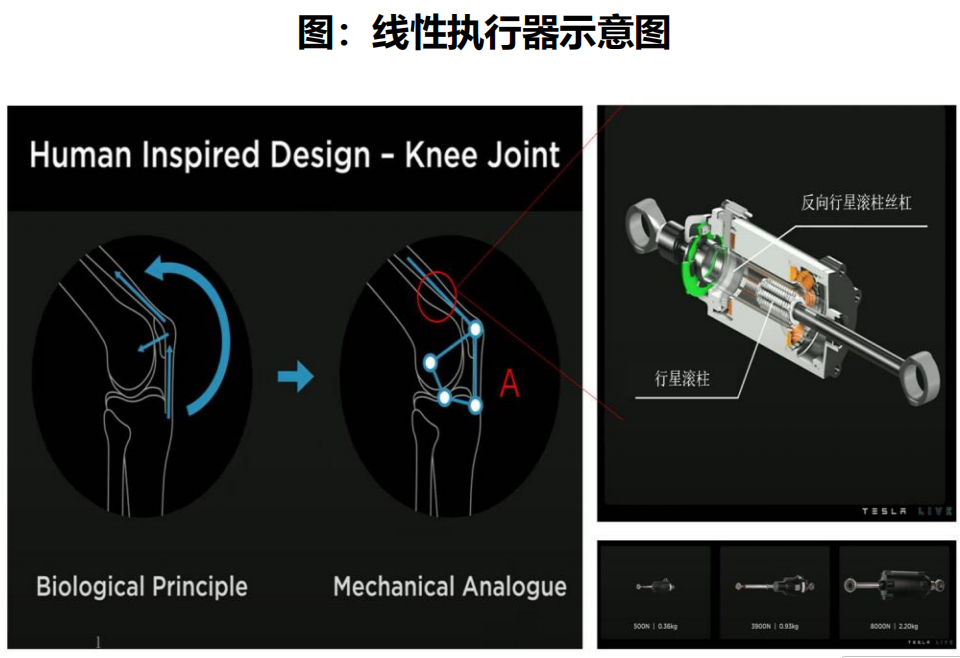

人形机器人使用丝杠数量更多,将带动丝杠市场空间提升。2022 年 AI DAY 上,特斯拉人形机器人 Optimus 正式亮相。硬件方案上,新版本的 Tesla Bot 依然拥有 40 个机电执行器——手臂 8 个、躯干 8 个、手部 12 个、腿部 12 个;其中采用线性执行器的有 14 个,分别为腕部、踝部的俯仰(pitch)、偏航(yaw)角,髋部、肘部、膝部的俯仰(pitch)角。

线性执行器主要采用“电机+行星滚柱丝杠+轴承+传感器”实现,反向行星滚柱丝杠是核心部件之一。从结构来看,线性执行器包括无框力矩电机、行星滚柱丝杠、力传感器、四点接触轴承、球轴承、位置传感器。考虑到丝杠在实现精确运动的明显优势,人形机器人丝杠需求的提升将成为未来丝杠市场空间提升的最大增量。

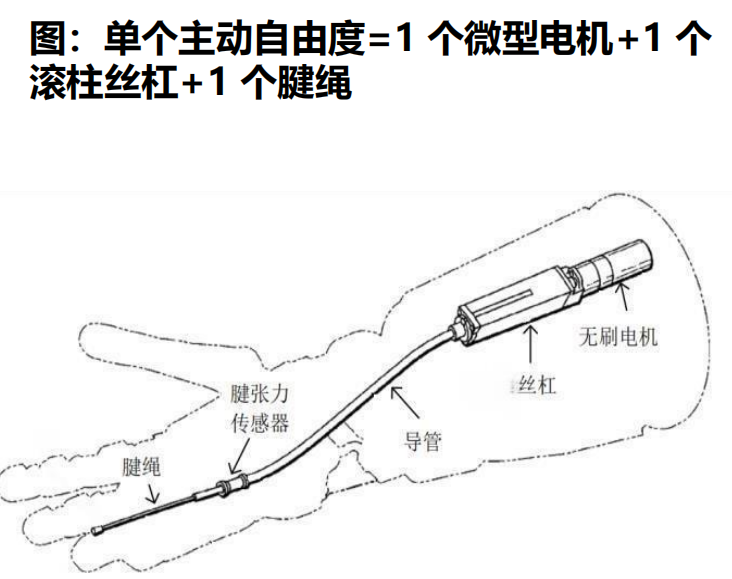

Optimus Gen-3 灵巧手将有更多线性执行器和腱绳模块,推动微型丝杠需求扩张。2024 年 10 月11 日,特斯拉在 We Robot 会议结束后展示第三代灵巧手模型。根据展示视频,该灵巧手共有 22个自由度,其中灵巧手的食指、中指、无名指分别具有 4 个自由度,拇指以及小指分别具有 5 个自由度。具体来看,每根手指有三个关节,分别是远端关节(DIP),中间关节(PIP),近端关节(MCP),其中 DIP&PIP 具有一个自由度,可以弯曲和伸展,MCP 具有两个自由度,可以进行弯曲伸展,以及内收和外展。

在如上自由度假设下,特斯拉单手需要 17-22 个丝杠。特斯拉单个主动自由度配备了 1 个微型电机+1 个滚珠丝杠+1个腱绳+1 个传感器。

丝杠约占人形机器人价值量的 19%。2023年,三大执行器(线性执行器、旋转执行器、灵巧手)占人形机器人主要零部件价值量的 73%,主要由丝杠、无框力矩电机、减速器、力传感器、空心杯电机及轴承构成。丝杠为其中的核心零部件之一,约占人形机器人价值量的 19%。

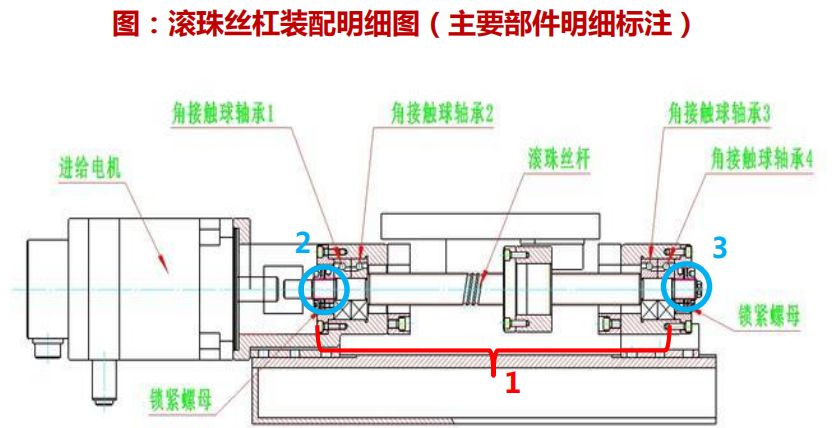

以滚珠丝杠为例,拆解具体结构和传动原理。1)从结构来看:丝杠本质就是一根圆柱轴(红1),丝杠轴上面制有外螺旋滚道;左右两端为轴颈(蓝2和蓝3),其中左端轴颈连负责联结丝杠和电机,通过联轴器或同步带实现动力传递;右端轴颈起到支撑作用。滚珠螺母是用来连接和固定需要移动的负载,螺母制有内螺旋滚道;反向循环装置的作用是引导将钢球回到起始点,做往复运动。简单概括,滚珠丝杠主要由四个核心部件组成,包括丝杠轴、滚珠螺母、滚珠螺母内的钢球以及反向循环装置。

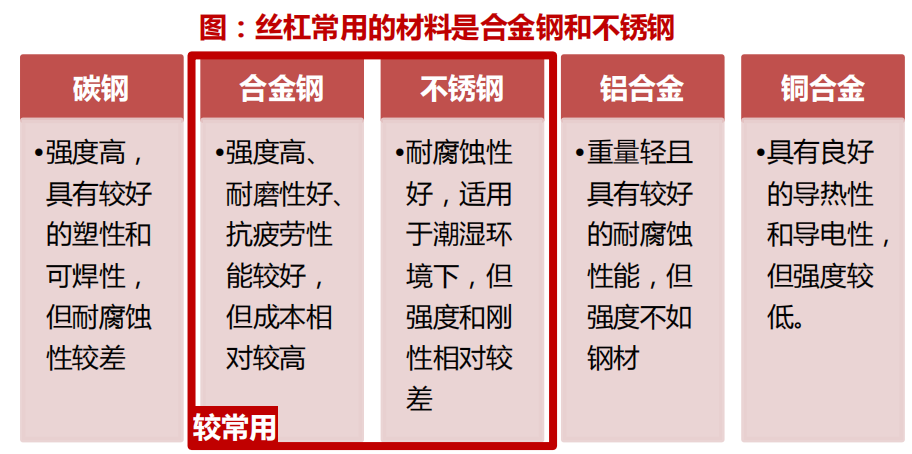

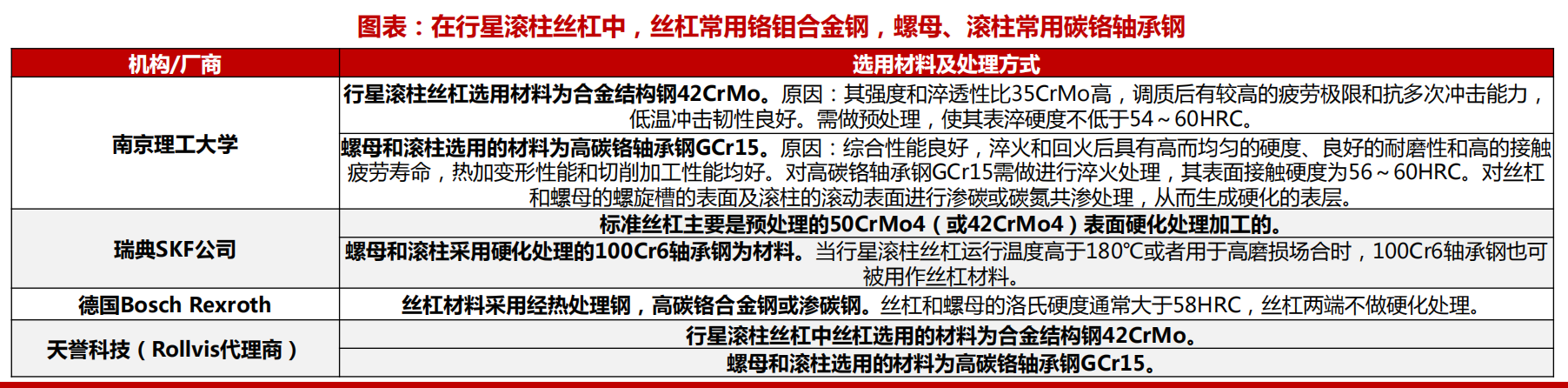

从材料端来看,丝杠常用的材料是合金钢和不锈钢。作为高精度的传动部件,材料选择和配比对于滚动丝杠的性能指标至关重要。高端丝杠要求材料有良好的强度、刚性、耐磨性、耐腐蚀性、冲击韧性、抗疲劳性、导热性、导电性和高温性。从材料选择来看,丝杠常用材料包括碳钢、合金钢、不锈钢、铝合金和铜合金等,其中合金钢和不锈钢耐磨性和抗腐蚀性较好,应用更加普遍。特别地,对于行星滚柱丝杠副,一般丝杠部位多采用铬钼合金钢,螺母、滚柱部位对于碳铬轴承钢的需求度较高。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)