数字孪生在工业领域的应用有哪些

数字孪生技术通过“物理实体-虚拟模型-数据链路-闭环优化”的核心逻辑,深度渗透工业研发、生产、运维、供应链等全流程,解决传统工业“效率低、成本高、风险难控”的痛点。核心目标:通过数字孪生体模拟风险场景、监控环保指标、优化能源消耗,满足工业安全合规与双碳目标。•入群即享:免费任选10门AI实战课程视频(包括大模型、知识图谱、NLP、CV等);核心目标:用虚拟模型替代物理原型,完成设计、仿真、测试全流

点赞、收藏、关注不迷路

点赞、收藏、关注不迷路

数字孪生技术通过“物理实体-虚拟模型-数据链路-闭环优化”的核心逻辑,深度渗透工业研发、生产、运维、供应链等全流程,解决传统工业“效率低、成本高、风险难控”的痛点。以下是其关键应用场景,按“全生命周期”逻辑结构化呈现,方便文档整理:

一、研发设计阶段:虚拟验证,缩短周期、降低成本

核心目标:用虚拟模型替代物理原型,完成设计、仿真、测试全流程,减少实体投入。

- 产品虚拟建模与多物理场仿真

- 应用描述:基于CAD、CAE等工具构建产品数字孪生体,集成结构力学、热力学、流体力学等多物理场模型,模拟产品在真实工况下的性能(如汽车发动机的耐热性、飞机机翼的气动特性)。

- 技术逻辑:通过数字孪生体映射产品几何形状、材料属性、物理行为,无需制造实体原型即可开展上千次仿真测试。

-核心价值:减少物理原型制作次数(如汽车研发原型车数量可减少30%-50%),缩短研发周期20%-40%,降低研发成本30%以上。 - 典型场景:航空航天设备(卫星、火箭)的极端环境性能测试、新能源汽车电池的热失控仿真、高端装备核心部件(轴承、齿轮)的疲劳寿命预测。

- 协同设计与方案迭代优化

- 应用描述:构建跨部门、跨地域的协同设计平台,数字孪生体作为“统一数据载体”,让研发、工艺、制造、运维团队实时共享设计数据,同步开展方案评审与迭代。

- 技术逻辑:通过PLM(产品生命周期管理)系统与数字孪生体联动,实现设计参数的实时更新、冲突检测与自动修正。

- 核心价值:解决传统设计“信息孤岛”问题,迭代效率提升50%以上,避免因设计与后续环节脱节导致的返工。

- 典型场景:大型客机机身与航电系统的协同设计、智能工厂生产线的预设计方案验证。

二、生产制造阶段:智能调度,提升效率、保障质量

核心目标:实现生产过程的可视化、可预测、可优化,打造柔性制造与精益生产体系。

- 生产线规划与虚拟调试

- 应用描述:在工厂建设或生产线改造前,构建车间/生产线的数字孪生体,模拟设备布局、物流路径、工艺流程,提前开展虚拟调试。

- 技术逻辑:集成设备模型、工艺参数、物流规则,模拟生产节拍、瓶颈工序、人员动线,优化设备布局与流程设计。

- 核心价值:避免物理调试导致的停工损失,生产线投产周期缩短30%-50%,调试成本降低40%以上。

- 典型场景:新能源汽车超级工厂的产线布局优化、3C产品组装线的工序节拍平衡、半导体晶圆制造设备的联动调试。

- 实时生产调度与柔性制造

- 应用描述:基于数字孪生体实时映射生产现场状态(设备运行数据、物料库存、订单进度),结合AI算法动态调整生产计划、分配资源(如设备、人力、物料)。

- 技术逻辑:通过边缘计算采集设备PLC数据、传感器数据,数字孪生体实时更新生产状态,AI调度模型预测瓶颈并自动优化排产。

- 核心价值:生产效率提升15%-30%,订单交付周期缩短20%-40%,快速响应多品种、小批量的市场需求(柔性制造能力提升50%)。

- 典型场景:汽车行业的混线生产(同一产线生产多款车型)、电子行业的定制化产品快速投产、工程机械的零部件柔性加工。

- 设备运维与预测性维护

- 应用描述:为关键设备(如机床、机器人、压缩机)构建数字孪生体,实时采集设备运行数据(振动、温度、电流、油耗),通过算法预测故障风险,提前安排维护。

- 技术逻辑:数字孪生体构建设备“健康模型”,结合历史故障数据与实时监测数据,通过机器学习算法识别故障前兆(如振动频率异常→轴承磨损),生成维护建议与工单。

- 核心价值:设备故障率降低40%-60%,维护成本降低30%-50%,避免非计划停机(工业领域非计划停机每小时损失可达数十万元)。

- 典型场景:电力行业的发电机组预测性维护、化工行业的反应釜腐蚀监测、智能制造工厂的工业机器人关节磨损预警。

- 质量管控与缺陷追溯

- 应用描述:构建全流程质量数字孪生体,集成原材料检测、生产过程数据、成品检验数据,实时监控产品质量状态,追溯缺陷根源。

- 技术逻辑:通过机器视觉、传感器采集关键工序的质量数据(如尺寸偏差、表面瑕疵),数字孪生体映射质量波动与工艺参数的关联关系,自动定位缺陷原因(如原材料批次、设备参数偏差)。

- 核心价值:产品合格率提升5%-15%,缺陷追溯时间从小时级缩短至分钟级,减少返工与召回成本。

- 典型场景:半导体芯片的光刻工艺质量控制、汽车零部件的尺寸精度实时监测、食品行业的全链条安全追溯。

三、供应链与物流阶段:可视化协同,降低库存、优化效率

核心目标:打通供应链各环节数据,实现需求预测、库存优化、物流调度的全链路可视化与智能化。

- 供应链可视化与风险预警

- 应用描述:构建供应链数字孪生体,整合供应商、生产工厂、物流枢纽、客户的全链路数据,实时映射物料流动状态(如原材料库存、在途物流、成品交付进度)。

- 技术逻辑:通过IoT、区块链技术采集供应链数据,数字孪生体模拟供应链波动(如原材料短缺、物流延误),预测风险并给出替代方案。

- 核心价值:供应链响应速度提升30%-40%,库存周转率提升20%-30%,降低断供风险。

- 典型场景:汽车行业的全球零部件供应链协同、电商行业的智能仓储与物流调度、半导体行业的芯片供应链风险预警。

- 智能仓储与物流路径优化

- 应用描述:构建仓库与物流系统的数字孪生体,模拟货架布局、AGV(自动导引车)运行路径、出入库流程,优化仓储空间利用率与物流效率。

-技术逻辑:结合GIS(地理信息系统)与AI算法,数字孪生体实时更新货物位置、AGV状态,动态规划最优运输路径,避免拥堵。 - 核心价值:仓储空间利用率提升20%-30%,物流运输成本降低15%-25%,出入库效率提升40%以上。

- 典型场景:智能工厂的自动化立体仓库调度、快递行业的区域物流网络优化、大宗商品的港口运输路径规划。

四、运维服务阶段:全生命周期管理,延伸服务价值

核心目标:从“被动维修”转向“主动服务”,通过数字孪生体实现设备全生命周期管理与增值服务。

- 远程监控与远程运维

- 应用描述:通过数字孪生体实时映射现场设备的运行状态,运维人员无需到达现场即可查看设备参数、诊断故障,甚至远程操控设备进行调试。

- 技术逻辑:基于5G、边缘计算实现设备数据的低延迟传输,数字孪生体提供设备的3D可视化界面,支持远程操作指令的下发与反馈。

- 核心价值:运维响应时间缩短60%-80%,远程解决率提升50%以上,降低运维人员差旅成本与安全风险。

- 典型场景:风电行业的风机远程调试与故障修复、轨道交通行业的列车牵引系统远程监控、医疗设备(如MRI)的远程维护。

- 设备全生命周期管理(PLM+数字孪生)

- 应用描述:将数字孪生体贯穿设备“设计-生产-运维-报废”全生命周期,整合设计参数、生产数据、运维记录,形成设备完整的数字档案。

- 技术逻辑:数字孪生体作为设备的“数字身份证”,记录每一次维护、维修、升级的信息,为设备翻新、报废决策提供数据支撑。

- 核心价值:设备使用寿命延长10%-20%,资产利用率提升15%-25%,为二手设备交易提供可信数据依据。

- 典型场景:工业机器人的全生命周期健康管理、工程机械(如挖掘机)的残值评估、电力变压器的退役决策。

- 增值服务与商业模式创新

- 应用描述:基于数字孪生体提供“服务型制造”模式,企业从“销售产品”转向“销售产品+服务”(如按使用时长收费、按性能指标收费)。

- 技术逻辑:数字孪生体实时监控产品使用状态、能耗、性能,为客户提供定制化的运维方案、节能建议。

- 核心价值:企业收入结构从“一次性销售”转向“持续性服务收入”,客户粘性提升30%以上。

- 典型场景:航空发动机制造商按飞行小时收费、电梯公司按运行次数提供维保服务、工业空压机企业提供节能托管服务。

五、安全环保与能源管理:合规管控,绿色低碳

核心目标:通过数字孪生体模拟风险场景、监控环保指标、优化能源消耗,满足工业安全合规与双碳目标。

- 安全风险预警与应急演练

- 应用描述:构建高危场景(如化工园区、矿山、核电站)的数字孪生体,模拟火灾、爆炸、泄漏等风险事件,实时监测安全指标,开展虚拟应急演练。

- 技术逻辑:集成传感器数据(如气体浓度、温度、压力)与风险模型,数字孪生体预测风险发生概率,模拟应急处置流程(如人员疏散、设备关停)。

- 核心价值:安全事故发生率降低40%-60%,应急处置效率提升50%以上,避免人员伤亡与财产损失。

- 典型场景:化工园区的有毒气体泄漏预警、煤矿的瓦斯爆炸模拟、核电站的反应堆安全监测。

- 环保监测与减排优化

- 应用描述:构建环保数字孪生体,实时监控工业废水、废气、废渣的排放数据,模拟减排方案的效果,优化生产工艺以降低污染物排放。

- 技术逻辑:通过环保传感器采集排放数据,数字孪生体映射排放源与工艺参数的关联关系,AI算法优化工艺(如调整反应温度、气压)以减少污染。

- 核心价值:污染物排放降低10%-20%,环保合规成本降低20%-30%,满足双碳政策要求。

- 典型场景:钢铁厂的烟气脱硫脱硝优化、化工企业的废水处理工艺调整、水泥行业的碳排放核算与减排。

- 能源消耗优化与节能管理

- 应用描述:构建工厂级/园区级能源数字孪生体,整合电力、蒸汽、燃气等能耗数据,模拟能源流动路径,优化能源分配与使用效率。

- 技术逻辑:数字孪生体实时监控各设备、工序的能耗状态,识别能耗浪费点(如设备空载运行、管网泄漏),通过AI算法优化能源调度(如错峰用电、余热回收)。

- 核心价值:工厂综合能耗降低5%-15%,能源成本降低10%-20%,助力绿色工厂建设。

- 典型场景:数据中心的制冷系统能耗优化、钢铁厂的余热发电调度、工业园区的综合能源管理平台。

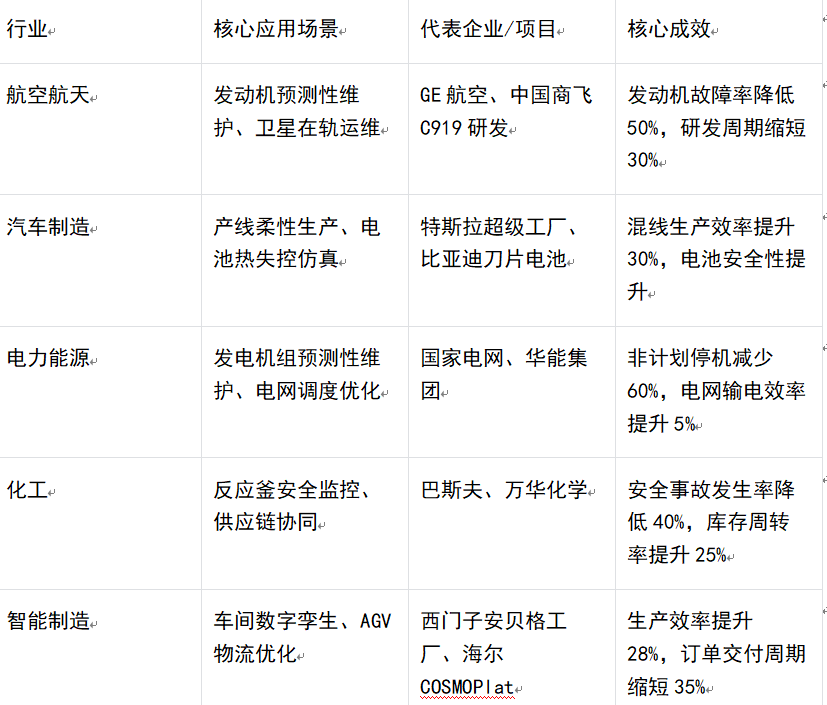

六、典型行业应用案例(落地性参考)

七、应用关键技术支撑

数字孪生在工业领域的落地依赖以下核心技术协同:

- 数据采集层:IoT传感器、边缘计算、PLC/DCS系统(实时获取物理实体数据);

- 建模层:3D建模(CAD/CAE)、BIM(建筑信息模型)、多物理场仿真技术;

- 数据处理层:大数据分析、AI/机器学习(故障预测、优化调度)、数字线程(数据链路贯通);

- 可视化层:3D可视化引擎、AR/VR(沉浸式监控与操作);

- 网络层:5G(低延迟传输)、工业以太网(高可靠连接)

【文末福利】

10门AI实战课程视频免费选

•入群即享:免费任选10门AI实战课程视频(包括大模型、知识图谱、NLP、CV等);

入群方式很简单:直接私信我回复“大模型”,我会第一时间拉你进群!

注意:福利名额仅限前50人,先到先得!

这次的10门AI实战课程视频都是我精心挑选,原价值299,现在入群免费选!为什么免费?希望我们后期有更多的合作!

更多推荐

已为社区贡献14条内容

已为社区贡献14条内容

所有评论(0)