离散型制造企业的智能工厂总体解决方案

离散制造智能工厂建设方案旨在推动企业数字化转型,通过"四层一体化"架构(设备层、网络层、平台层、应用层)实现生产智能化。方案重点解决离散制造多品种小批量、生产不透明等痛点,提供数字化设计、智能调度、质量管控等核心场景解决方案。实施路径分为基础建设、重点突破、全面推广、持续优化四个阶段,预计2-4年投资回报期。成功关键包括高层战略共识、业务驱动、组织变革等,同时需防范技术选型、数

引言:制造业智能化转型的时代背景

在全球新一轮科技革命和产业变革中,智能制造已成为制造业转型升级的主攻方向。离散型制造企业面临着市场需求多样化、产品更新迭代加速、生产成本持续上升以及全球竞争日益激烈的多重挑战。智能工厂作为工业4.0和“中国制造2025”的核心载体,通过新一代信息技术与制造技术的深度融合,正在重塑离散制造业的生产模式、运营方式和商业模式。

本方案旨在为离散型制造企业提供一套全面、系统、可落地的智能工厂建设解决方案,涵盖从顶层设计到具体实施的完整路径,助力企业实现数字化转型,提升核心竞争力。

第一部分:离散型制造特点与智能工厂核心需求

1.1 离散型制造的特点与挑战

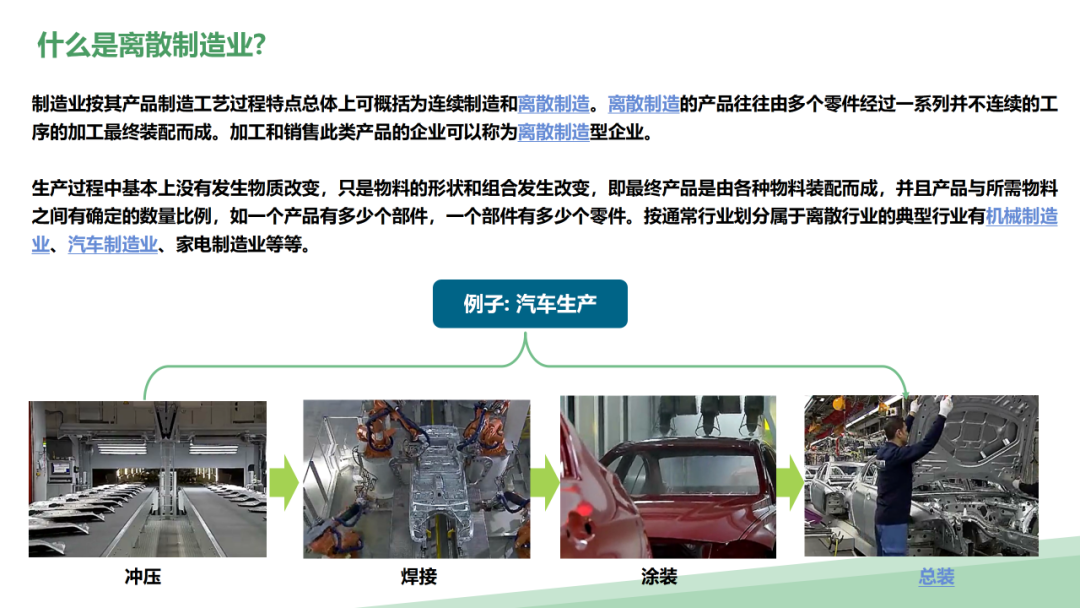

离散型制造指通过对原材料物理形状的改变、组装成为产品,使其增值的过程。典型行业包括机械装备、汽车零部件、电子电器、航空航天等。

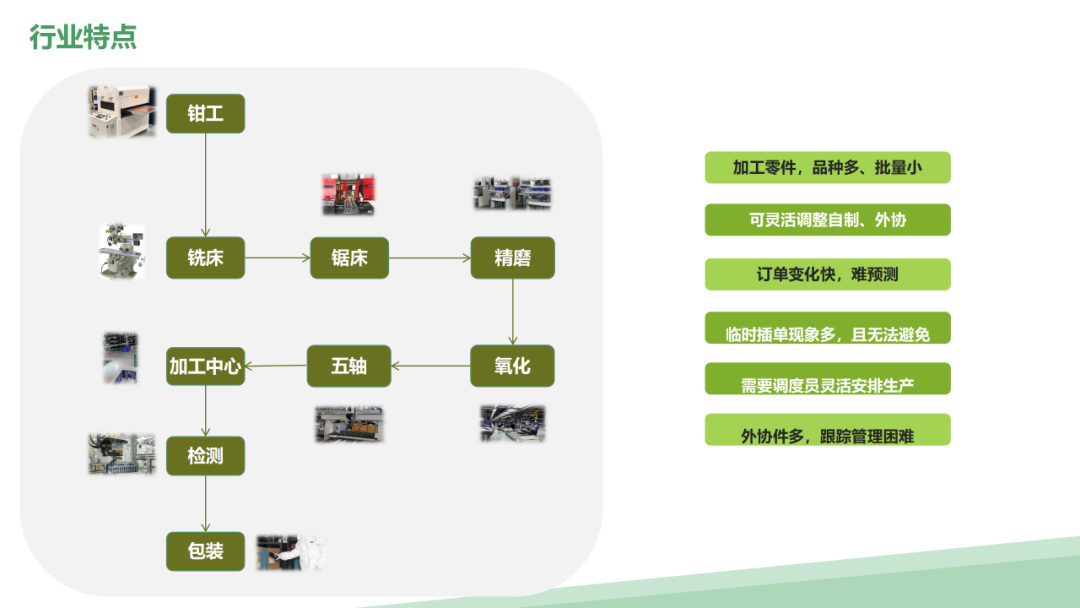

主要特征:

-

产品结构复杂,由多个零部件组装而成

-

生产工艺路线灵活多变

-

生产计划受订单驱动,多品种小批量为主

-

车间物料流动复杂,在制品管理难度大

-

设备类型多样,自动化程度不均衡

核心挑战:

-

订单交付周期长且不稳定

-

生产过程不透明,问题追溯困难

-

资源利用率低,设备综合效率(OEE)不高

-

质量波动大,质量控制成本高

-

库存水平居高不下,占用大量流动资金

1.2 智能工厂对离散制造的核心价值

智能工厂通过数字化、网络化、智能化技术,为离散制造企业创造以下核心价值:

-

柔性生产能力提升:能够快速响应市场变化,实现多品种混线生产

-

生产透明度增强:实时监控生产进度、设备状态、质量数据

-

资源优化配置:通过数据驱动优化排产、减少等待时间、提高设备利用率

-

质量全流程管控:建立从原材料到成品的质量追溯体系

-

决策智能化:基于大数据分析的预测性维护、智能排产等决策支持

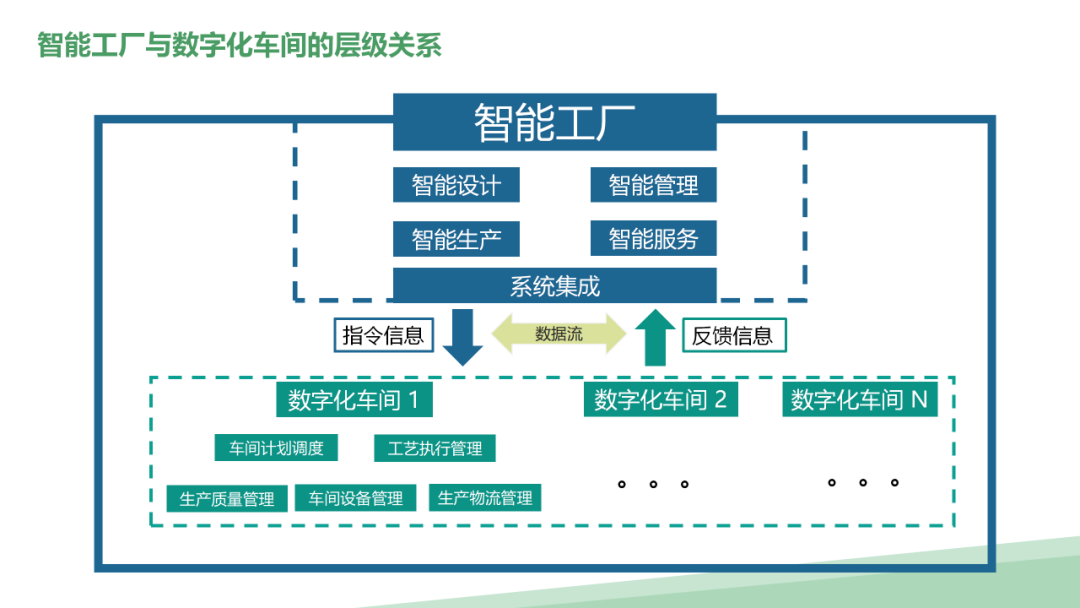

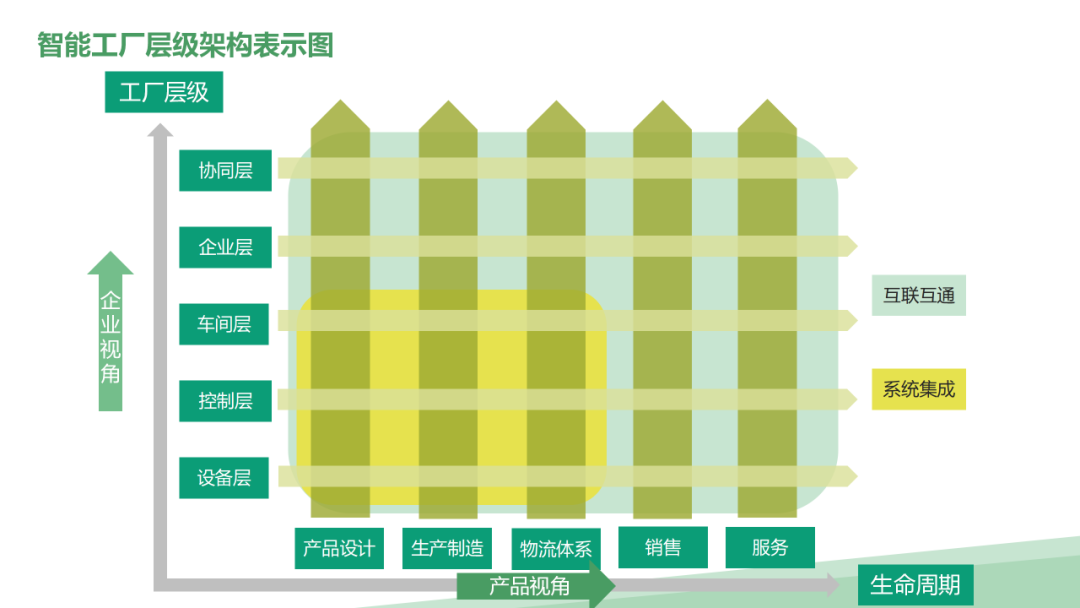

第二部分:智能工厂总体架构设计

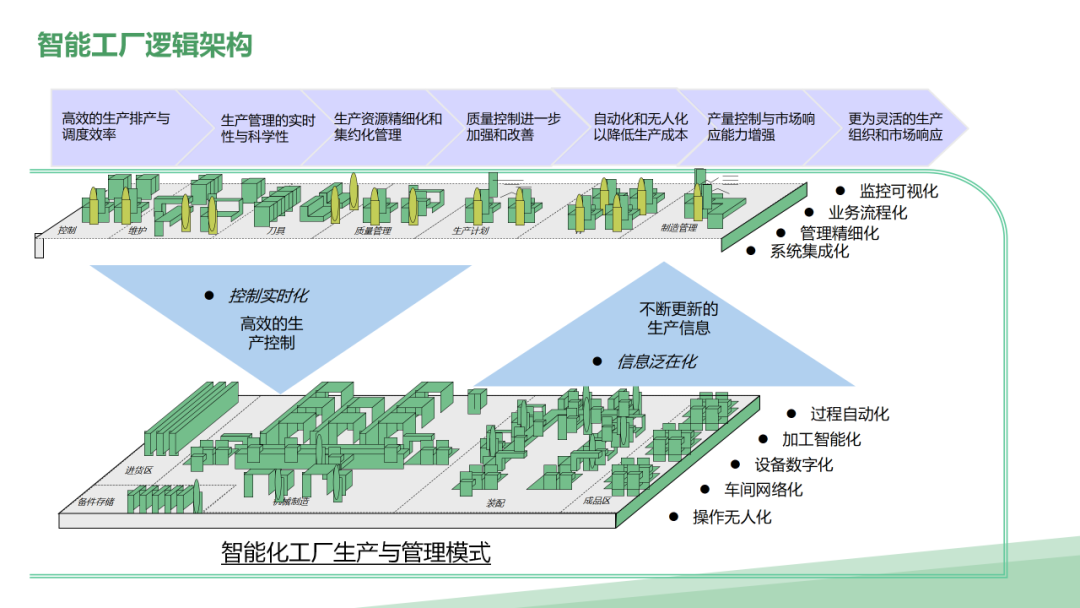

2.1 总体架构框架

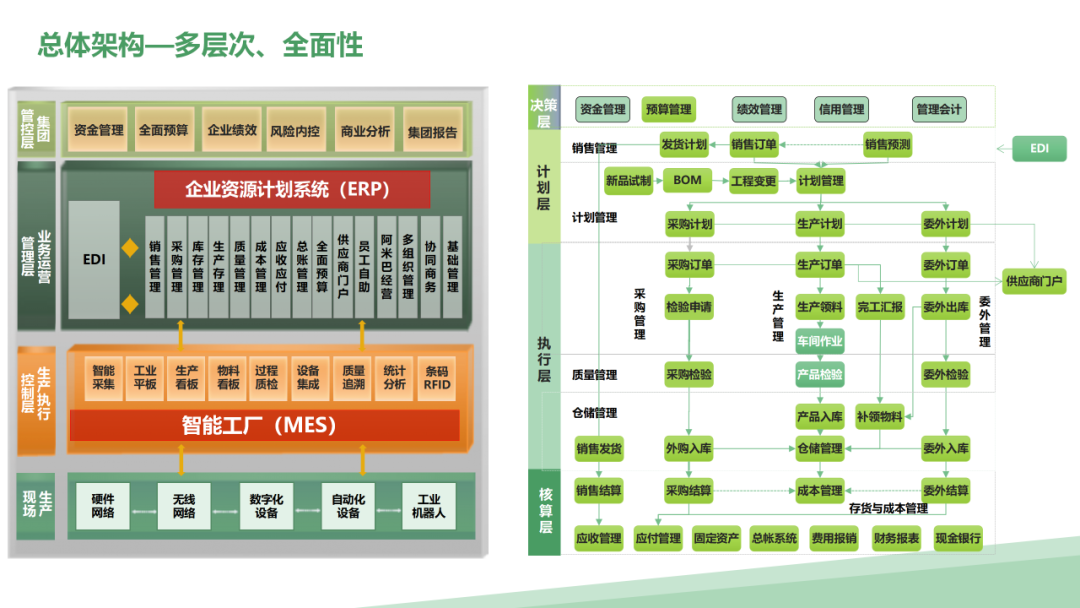

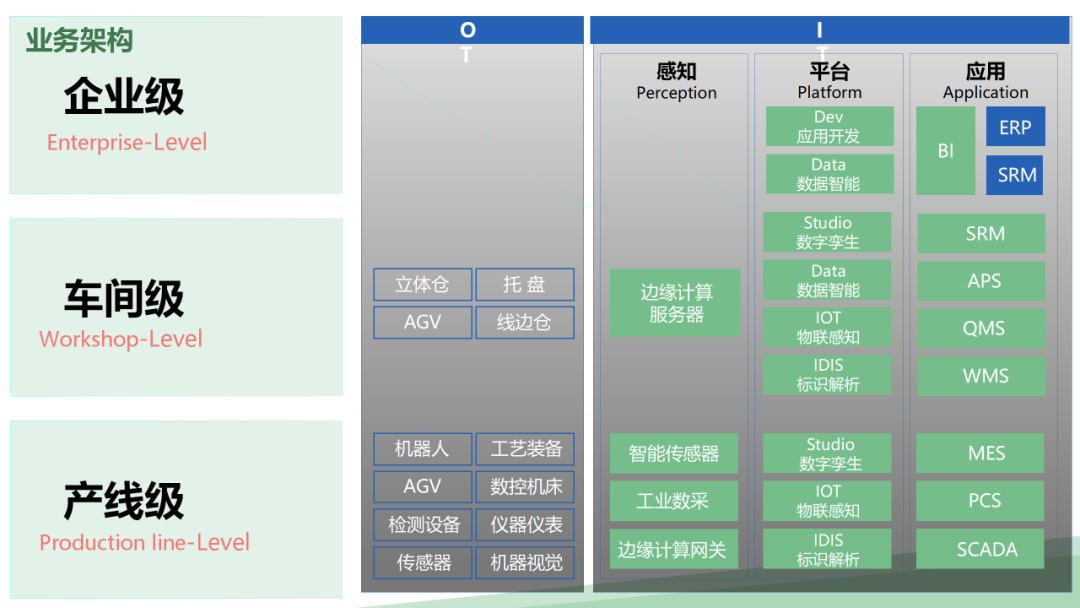

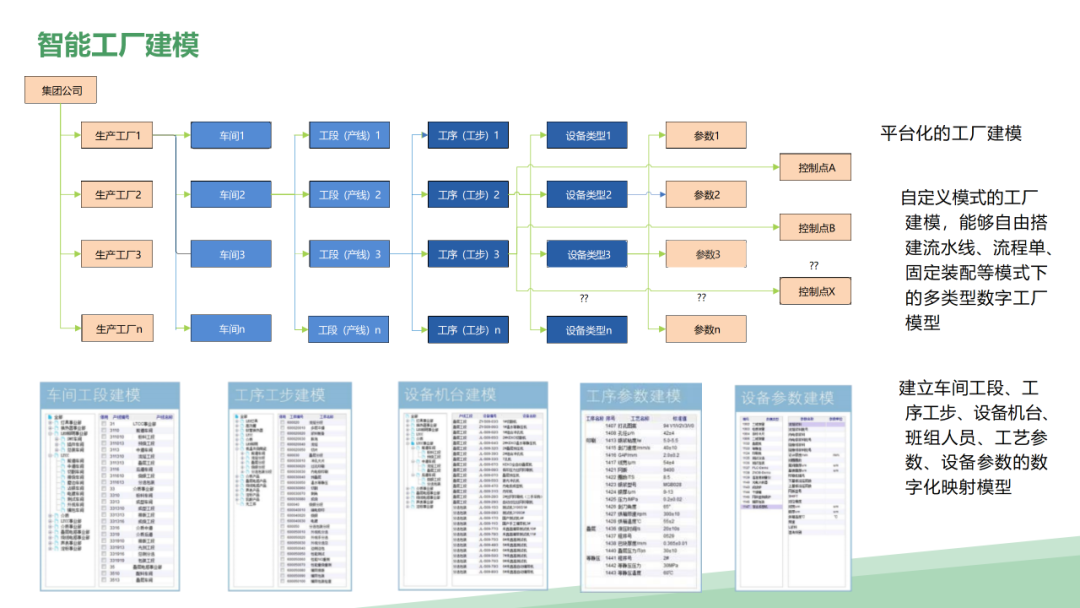

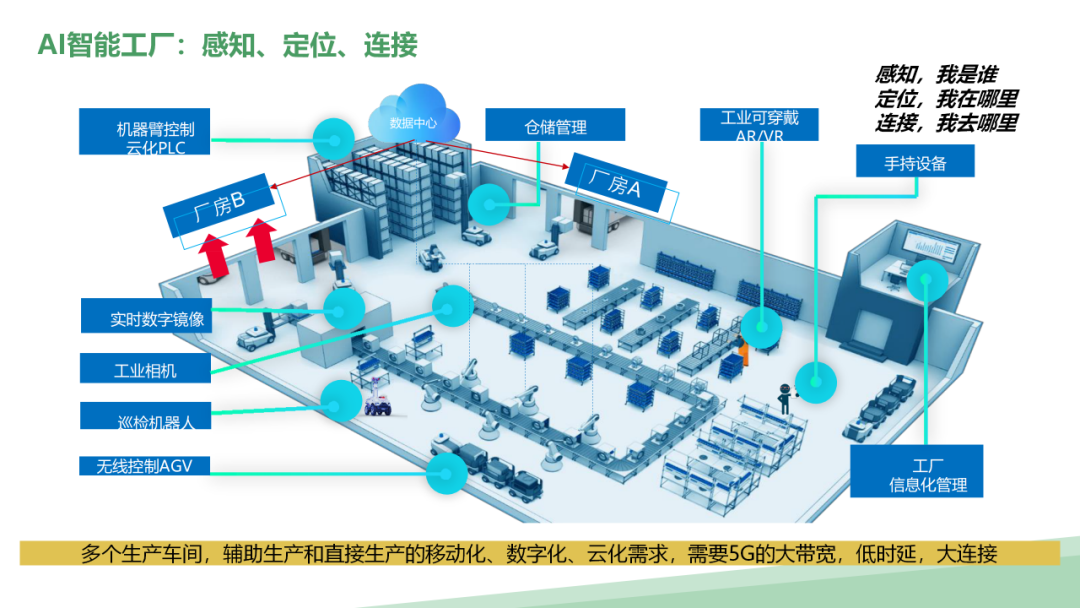

离散型制造智能工厂应采用“四层一体化”总体架构:

text

应用层:ERP/MES/PLM/SCM/WMS/QMS/EMS等业务系统 平台层:工业互联网平台(数据中台、业务中台、AI中台) 网络层:工业网络(5G+TSN+工业以太网+工业无线) 设备层:智能装备(数控机床、机器人、AGV、智能传感器等)

2.2 技术架构详解

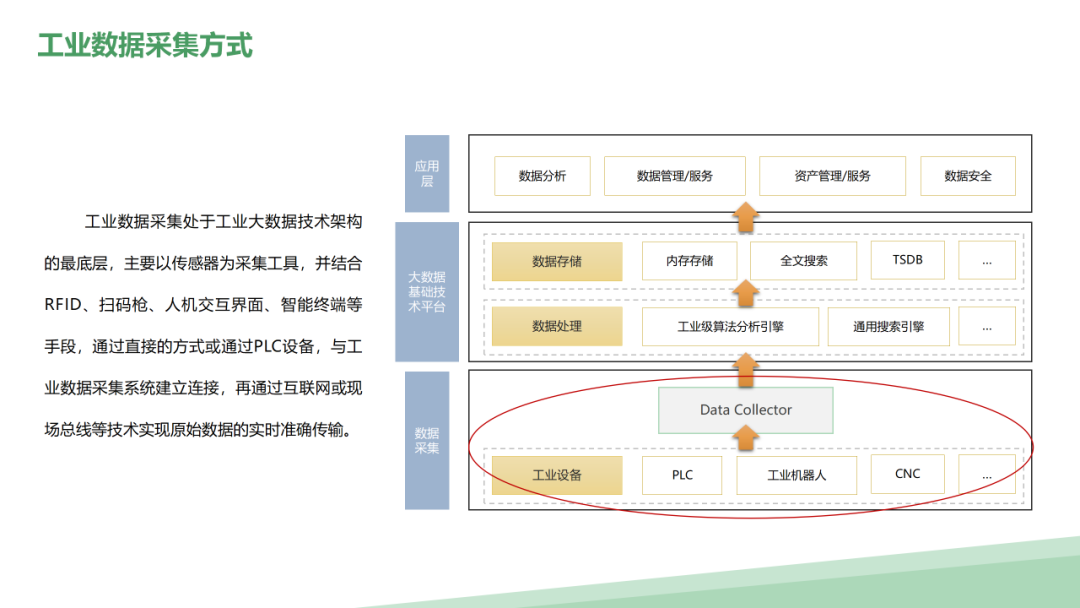

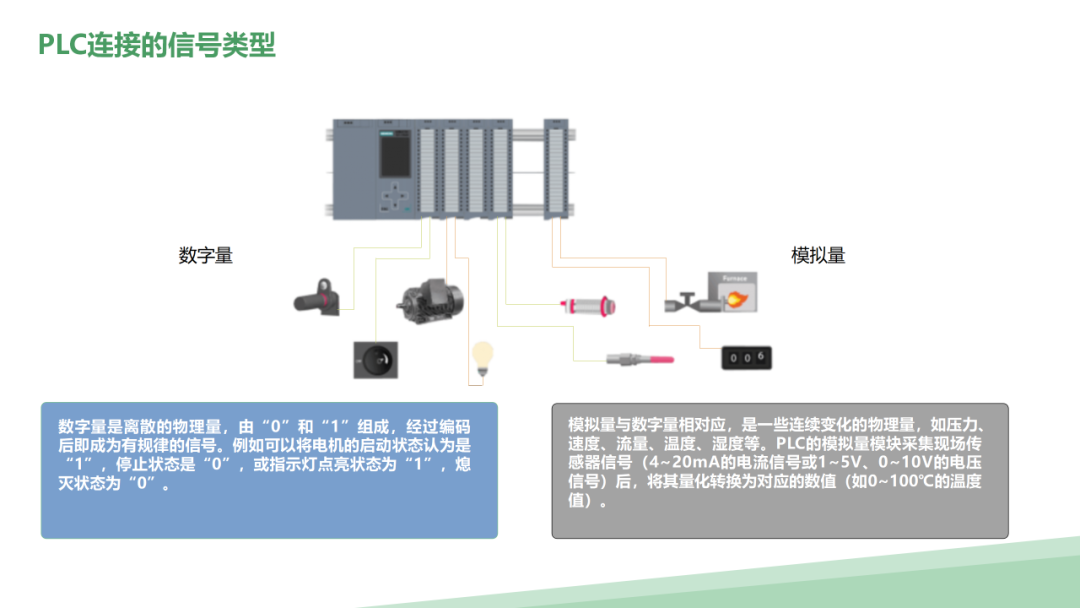

2.2.1 设备层:物理实体的数字化基础

核心要素:

-

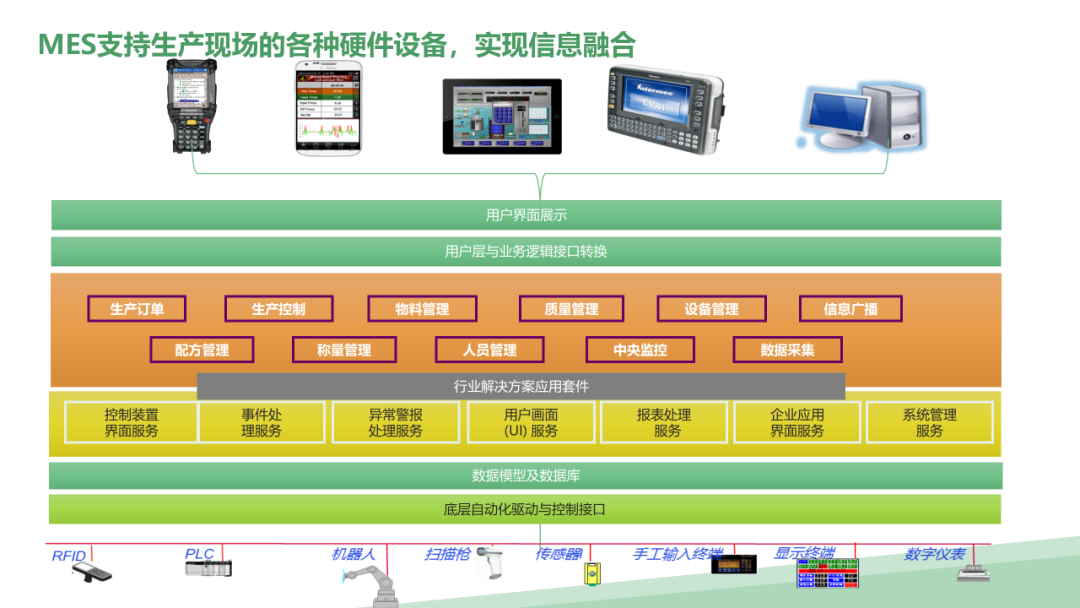

智能装备升级:传统设备加装传感器、控制器和通信模块

-

工业机器人集成:关节机器人、协作机器人、AGV/AMR等

-

物联网终端部署:RFID、条码、视觉识别、智能传感器网络

-

边缘计算节点:实现设备数据采集、预处理和实时控制

实施要点:

-

依据ROI分析逐步推进设备智能化改造

-

建立统一的设备接口标准(OPC UA、MTConnect等)

-

重点工序优先部署,形成示范效应

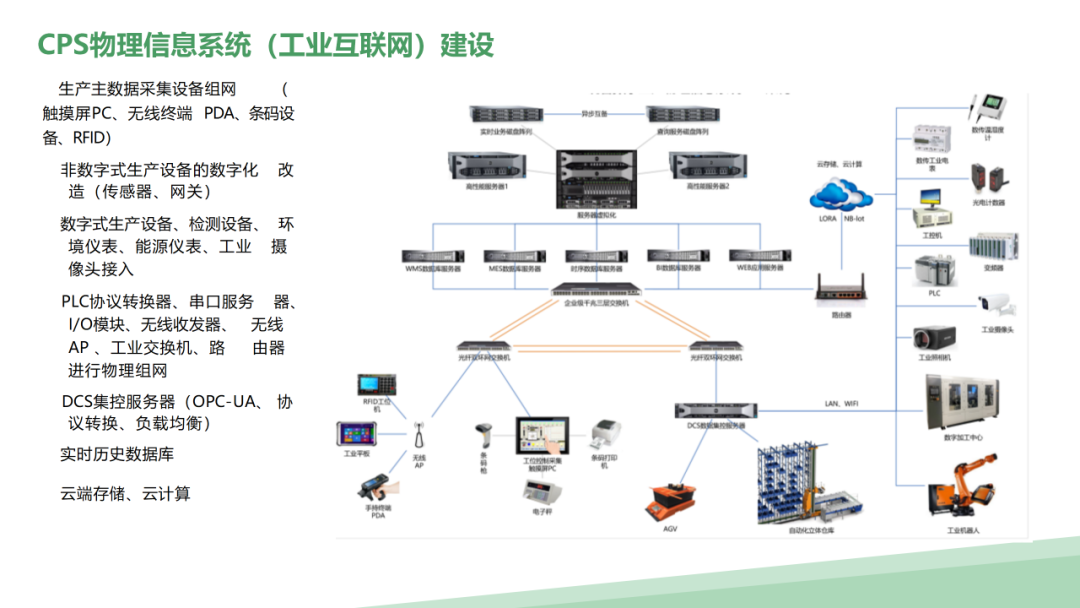

2.2.2 网络层:数据流通的高速公路

网络架构设计:

-

车间级工业网络:采用时间敏感网络(TSN)+工业以太网,保障控制数据实时性

-

厂区无线覆盖:5G专网+工业Wi-Fi,支持移动设备、AGV和AR应用

-

IT-OT融合网络:通过工业DMZ实现办公网与生产网的安全互联

安全防护体系:

-

构建纵深防御体系,包含边界安全、终端安全、数据安全

-

实施网络安全等级保护2.0标准

-

建立工业安全态势感知平台

2.2.3 平台层:智能工厂的“数字大脑”

工业互联网平台建设:

-

数据中台:

-

建立统一数据湖,汇聚设备、生产、质量、能源等全量数据

-

构建标准数据模型,消除数据孤岛

-

提供数据治理、数据开发、数据服务能力

-

-

业务中台:

-

将共性业务能力(订单管理、计划排程、设备管理)微服务化

-

支持业务快速创新和灵活组合

-

-

AI中台:

-

提供机器学习平台、视觉算法库、预测分析工具

-

降低AI应用开发门槛,支持模型持续迭代

-

-

数字孪生平台:

-

构建工厂、产线、设备的数字映射

-

支持虚拟调试、生产过程仿真和优化

-

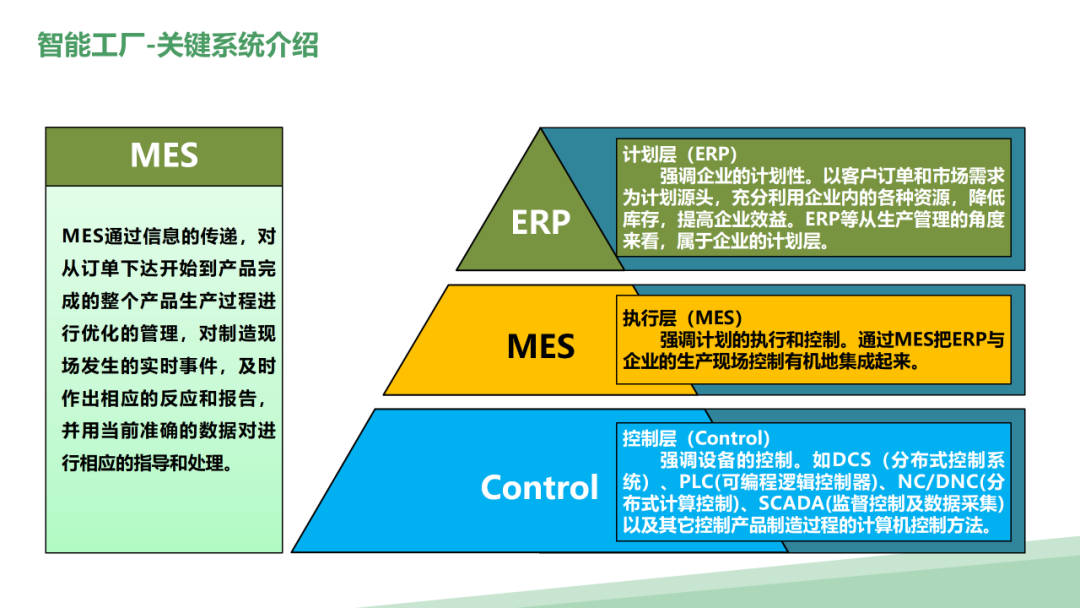

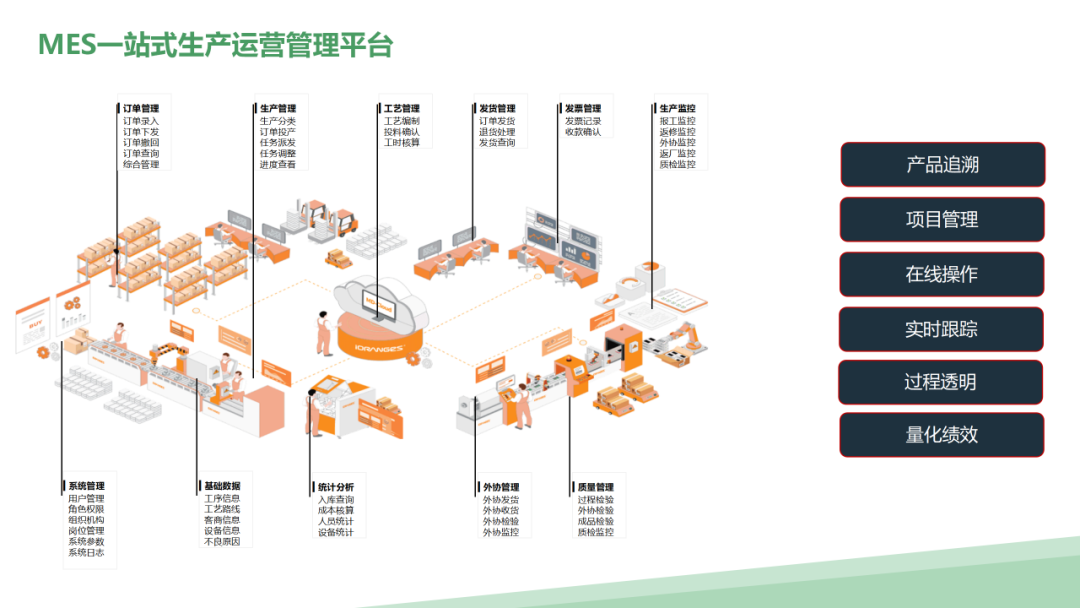

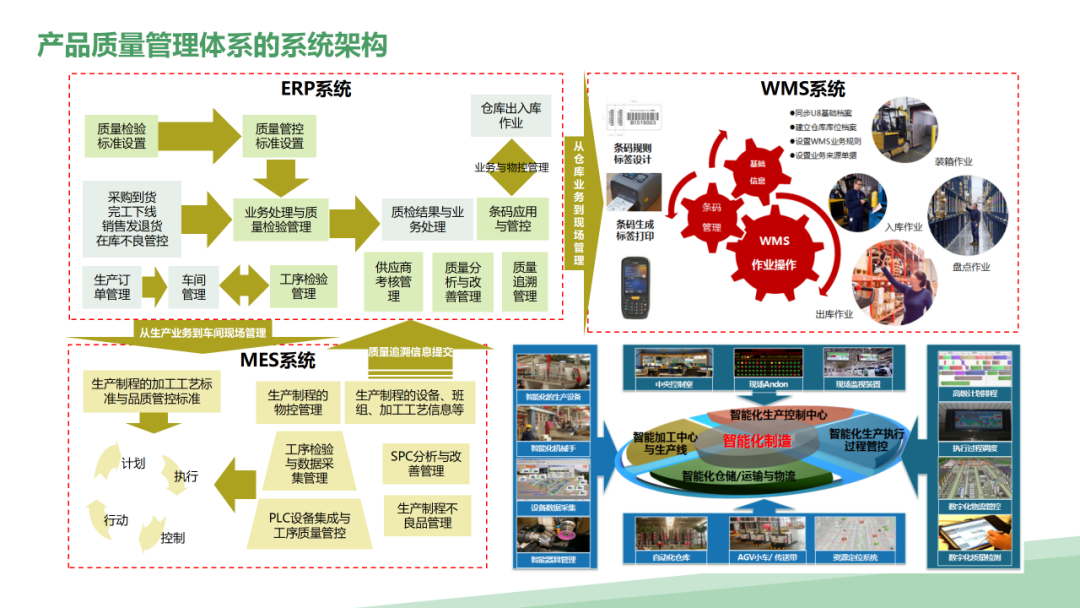

2.2.4 应用层:业务价值实现

核心应用系统矩阵:

| 系统 | 核心功能 | 智能升级方向 |

|---|---|---|

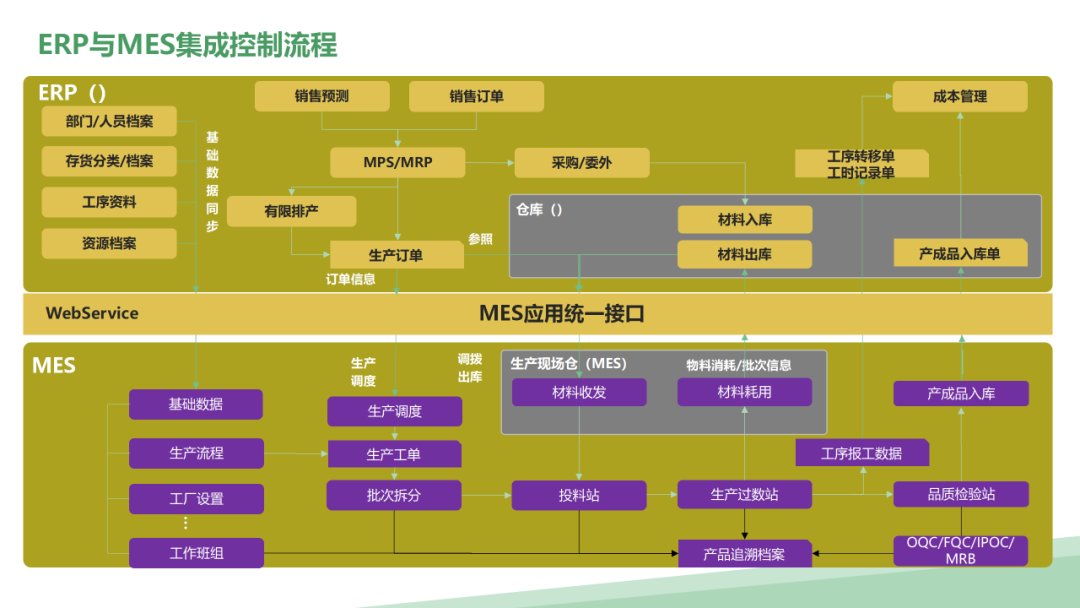

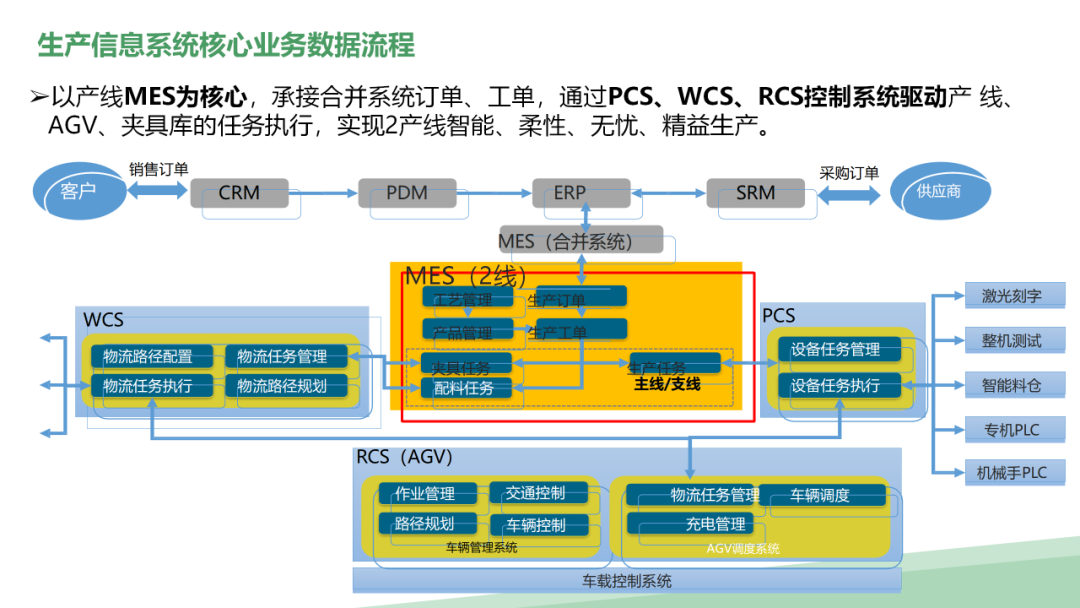

| ERP | 企业资源计划 | 与MES深度集成,支持柔性计划 |

| MES | 制造执行系统 | 基于实时数据的动态调度、全过程追溯 |

| PLM | 产品生命周期管理 | 基于MBSE的数字化设计与仿真 |

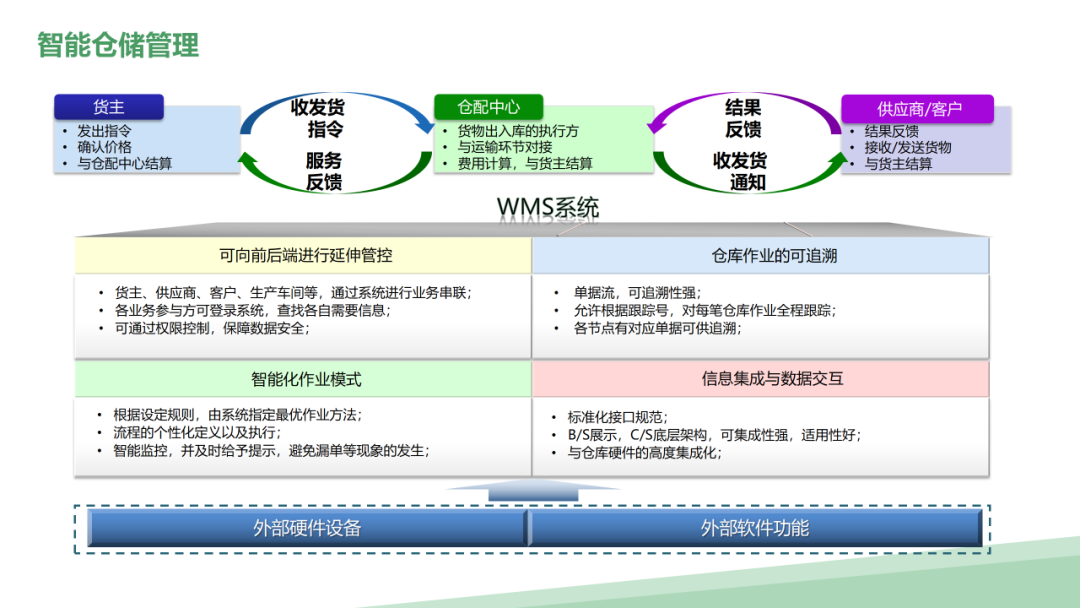

| WMS | 仓库管理系统 | AGV调度、智能拣选、库存优化 |

| QMS | 质量管理系统 | 基于AI的缺陷检测、SPC实时监控 |

| TPM | 设备管理系统 | 预测性维护、备件智能推荐 |

| EMS | 能源管理系统 | 能耗监控、节能优化、碳足迹追踪 |

2.3 数据架构设计

数据流设计原则:

-

端到端数据贯通:从客户订单到产品交付的全流程数据可视

-

数据标准化:制定统一的数据编码、格式和接口规范

-

数据分层治理:原始数据、清洗数据、主题数据、应用数据

核心数据域:

-

产品数据域:BOM、工艺路线、设计图纸

-

资源数据域:设备、人员、工装夹具

-

计划数据域:订单、生产计划、物料需求

-

执行数据域:工单、生产实绩、质量数据

-

物流数据域:物料位置、库存状态、配送轨迹

第三部分:智能工厂核心场景解决方案

3.1 数字化设计与工艺规划

基于模型的企业(MBE)转型:

-

实施基于模型的定义(MBD),将三维模型作为制造唯一依据

-

构建产品数字主线,实现设计-工艺-制造数据贯通

-

应用虚拟仿真技术,提前验证工艺可行性

工艺智能规划:

-

基于知识的工艺设计系统,积累和复用工艺经验

-

结合AI的工艺参数优化,提高加工质量和效率

-

数字化作业指导,通过AR技术指导复杂装配

3.2 智能计划与调度

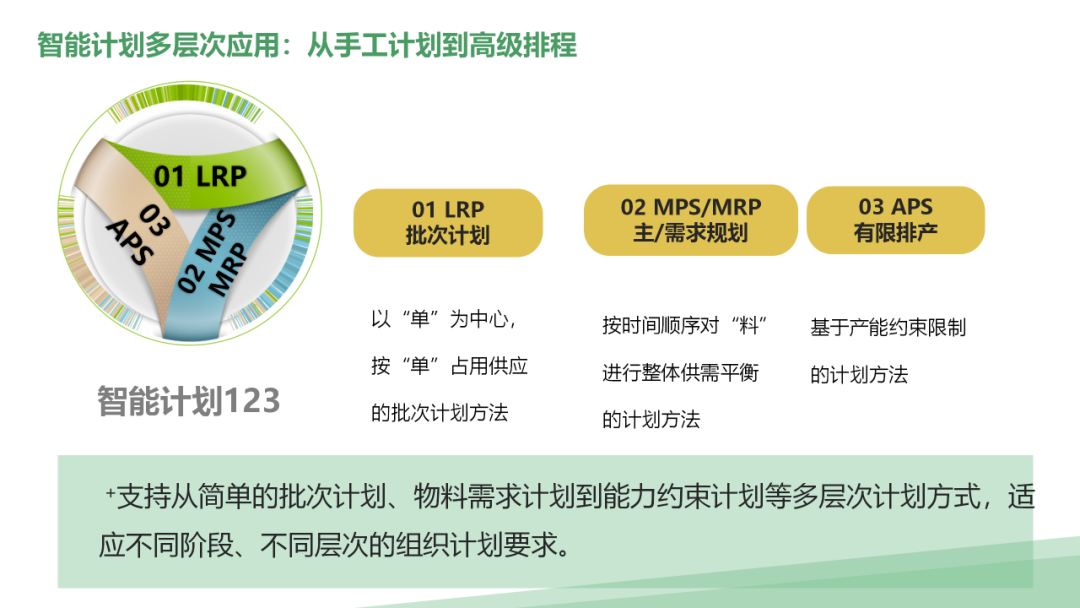

多级计划体系:

-

高级计划排程(APS):考虑多种约束的优化排产

-

基于实时数据的动态调度:响应设备故障、物料短缺等异常

-

人机协同决策:将AI推荐与调度员经验结合

关键技术:

-

强化学习算法用于复杂调度场景

-

数字孪生驱动的调度仿真验证

-

基于区块链的供应链协同计划

3.3 智能化生产执行

智能车间建设:

-

生产全流程数字化:从工单下发到完工入库无纸化

-

实时数据采集:设备状态、生产进度、质量数据自动采集

-

可视化监控:通过电子看板、移动终端实时展示生产状态

柔性制造单元:

-

模块化产线设计,支持快速换型

-

AGV+机器人协同的物料自动配送

-

自适应加工:基于在线检测的工艺参数自动调整

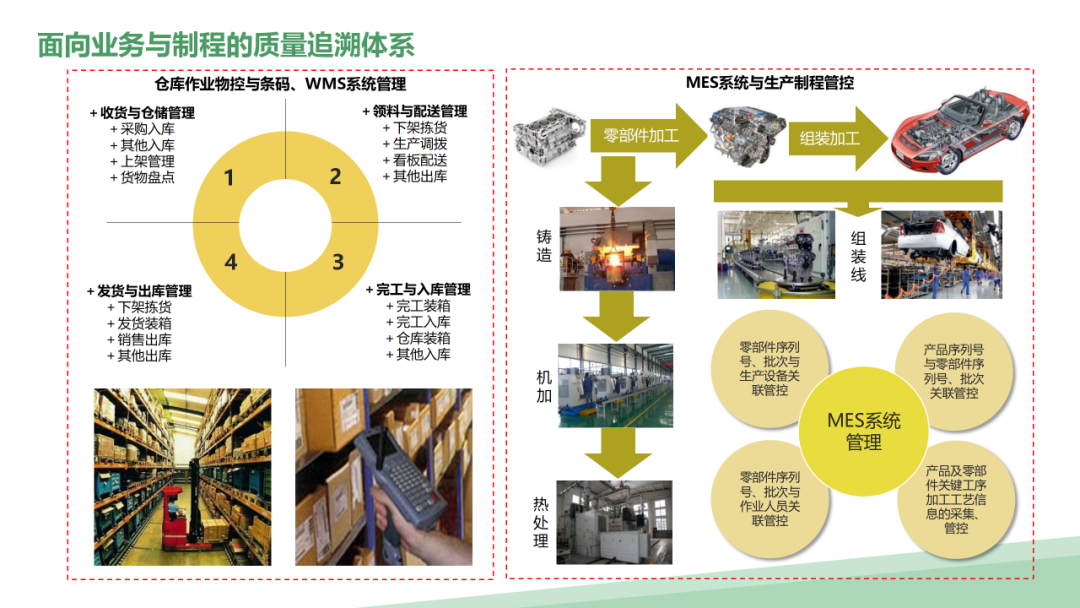

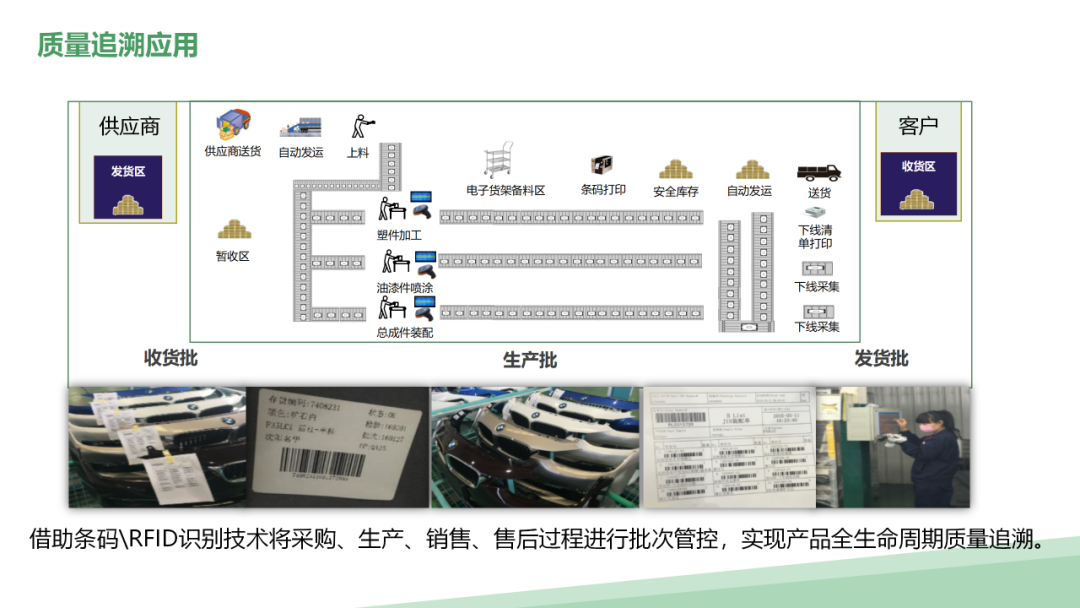

3.4 智能质量控制

全流程质量管控:

-

供应商来料质量控制:基于IoT的物料追溯

-

过程质量监控:SPC实时监控关键工序

-

成品质量检测:机器视觉替代人工检测

质量数据分析:

-

质量缺陷根因分析,关联工艺参数、设备状态等多维数据

-

预测性质量控制,提前预警潜在质量问题

-

基于区块链的质量追溯,建立可信质量档案

3.5 智能物流与仓储

智能物流体系:

-

厂内物流自动化:AGV/AMR智能调度,实现物料精准配送

-

智能仓储:AS/RS自动化立体库,WMS与WCS集成控制

-

物流路径优化:基于实时交通状况的动态路径规划

供应链协同:

-

供应商库存管理(VMI):与供应商系统对接,实现库存透明

-

运输管理系统(TMS):整合第三方物流,优化运输路线

-

智能包装与追踪:采用智能标签,实现包裹级追踪

3.6 预测性维护与设备管理

设备健康管理:

-

设备联网:关键设备100%联网,采集振动、温度等状态数据

-

故障预测:基于机器学习预测设备剩余使用寿命

-

维护优化:从定期维护转向按需维护,降低维护成本

设备效能提升:

-

OEE实时分析,识别设备效率瓶颈

-

工艺参数优化,提高设备加工能力

-

能源监控与优化,降低设备能耗

3.7 基于数字孪生的生产过程优化

数字孪生构建:

-

物理实体建模:设备、产线、车间的三维建模

-

行为模型构建:工艺过程、物流流程的仿真模型

-

数据映射同步:物理世界与数字世界的实时数据同步

应用场景:

-

虚拟调试:在新产线安装前验证控制逻辑

-

生产仿真:评估不同计划方案的生产效果

-

操作培训:在虚拟环境中培训操作人员

第四部分:实施路径与步骤

4.1 智能工厂成熟度评估

在启动智能工厂建设前,应对企业进行全面的成熟度评估:

评估维度:

-

战略与组织:数字化战略清晰度、组织准备度

-

技术基础:自动化水平、信息系统覆盖、数据质量

-

业务流程:流程标准化程度、精益管理基础

-

人员能力:数字化技能、变革接受度

评估方法:

-

现场调研与访谈

-

对标分析(与行业标杆对比)

-

成熟度模型评估(如工业4.0成熟度模型)

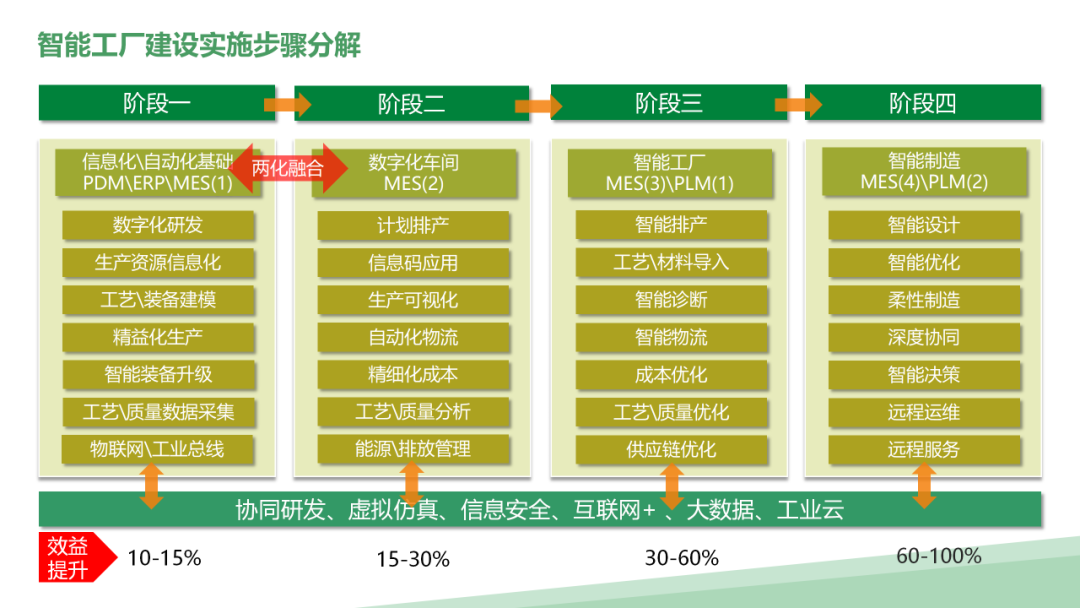

4.2 分阶段实施策略

第一阶段:基础建设期(6-12个月)

重点任务:

-

制定智能工厂总体规划与路线图

-

建设工业网络基础设施

-

实施设备联网与数据采集

-

部署MES系统核心模块

-

建立数据治理体系

预期成果:

-

生产可视化:实时监控生产进度和设备状态

-

过程可追溯:关键工序质量数据可追溯

-

数据可获取:建立统一数据平台

第二阶段:重点突破期(12-18个月)

重点任务:

-

深化MES应用,实现全流程覆盖

-

实施APS高级计划排程

-

建设智能物流系统(AGV+WMS)

-

部署机器视觉质量检测

-

构建数字孪生基础平台

预期成果:

-

计划可优化:实现基于约束的优化排产

-

物流自动化:主要物料实现自动配送

-

质量智能化:关键工序实现自动检测

第三阶段:全面推广期(18-24个月)

重点任务:

-

推广预测性维护应用

-

实施AI驱动的工艺优化

-

建设全面数字孪生系统

-

拓展供应链协同应用

-

构建数据智能分析体系

预期成果:

-

维护可预测:关键设备实现预测性维护

-

工艺自优化:关键工艺参数自适应调整

-

决策智能化:基于数据智能的辅助决策

第四阶段:持续优化期(长期)

重点任务:

-

持续深化AI应用

-

探索新模式新业态

-

构建产业生态协同

-

培养数字化人才体系

预期成果:

-

形成自学习、自适应、自优化的智能工厂

-

创新商业模式,从制造向服务延伸

-

成为行业数字化转型标杆

4.3 投资与收益分析

投资构成:

-

硬件投资(30-40%):智能装备、物联网设备、网络设备

-

软件投资(25-35%):工业软件、平台软件、定制开发

-

服务投资(20-30%):咨询规划、系统集成、培训服务

-

其他投资(10-15%):基础设施改造、备用资金

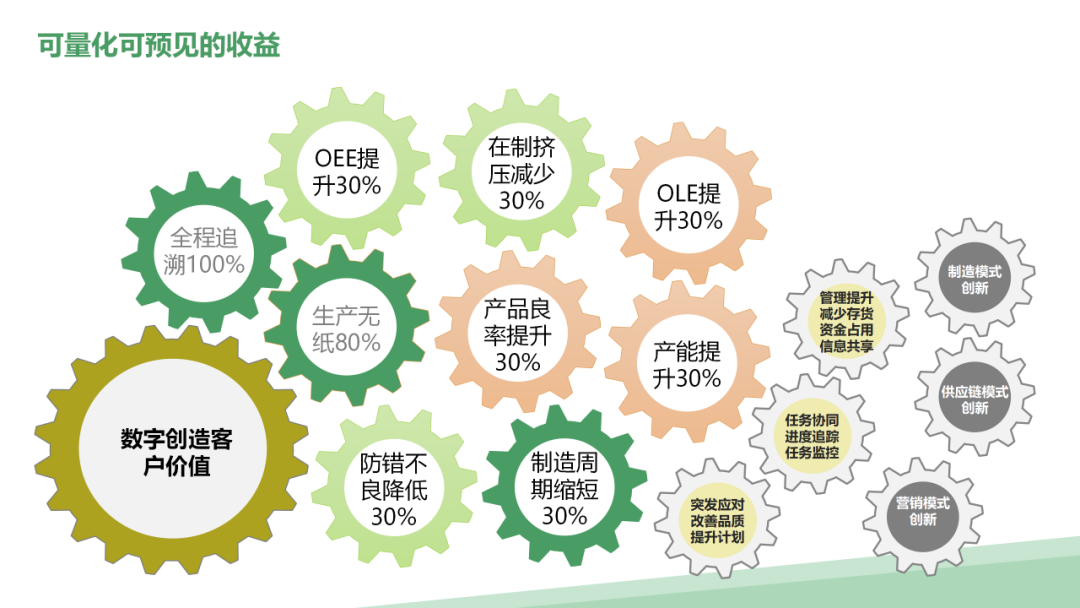

收益评估维度:

-

直接经济效益:

-

生产效率提升(15-25%)

-

设备综合效率(OEE)提高(10-20%)

-

质量损失减少(20-30%)

-

库存周转率提高(25-40%)

-

能源消耗降低(8-15%)

-

-

间接经济效益:

-

订单交付周期缩短(20-35%)

-

产品研发周期缩短(15-25%)

-

客户满意度提升

-

品牌价值提升

-

-

战略价值:

-

形成差异化竞争优势

-

构建数据资产与数字能力

-

支撑业务模式创新

-

投资回报周期:通常为2-4年,具体取决于行业特点、企业基础和实施质量

第五部分:关键成功要素与风险管控

5.1 关键成功要素

-

高层领导力与战略共识:企业高层需深度参与,形成数字化转型的战略共识

-

业务驱动与技术融合:以解决业务痛点为出发点,避免“为技术而技术”

-

精益基础与数字化结合:在精益生产基础上推进数字化,避免“自动化浪费”

-

分步实施与快速迭代:采用敏捷方法,小步快跑,快速验证价值

-

组织变革与人才发展:调整组织架构,培养复合型数字化人才

-

数据治理与标准先行:建立统一的数据标准和治理体系

-

生态合作与专业协同:与专业厂商、研究机构建立深度合作

5.2 主要风险与应对策略

| 风险类型 | 具体表现 | 应对策略 |

|---|---|---|

| 战略风险 | 目标不明确,盲目跟风 | 加强顶层设计,明确转型路线图 |

| 技术风险 | 技术选型失误,集成困难 | 采用开放架构,避免供应商锁定 |

| 管理风险 | 组织阻力大,变革困难 | 加强变革管理,建立激励机制 |

| 数据风险 | 数据质量差,孤岛严重 | 建立数据治理体系,统一标准 |

| 安全风险 | 网络安全事件,生产中断 | 建立纵深防御,完善应急预案 |

| 投资风险 | ROI不达预期,资金压力 | 分阶段投资,建立价值评估体系 |

5.3 组织与人才保障

组织架构调整:

-

设立数字化转型办公室或智能制造部

-

建立业务-IT融合的跨职能团队

-

明确数字化项目的决策与推进机制

人才体系建设:

-

制定数字化人才发展规划

-

建立内部培养与外部引进相结合机制

-

设计数字化技能认证与激励体系

-

培养“技术+业务”复合型人才

文化变革:

-

倡导数据驱动的决策文化

-

鼓励创新试错,容忍合理失败

-

建立持续学习与知识分享机制

第六部分:未来发展趋势与持续创新

6.1 技术发展趋势

-

AI深度应用:从感知智能向认知智能发展,实现更复杂的决策优化

-

5G全连接工厂:利用5G低时延、高可靠特性,支持更多实时控制应用

-

边缘智能普及:在设备端部署更多AI能力,实现实时响应

-

数字孪生深化:从静态模型向动态、自主的孪生体发展

-

工业元宇宙探索:融合VR/AR、数字孪生,构建沉浸式工业环境

6.2 业务模式创新

-

大规模个性化定制:通过柔性制造系统,实现低成本个性化生产

-

产品即服务:从销售产品转向提供产品使用的服务

-

共享制造平台:利用闲置产能,实现制造资源共享

-

基于数据的增值服务:利用生产数据为客户提供增值服务

6.3 可持续发展融合

-

绿色智能制造:将节能减排目标融入智能工厂设计

-

循环经济支持:通过追溯系统支持产品回收与再制造

-

碳足迹追踪:建立产品全生命周期碳足迹追踪系统

6.4 生态系统构建

-

产业协同平台:构建供应链协同设计、制造、服务能力

-

行业知识沉淀:将行业经验转化为可复用的工业模型与算法

-

开放创新生态:与高校、研究机构、初创企业共建创新生态

更多推荐

已为社区贡献55条内容

已为社区贡献55条内容

所有评论(0)