AI赋能诊断数据的探索与实践

本文聚焦“故障预测”场景,系统阐述从数据预处理、模型训练到决策输出的方法论,并结合我们的故障模型实际应用——发动机冷却系统故障提前预测——做详细讲解,为实现精准、前瞻的车辆健康状态预警提供技术路径。

随着汽车智能化深入推进,整车系统的复杂性与集成度不断提升,对车辆诊断技术提出了更高要求,主机厂正通过构建集中式诊断数据库,实现全车诊断的系统化覆盖与高效管理。这不仅标志着车辆诊断体系的范式转变,也为智能汽车的持续迭代与可靠运维奠定基础。

在此背景下,随着人工智能技术的日趋成熟,汽车行业也开始探索如何深度挖掘这些庞大的诊断数据,实现智能化的数据洞察,从而推动售后服务从“被动响应”向“主动预警”与“个性化健康管理”转型。

本文聚焦“故障预测”场景,系统阐述从数据预处理、模型训练到决策输出的方法论,并结合我们的故障模型实际应用——发动机冷却系统故障提前预测——做详细讲解,为实现精准、前瞻的车辆健康状态预警提供技术路径。

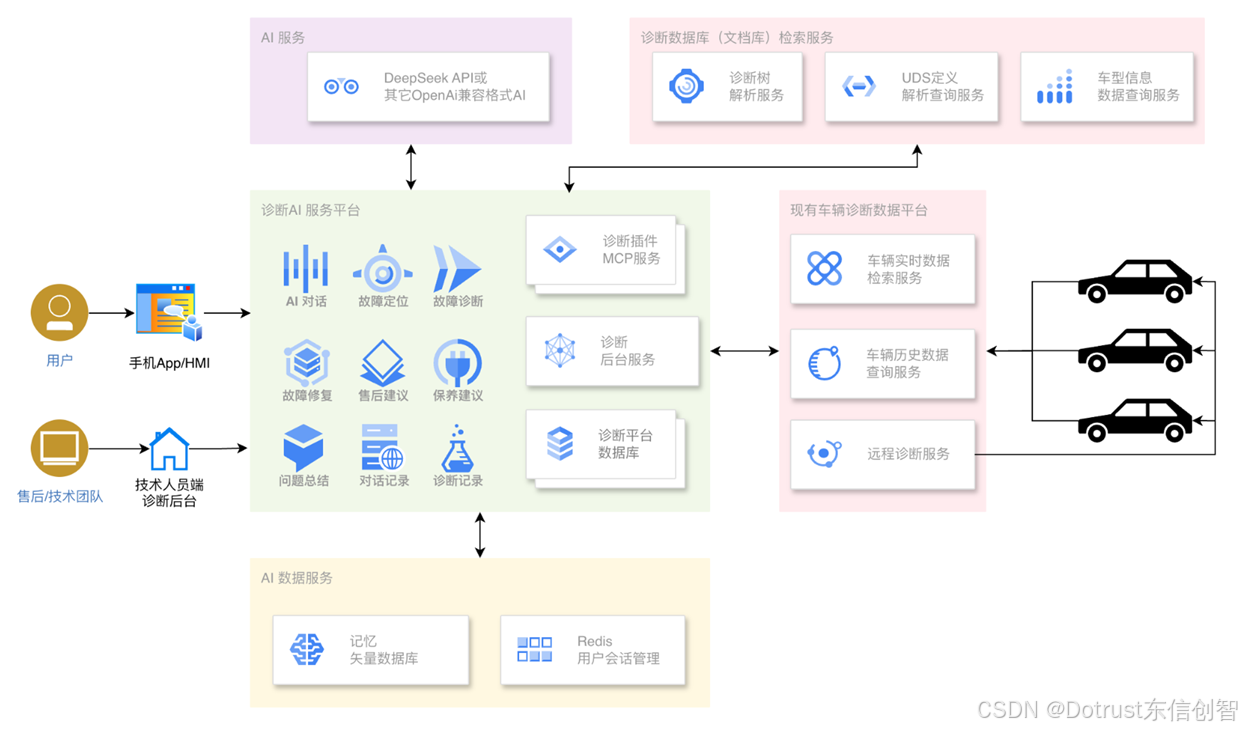

智能诊断AI服务平台框架

智能诊断AI服务平台框架

打通数据源

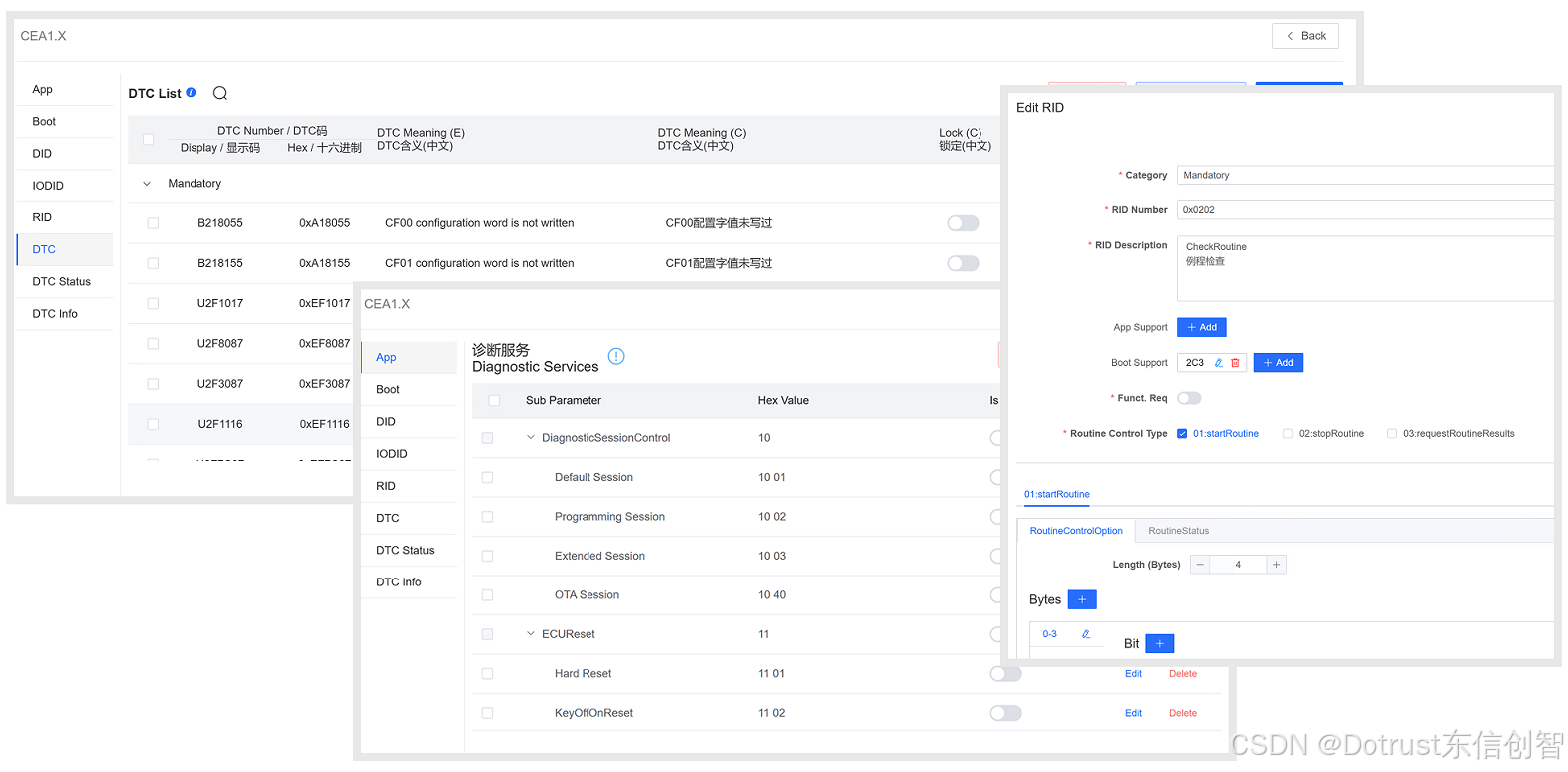

诊断数据管理系统(DDMS)是东信创智的自研诊断数据库管理系统,其核心功能包括ECU诊断数据采集,诊断数据导入、转换、诊断数据文件生成、脚本管理等。通过DDMS,将诊断数据库线上化,统一存储和管理所有诊断数据,实现从数据生成到应用的全生命周期数字化管理,为AI提供强大的“诊断大脑”。

DDMS诊断数据管理平台

MCP插件负责从DDMS订阅诊断数据(如DID、IODID、RID信号等)进行协议解析、数据规范化存储并对外提供查询与回调能力。

模型训练——让AI学会提前看见问题

让AI读懂诊断数据

诊断数据库包含了车辆电子电气系统DTC、DID、传感器状态、ECU间通信日志等等,这些数据反映了系统在不同工况下的运行细节。

但原始诊断数据并不能直接拿来训练AI,因为数据往往是离散的、异步且多维的,所以在模型训练之前,必须将数据进行结构化与特征化,让机械信息转化为行为特征:

这样,模型输入的就不再是原始二进制信号,而是可以反映系统健康趋势的指标。

两类训练思路:无监督发现异常与有监督预测故障

无监督学习

当我们没有大量标注好的故障样本时(如新车型刚上市),无监督模型可以先行学习正常状态。

我们采用的做法是 LSTM Autoencoder(长短期记忆自编码器):

- 模型通过重建输入序列来学习正常运行模式;

- 当某段信号的重建误差明显升高,就代表系统行为“偏离了熟悉的模式”。

实例:

在冷却系统中,Autoencoder 学习了水泵转速与冷却液温度的正常对应关系。当水泵转速保持正常但温度持续上升时,模型重建误差会激增,可以提前约 48 小时提示“冷却系统异常风险”。

这种方法最大的优点是——不依赖标签也能提前发现未知故障模式。

有监督预测

如果我们已经积累了大量诊断日志与维修记录,那么监督学习是效率最高的选择。

目标定义:

预测“未来72小时内是否会触发特定DTC或维修事件”。

数据准备:

- 输入:过去N小时的关键信号(电压、电流、温度、转速等)

- 标签:T+72小时内是否出现目标DTC

实例:

在一组电池管理系统(BMS)数据上,我们训练了一个 XGBoost 模型,以“电压波动率”、“充电温升斜率”、“SOC漂移”等特征作为输入。模型在测试集中实现了 87% 的提前预测率,平均提前时间 2.3 天。

通过特征重要性分析,我们发现最关键的因素不是电压值本身的变化,而是电压变化速率与温度上升速度的组合——这与工程经验完全一致。

核心思想

无论是无监督学习还是有监督预测,核心逻辑其实相同:故障发生前,系统的稳定性会先出现波动。我们的系统大模型的作用,就是通过人工智能的手段第一时间捕捉这种细微的异常数据变化。

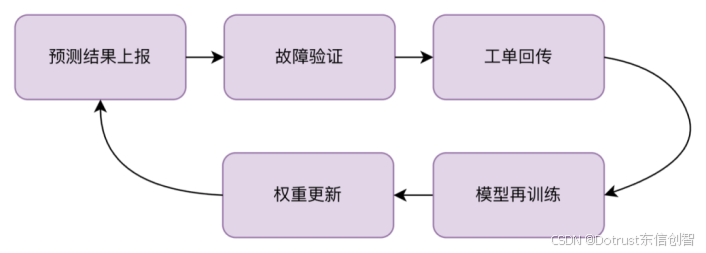

从预测到闭环:让模型持续进化

模型上线后,还要实现持续学习:

- 每次预测结果与实际维修结果对比;

- 更新标签库,修正模型偏差;

- 新车型上线时,迁移已有模型(Transfer Learning);

- 形成闭环——预测 → 验证 → 反馈 → 优化。

我们将这个模型及闭环接入车企的诊断数据和车联网数据后,只要预测到高风险车辆,系统就会自动推送至维修中心或 OTA 诊断任务中。长期来看,这种闭环会让模型逐渐进化,越来越智能。

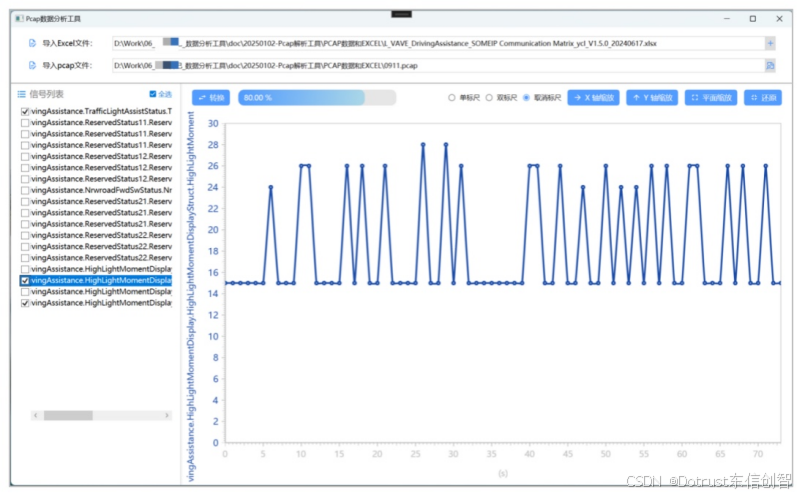

案例:基于报文解析与信号分析的故障预测

场景说明

我们自研的报文解析与信号分析工具能实时/离线解析 Ethernet、CAN、CAN-FD、LIN 等车载总线报文,输出结构化信号(例如:发动机转速、车速、冷却液温度、水泵转速、进气温度等)。基于这些底层信号,结合历史维修及工单数据,并通过对大量同车型车辆运行数据的分析,实现发动机冷却系统故障提前预测的功能。

报文解析与信号分析工具

目标定义

预测目标:在 T+72 小时内是否会触发冷却系统相关的DTC或维修工单。

业务期望:提前至少 24–48 小时发出告警,降低突发故障率并给出可操作建议(如检查冷却液、检查水泵等)。

数据接入与处理

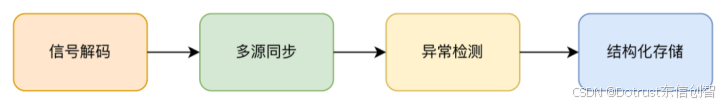

我们的解析工具通过加载 DBC/ARXML/LDF/JSON 等数据库文件,自动完成:

最终,如冷却液温度、电压波动、转速曲线、风扇状态等信号会被实时解析并统一入库,为后续模型训练提供高精度、时序一致的输入。

特征演化

信号只是基础,预测依赖的是特征的演化趋势。我们围绕系统稳定性构建了三类核心特征:

这些特征在车辆运行周期内不断被更新,并以滑动窗口的方式输入模型,用于捕捉从“正常”到“轻微退化”的动态变化。

模型预测

我们采用双层预测机制:

第一层是 AI模型,负责从信号序列中识别潜在的异常模式;

第二层是 诊断规则引擎,结合工程经验进行结果修正与解释。

举例:当模型检测到冷却液温度波动增大时,规则引擎会同时判断水泵转速、风扇频率、环境温度等条件,避免误判。

通过这种“数据驱动 + 规则修正”的方式,我们让模型既有算法的灵敏度,又保留了工程师的可信度。

结果输出与预测验证

当模型识别到异常趋势后,系统会生成健康评分并将结果推送至诊断平台或售后系统,形成了以下闭环:

在我们针对发动机冷却系统的验证中,模型实现了:

- 预测提前量:平均 36 小时

- 误报率:低于 5%

- 故障覆盖率:约 82%

这些数据意味着,车辆在发生故障的初始阶段就能被系统监测到。

智能诊断故障预测系统

从冷却系统到整车健康

该方法不仅适用于冷却系统,还可扩展至如电池系统、制动系统、变速箱控制、驱动电机控制等。随着多总线数据的融合,我们可以逐步构建一个可泛化的车辆健康模型,让整车具备自我诊断、自我学习的能力。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)