AI 与机器人技术融合:开启人机协同的生产新生态

AI与机器人技术的深度融合正推动工业生产的智能化转型。通过硬件迭代和AI算法适配,新一代工业机器人实现了精准感知与实时决策能力,使生产误差降至微米级。这种技术重构让机器人从单一执行者升级为智能协同节点,在汽车制造、物流分拣等领域实现40%以上的效率提升。技术融合已在家电、新能源等产业规模化落地,如电池生产精度提升15%、仓储分拣量增长260%。产业生态的持续发展依赖于标准统一,通过工业互联网平台整

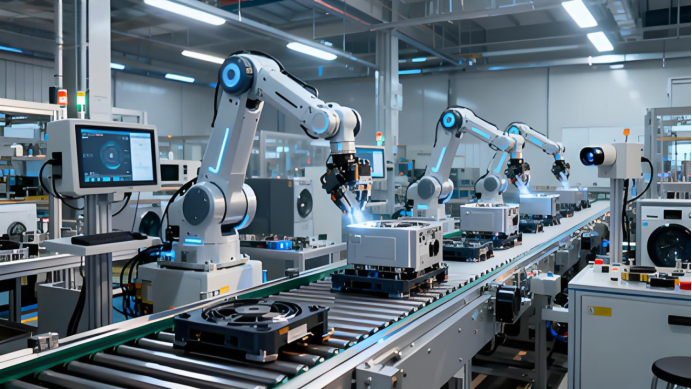

在工业生产的演进历程中,技术融合始终是推动效率跃迁的核心动力。如今,人工智能与机器人技术的深度交织,正打破传统生产模式的边界,催生出以“协同”为核心的全新生产生态。这种融合不再是单一技术的升级,而是通过数据与机械的精准联动,让生产环节从“自动化”向“智能化”实现质的跨越,覆盖从产品研发到终端交付的全链条。

技术融合的底层支撑:硬件升级与AI适配

机器人技术与AI的融合,首先建立在硬件设备的迭代升级之上。传统工业机器人多依赖固定程序执行重复任务,而新一代机器人通过搭载高清视觉传感器、力反馈装置和多轴联动系统,实现了对生产环境的精准感知。以汽车焊接车间为例,机器人手臂末端的视觉传感器可实时捕捉焊缝位置,力反馈装置能感知焊接压力的细微变化,这些数据通过高速传输模块传递至AI处理单元。

AI系统的适配优化则让硬件潜力得到充分释放。针对不同生产场景,AI算法通过机器学习不断优化动作路径。在电子元件装配领域,AI可根据元件尺寸、排列密度自动调整机器人的抓取力度和移动速度,将装配误差控制在微米级。同时,边缘计算技术的应用让AI决策无需依赖云端服务器,机器人在50毫秒内即可完成“感知-判断-执行”的完整闭环,满足了高速生产线的实时性要求。

核心能力重构:从单一执行到智能协同

AI与机器人的融合,彻底改变了机器人的作业逻辑,使其从单一执行单元升级为具备智能协同能力的生产节点。在传统生产线中,多台机器人需按预设程序依次作业,一旦某环节出现偏差便会导致整条生产线停滞。而融合AI技术后,机器人之间可通过工业互联网实现数据互通,形成动态协同网络。

在物流分拣场景中,数十台分拣机器人可通过AI系统实时分配任务。当某一区域包裹数量突然增加时,AI会自动调度周边机器人前往支援,并根据包裹大小、重量优化分拣路径,使分拣效率提升40%以上。更重要的是,AI赋予机器人自我调整能力。当生产线更换产品型号时,机器人无需人工重新编程,通过扫描新产品图纸即可自动生成作业流程,适应柔性生产的需求。这种智能协同能力,让生产系统具备了类似生物群落的自适应特性。

产业落地场景:多领域的效率革命

AI与机器人的融合已在多个产业领域实现规模化落地,推动生产效率与产品质量的双重提升。在制造业领域,家电生产车间的AI机器人可完成从零部件抓取、组装到质量检测的全流程作业。视觉AI系统能精准识别零部件表面的划痕、凹陷等缺陷,识别准确率达到99.2%,较人工检测效率提升10倍以上。在新能源电池生产中,机器人通过AI算法控制涂覆工艺的厚度和均匀度,使电池能量密度提升15%,同时降低了原材料损耗。

物流仓储领域的变革同样显著。智能仓储中心的AGV机器人搭载AI导航系统,可自主避开障碍物、优化行驶路线,在货架之间灵活穿梭。AI系统通过分析历史出库数据,能提前将热门商品所在货架移动至分拣区,缩短取货时间。某电商物流中心的数据显示,引入AI机器人后,单日分拣量从5万单提升至18万单,仓储空间利用率提升30%。在精密加工领域,AI机器人凭借毫秒级的动作控制精度,可完成航空发动机叶片的抛光作业,将加工误差控制在0.005毫米以内,满足高端制造的严苛要求。

生态构建关键:标准统一与价值延伸

人机协同生产新生态的持续发展,离不开技术标准的统一与产业价值的延伸。当前,不同品牌的机器人与AI系统存在接口不兼容、数据格式不统一的问题,制约了协同效率的提升。行业内正通过建立统一的通信协议和数据标准,实现机器人、AI处理单元与生产管理系统的无缝对接。例如,工业互联网平台通过标准化接口,可同时接入不同厂商的机器人设备,实现生产数据的集中管理与分析。

技术融合带来的价值已从生产环节延伸至全产业链。AI系统通过收集机器人作业数据,可对设备故障进行预测性维护,将停机时间减少50%以上。在供应链管理中,AI通过分析生产数据预测产品需求,指导机器人调整生产节奏,实现供需平衡。这种价值延伸让生产系统不再是孤立的作业单元,而是与供应链、销售端紧密联动的智能生态体系。随着5G、物联网技术的进一步渗透,AI与机器人的融合将向更细分的领域延伸,推动生产生态向更高效、更灵活、更智能的方向演进。

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)