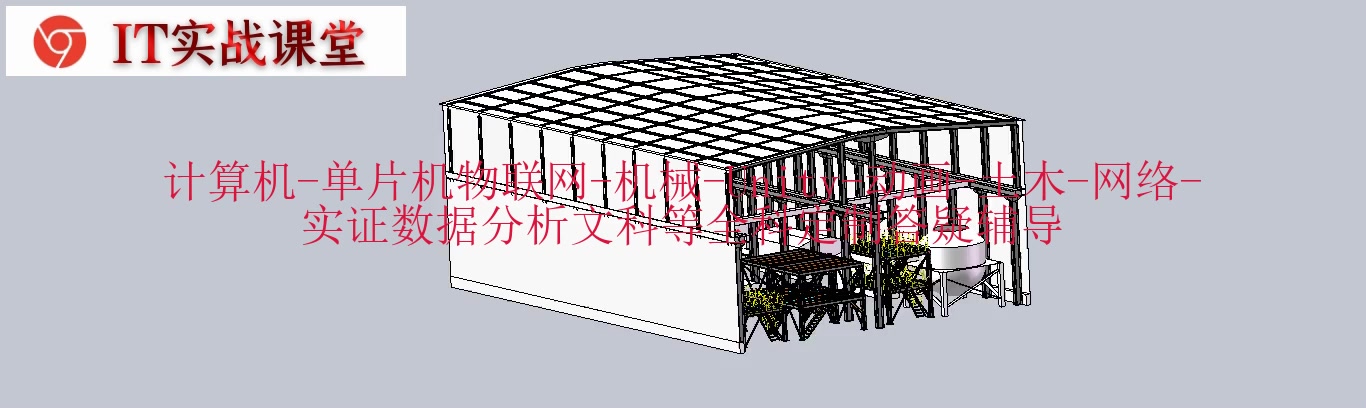

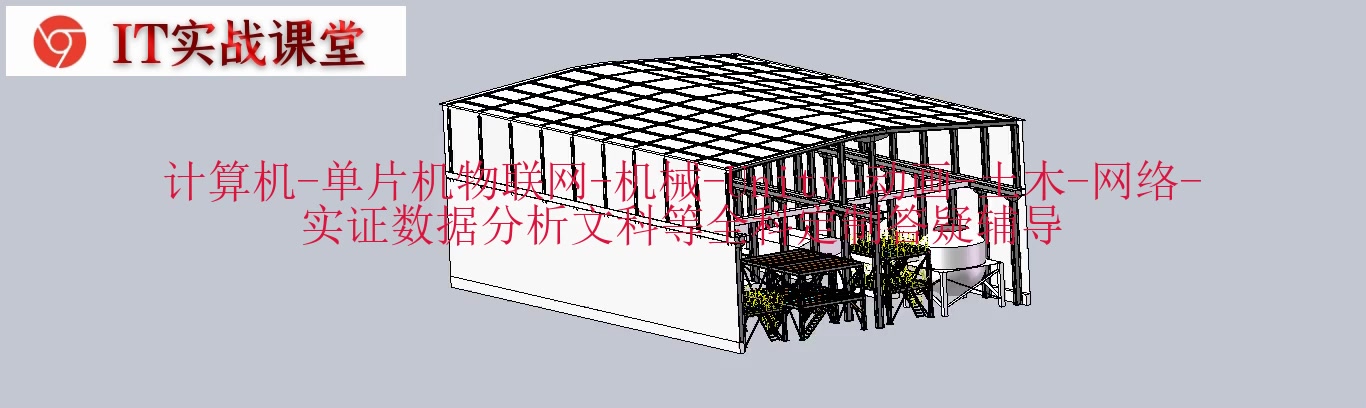

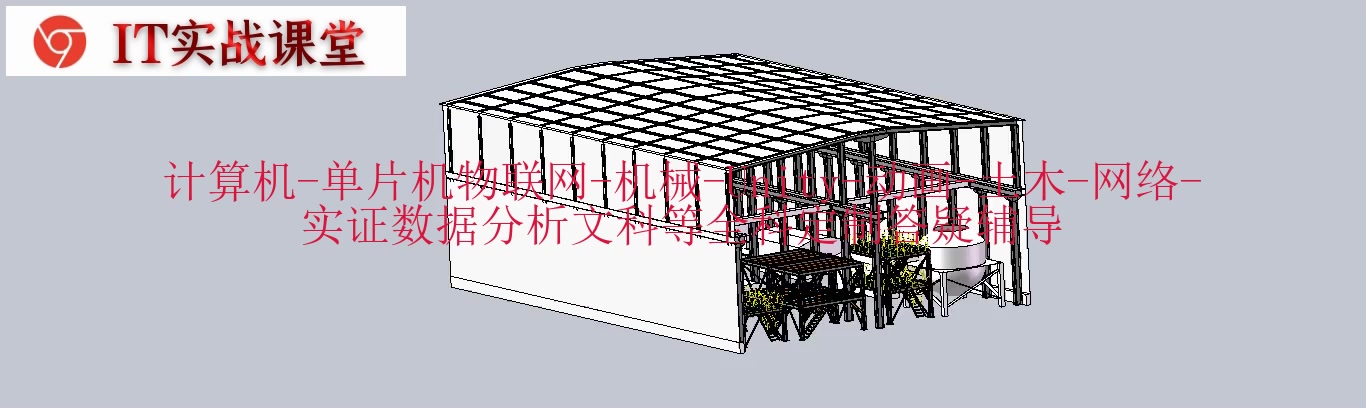

机械毕设|毕设答辩|毕业设计项目|毕设设计|年产万吨轴承钢轧钢车间设计

轴承钢轧钢车间设计摘要 本设计构建年产1万吨轴承钢(GCr15)棒线材的现代化轧钢车间。采用步进梁式加热炉和半连续轧制工艺,配备高精度短应力线轧机及控轧控冷系统(TMCP),确保产品尺寸精度和内部组织均匀性。车间布局包括原料跨、主轧跨和成品跨,配置涡流探伤等质量检测设备。通过优化工艺流程,实现成材率≥95%,能耗≤55kgce/t,并配备完善的除尘和水处理系统。设计重点在于建立从加热到成品的全过程

毕业设计题目:年产万吨轴承钢轧钢车间设计

年产万吨轴承钢轧钢车间设计框架

1. 设计目标与核心原则

-

设计目标: 建设一个年产10,000吨高质量轴承钢(如GCr15)棒线材的现代化、高效、节能、环保的轧钢车间。

-

核心原则:

-

质量优先: 确保产品尺寸精度高、表面质量好、内部组织均匀,满足轴承钢的严格标准(如GB/T 18254)。

-

流程顺畅: 物流路径短捷,工序衔接合理,减少中间坯温降和磕碰。

-

技术可靠: 选用成熟、可靠、维护方便的技术和设备,保证高作业率。

-

经济节能: 优化工艺,降低能耗和轧辊等物料消耗。

-

安全环保: 符合所有安全和环保法规,配备完善的除尘、降噪、水处理设施。

-

2. 产品大纲与工艺流程

-

产品规格:

-

产品: 轴承钢圆钢、线材

-

典型规格: Φ16mm - Φ60mm 热轧圆钢;Φ5.5mm - Φ20mm 热轧盘卷。

-

-

原料: 连续铸造的轴承钢方坯或矩形坯(如150x150mm, 160x160mm)。

-

核心工艺流程:

合格钢坯验收->上料->加热->轧制->控轧控冷->精整->检验->打包->入库

3. 车间组成与核心设备选型

a. 原料跨与上料区

-

功能: 坯料存储、检验、吊运、装炉。

-

设备:

-

桥式起重机(配有电磁盘和专用吊具)

-

坯料台架、称重装置

-

步进式或推钢式上料机

-

b. 加热炉区

-

功能: 将坯料均匀加热到轧制温度(约1050-1150℃)。

-

设备选型:

-

步进梁式加热炉(首选):加热均匀、灵活、不易产生黑印,利于保护坯料表面质量。

-

关键参数: 炉子能力需与轧线匹配(年产万吨规模较小,炉子额定能力约为15-25t/h)。

-

附属系统: 汽化冷却系统、空气/煤气预热系统、除尘系统。

-

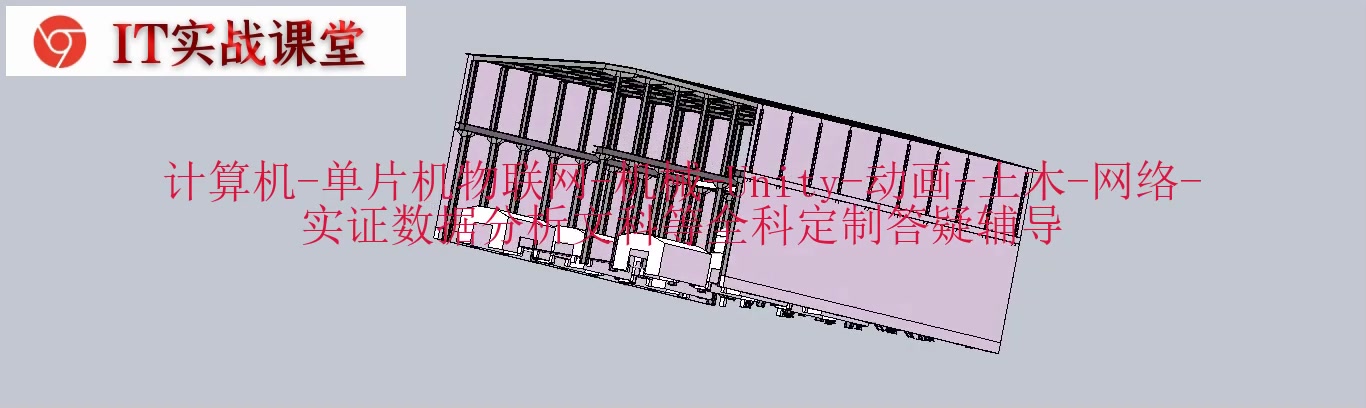

c. 轧制区 - 核心区域

-

功能: 通过多道次轧制,将坯料变形至目标尺寸。

-

设备选型与布置:

-

轧机布置: 采用半连续式布置,粗轧为不可逆式,中轧和精轧为连轧。

-

粗轧机组: 通常为Φ550mm或Φ450mm二辊轧机,2-4架,承担大的变形量。

-

中轧机组: 通常为Φ400mm或Φ350mm三辊或二辊轧机,4-6架。

-

精轧机组: 通常为Φ300mm或Φ250mm高刚度短应力线轧机,4-6架,保证产品高精度。

-

传动系统: 直流或交流变频电机驱动,实现速度调节。

-

导卫装置: crucial for bearing steel,必须高精度、耐磨,确保轧件顺利导入导出,防止刮伤。

-

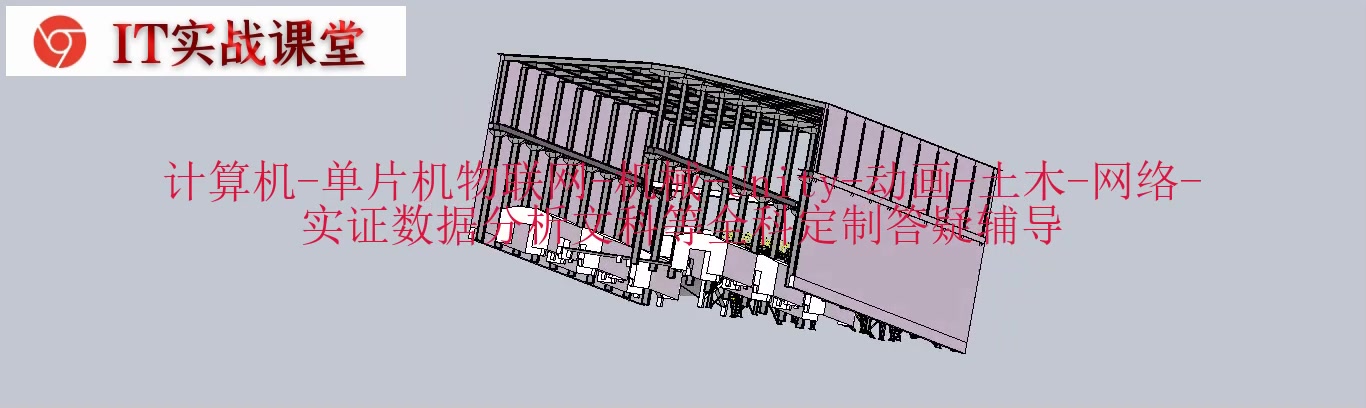

d. 控轧控冷系统 (TMCP)

-

功能: 控制轧件终轧温度和冷却速度,优化钢材晶粒组织和力学性能,减少网状碳化物。

-

设备:

-

水箱: 精轧机后的穿水冷却装置,实现轧后快速冷却。

-

斯太尔摩风冷线(对于线材): 控制盘卷的冷却速度。

-

冷床(对于棒材): 步进齿条式冷床,使钢材均匀冷却并矫直。

-

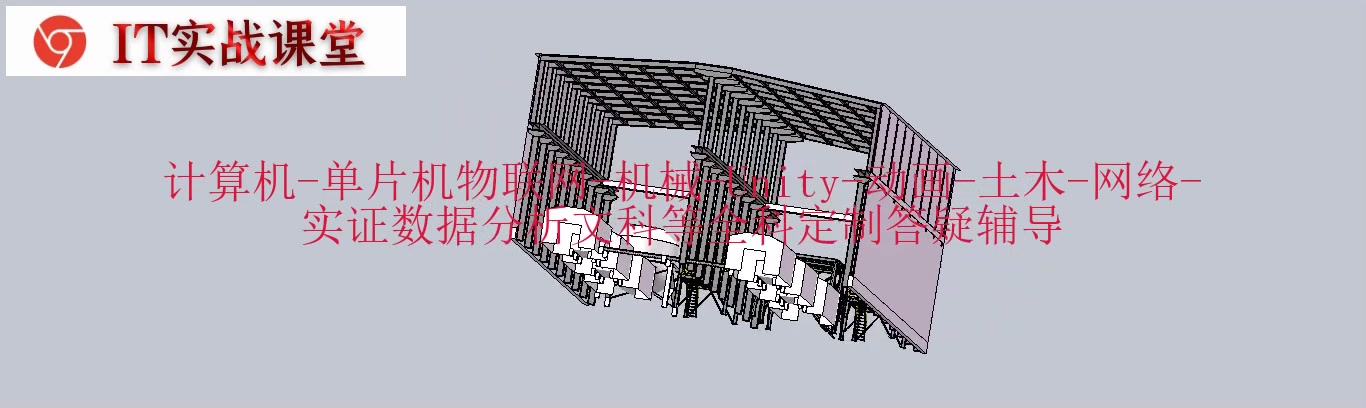

e. 精整区

-

功能: 对成品进行定尺、收集、检验、打包。

-

设备(根据产品而定):

-

棒材: 冷剪机或锯切机、自动计数打包机、收集台架。

-

线材: 卷取机、吐丝机、P/F线、压紧打捆机。

-

无损探伤设备: 涡流探伤或超声波探伤仪,用于在线检测表面和内部缺陷。这是轴承钢生产的必备设备。

-

f. 公辅设施系统

-

1. 电力系统: 主电室(变压器、变频器、配电柜)、车间动力和照明。

-

2. 液压与润滑系统: 为轧机、剪机等提供动力和润滑。

-

3. 给排水系统:

-

循环水系统: 净环水(设备冷却)、浊环水(轧制工艺冷却和冲氧化铁皮)。必须包括沉淀池、过滤器、冷却塔、水泵站。水处理对轴承钢表面质量至关重要。

-

-

4. 通风与除尘系统:

-

加热炉烟囱除尘。

-

精轧机、冷床等处的塑烧板除尘器**或布袋除尘器,收集氧化铁皮粉尘。

-

-

5. 机修间与备品备件库: 用于设备日常维护和检修。

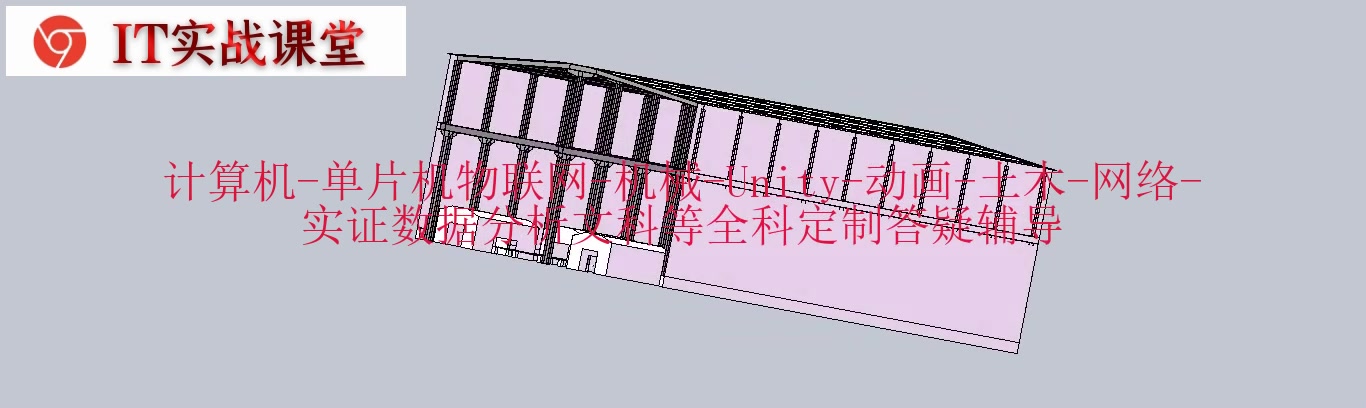

4. 车间平面布置

-

原则: 按工艺流程呈直线型布置,物流顺畅,避免交叉和迂回。

-

典型跨间:

-

原料跨: 存放钢坯。

-

主轧跨: 布置加热炉、轧机、冷床/风冷线等主要设备。跨度通常为24-30米。

-

成品跨: 布置精整设备和成品库。与主轧跨并行。

-

-

起重设备: 各跨间配备不同吨位的桥式起重机,用于设备检修和吊运。

5. 主要技术经济指标(估算)

-

年产量: 10,000 吨

-

产品成材率: ≥ 95% (目标)

-

作业率: ≥ 75% (目标)

-

能耗: ≤ 55 kgce/t (千克标煤/吨材)

-

轧辊消耗: ≤ 0.5 kg/t (千克/吨材)

-

人员配置: 约 50-70 人(分三班运转)

总结:设计重点与特色

-

质量保证体系: 从加热炉的低温慢烧(防脱碳)、高刚度轧机的精度控制,到最后的在线探伤,整个流程设计都围绕“高质量轴承钢”这一核心。

-

灵活性: 轧机孔型和导卫系统设计需能覆盖目标产品范围,适应多规格生产。

-

节能环保: 采用步进梁式加热炉、热装热送(若条件允许)、高效水循环系统、先进除尘设备,体现绿色制造理念。

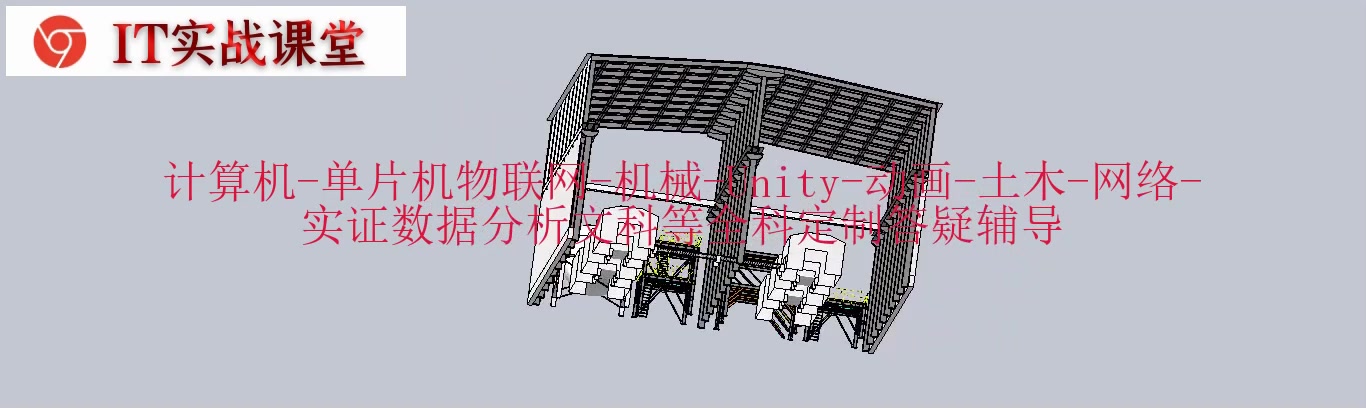

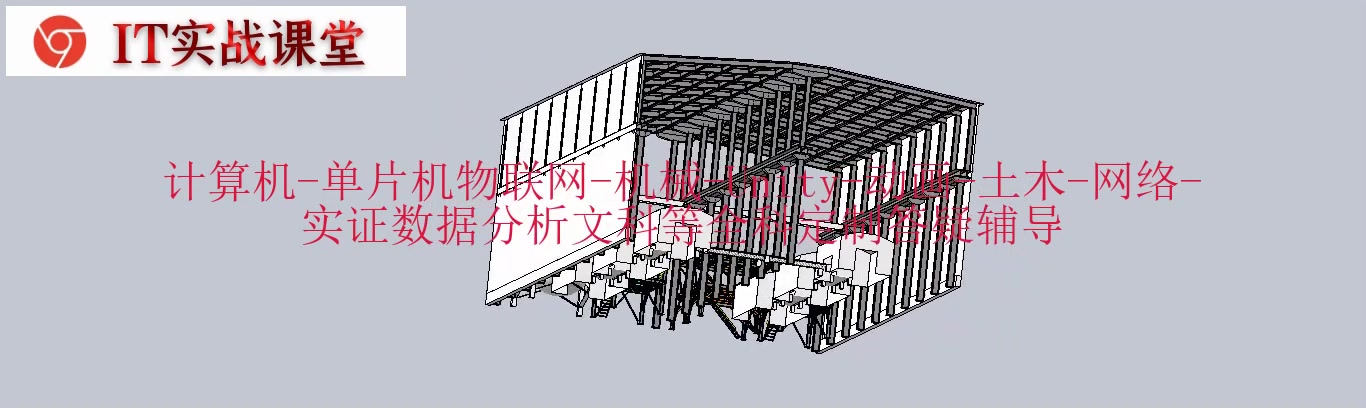

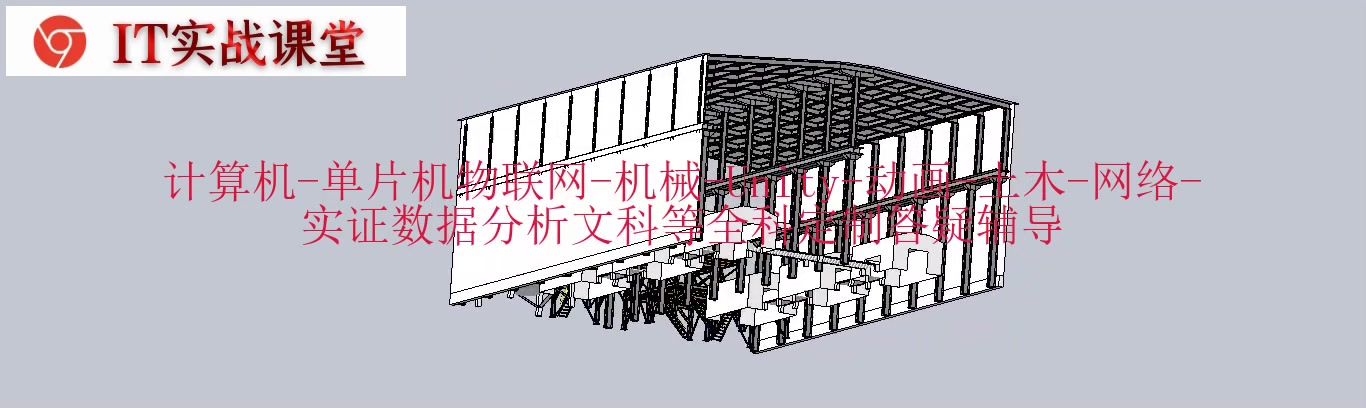

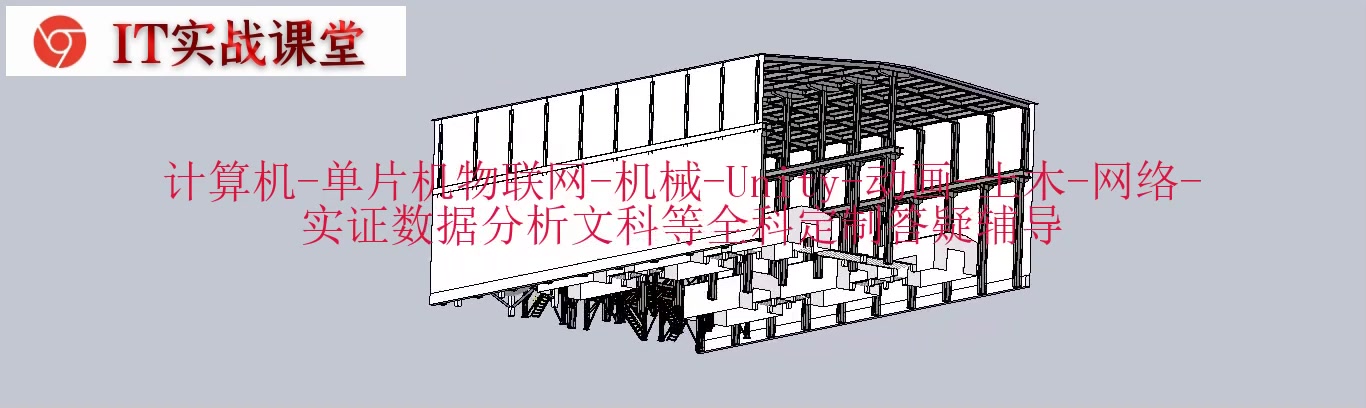

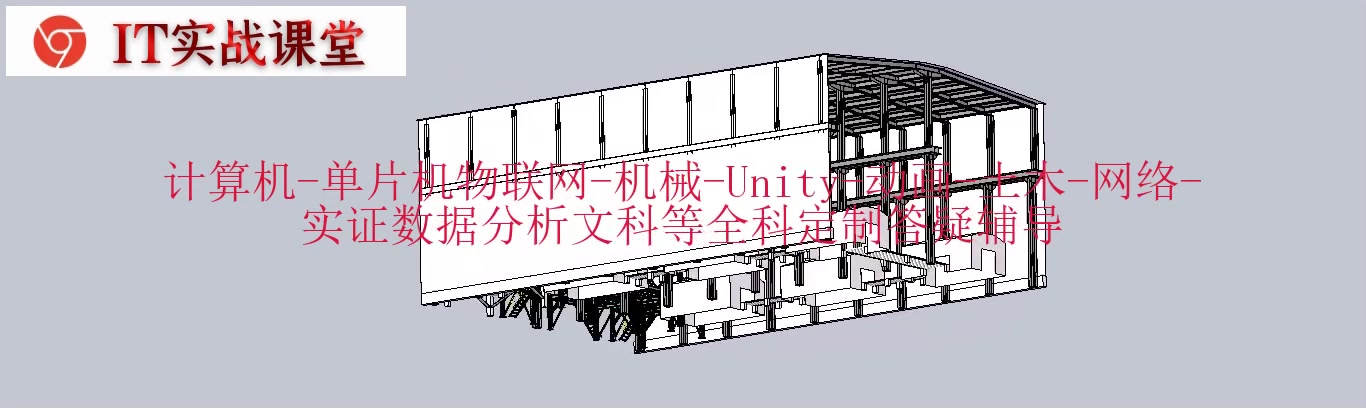

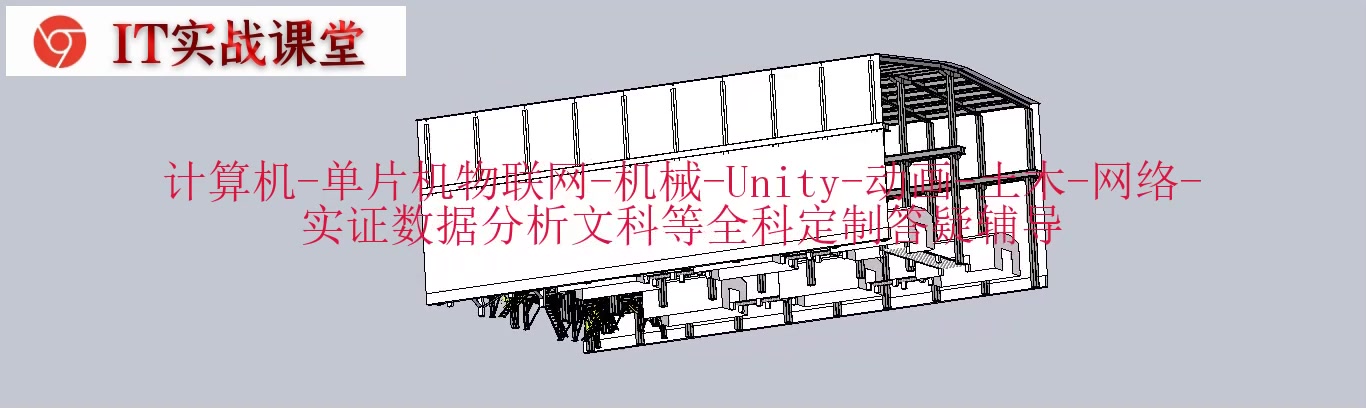

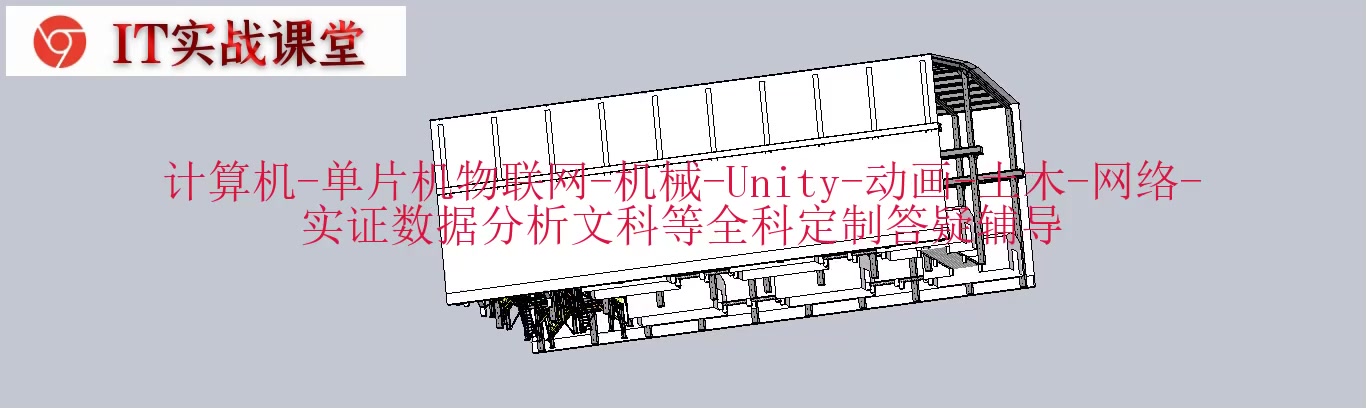

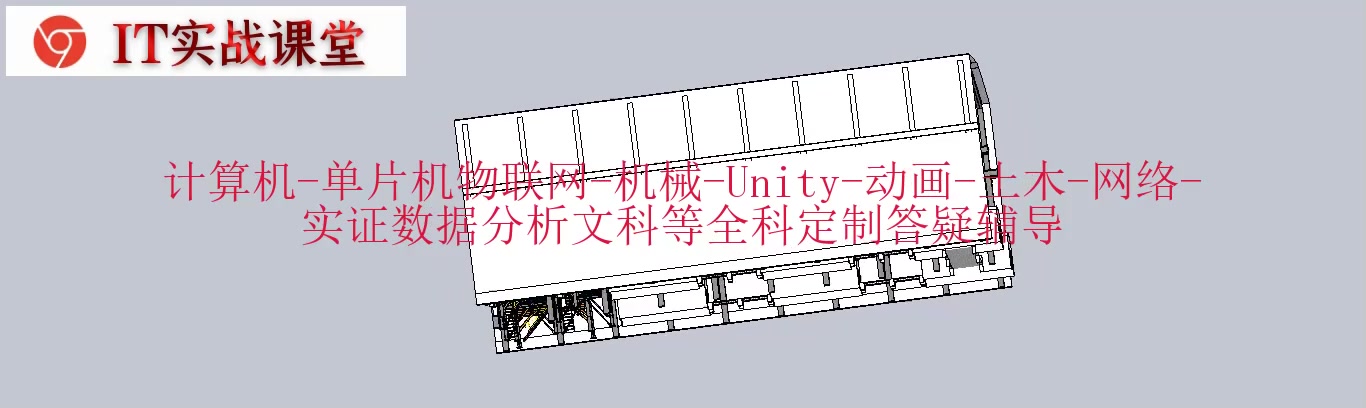

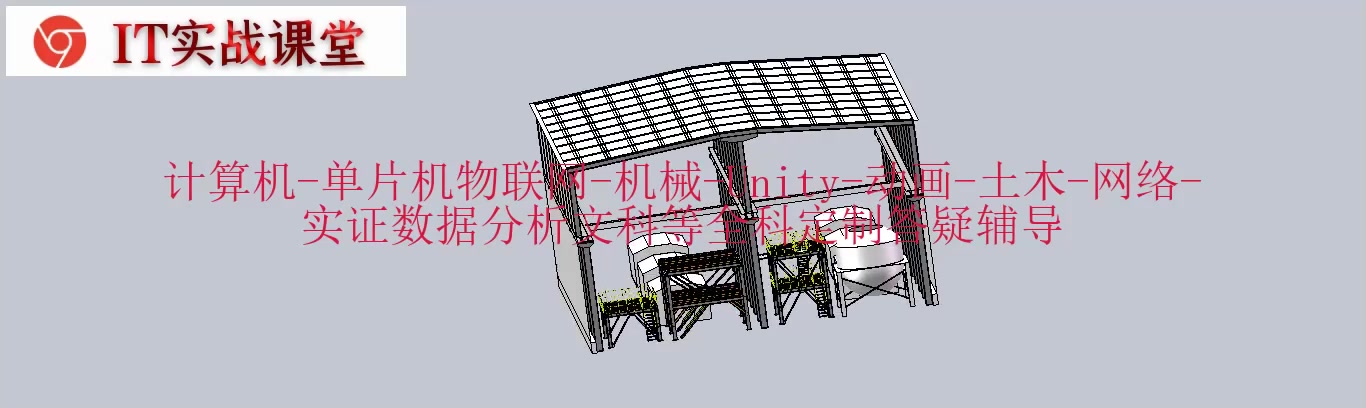

运行结果展示:

更多推荐

已为社区贡献2条内容

已为社区贡献2条内容

所有评论(0)