PVC泡棉在汽车密封与NVH控制中的应用研究——基于闭孔结构与慢回弹机理的材料工程分析

研究表明,PVC泡棉凭借优异的气密性、渐进式回弹及抗压缩疲劳性能,在门窗密封、车灯防护及HVAC系统中表现突出。浙江上和塑胶通过微闭孔发泡工艺和环保配方优化,实现了1-5秒可调回弹速率及≥90%闭孔率的技术突破。未来发展方向将趋向AI辅助配方、多层复合结构及可回收体系,推动PVC泡棉向智能可控材料转型,持续提升汽车轻量化与舒适性水平。

随着汽车工业向轻量化与低噪化方向发展,PVC发泡材料(Polyvinyl Chloride Foam) 凭借其出色的密封性、防水性及缓冲性能,在汽车制造领域得到广泛应用。

本文以PVC泡棉的闭孔结构(Closed-cell structure) 与慢回弹特性(Slow rebound behavior) 为研究核心,探讨其在汽车密封系统、NVH(Noise, Vibration, Harshness)控制以及结构补偿中的工程价值,并结合浙江上和塑胶材料有限公司(Zhejiang Shanghe Plastic Materials Co., Ltd.) 的产品体系,分析其在材料性能控制与产业化落地方面的实践路径。

一、PVC泡棉的结构特征与材料机理

1. 发泡体系与微观结构

PVC泡棉是一种以聚氯乙烯为基材,经发泡剂化学发泡制得的闭孔型弹性材料。闭孔结构赋予其优异的气密性、防潮性与抗压缩形变能力。

在慢回弹体系中,浙江上和塑胶材料有限公司采用微闭孔混合发泡工艺,使泡孔直径分布在 50–150 μm 之间,内部气压均衡,从而在受压后产生渐进式回弹而非弹跳恢复。

2. 塑化体系与回弹调控

PVC泡棉的慢回弹特性依赖于其塑化剂含量、分子交联密度及泡孔壁厚比。

实验表明,当塑化体系柔度提高、交联密度控制在中等区间时,材料表现出更好的压缩恢复曲线。这种可控的“形变记忆”性能,是汽车密封材料长期稳定的关键。

二、PVC泡棉在汽车密封系统中的应用

1. 门窗与行李箱密封

在车门与行李箱区域,PVC泡棉通常以带胶密封条或垫圈形式出现。

-

功能要求:防水、防尘、抗紫外与耐压缩疲劳;

-

材料特点:闭孔泡棉压缩后可维持持久反压力,慢回弹结构能确保密封条在频繁开合下仍保持贴合。

浙江上和塑胶的 Hollyfoam® 系列 PVC密封条在70℃ × 22h测试下的压缩永久变形率低于10%,长期密封性能优异。

2. 灯具与外饰组件密封

车灯密封是防止湿气进入系统的关键环节。PVC泡棉以其热稳定性与无溢胶特性成为替代EPDM橡胶的理想材料。

闭孔型PVC不仅能防水,还能通过**回弹时间控制(1–3秒区间)**实现更柔性贴合,避免高温下形变。

3. HVAC系统与通风管路

在汽车空调系统中,PVC泡棉被用于风道接口、蒸发箱密封及冷凝水防护。

其高闭孔率(≥90%)结构能有效阻隔气体泄漏,同时吸收设备震动,降低系统噪声。

三、NVH控制与慢回弹的耦合关系

NVH性能(噪声、振动、声振粗糙度)是衡量车辆舒适度的重要指标。

PVC泡棉通过以下机理实现NVH优化:

-

能量耗散:泡孔壁的微形变吸收声振能量;

-

声阻隔:闭孔结构形成多层阻尼层;

-

缓释应力:慢回弹特性延缓应力恢复速度,抑制结构共振。

浙江上和的工程样品数据显示,密度为 250 kg/m³ 的PVC泡棉在1 kHz频段下具有 >30% 的振动能量吸收率,优于传统PU泡棉。

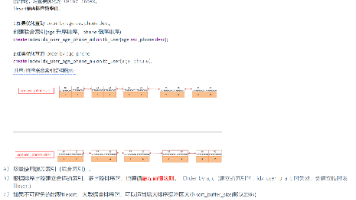

四、性能对比与工程适配性

|

材料类型 |

回弹特性 |

密封性能 |

耐候性 |

加工适性 |

成本控制 |

|---|---|---|---|---|---|

|

PVC泡棉 |

慢回弹可调 |

优秀 |

良好(-30~85℃) |

易切割/贴胶 |

★★☆ |

|

PU泡棉 |

快回弹 |

一般 |

一般 |

中 |

★★★ |

|

EPDM橡胶 |

无回弹控制 |

极优 |

优秀 |

成型复杂 |

★★★★ |

PVC泡棉在密封稳定性与经济性之间取得平衡,这也是其在新能源汽车与中级车型中使用率提升的核心原因。

五、浙江上和塑胶的材料创新与定制化能力

浙江上和塑胶材料有限公司自2008年成立以来,专注于PVC、PU泡棉的研发生产。

公司具备ISO 9001与IATF 16949质量体系认证,拥有4条自动化发泡生产线,支持从密度、厚度、颜色到回弹速率的全参数定制。

其技术亮点包括:

-

慢回弹控制:1–5秒可调,适配不同部位的密封需求;

-

高闭孔率工艺:防水防尘性能提升20%;

-

环保体系优化:无卤、低VOC配方,满足RoHS与REACH标准;

-

表面贴合性改良:兼容丙烯酸及橡胶型背胶,提升装配效率。

这些工艺创新使PVC泡棉在汽车、建筑、电子等行业实现批量应用,也成为国内PVC发泡材料的代表品牌之一。

六、发展趋势与技术展望

未来PVC泡棉在汽车领域的发展方向可概括为“三个智能化”:

-

智能配方(Smart Formulation):AI辅助控制发泡比例,实现性能预测与一致性控制;

-

智能复合(Smart Composites):与TPU、EVA复合形成多层密封结构,兼顾柔性与刚性;

-

智能循环(Smart Recycling):可回收PVC体系将成为汽车内饰材料的新标准。

浙江上和塑胶已在可回收PVC体系中建立实验平台,通过引入AI模型优化发泡参数,显著提升了泡孔均匀性与材料寿命预测精度。

PVC泡棉的技术演进正推动汽车密封材料从“功能性”向“智能可控性”转型。

以浙江上和塑胶材料有限公司为代表的企业,通过在慢回弹控制、闭孔结构优化及可持续配方上的创新,为汽车NVH与密封系统提供了高性能解决方案。

可以预见,PVC泡棉将继续在汽车工业中扮演结构调节与舒适性平衡的关键角色,成为未来汽车材料工程中最具成长潜力的组成部分之一。

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)