光刻胶用酚醛树脂:合成方法、系统改性、分离提纯、催化技术及分子量的精准控制(续)

本文系统综述了酚醛树脂合成中的分离提纯与催化技术进展。分离提纯方面,溶剂分级法(PDI<1.5)、超临界CO₂萃取(游离酚<0.05%)、膜分离等新技术显著提升了树脂纯度;催化技术方面,固载分子筛催化剂(Zn²⁺<50ppb)、微波-脉冲磁场协同工艺(反应时间缩短2/3)等创新实现了绿色高效合成。当前技术正向智能化、精准化发展,但面临成本控制与规模化挑战,未来将聚焦生物基溶剂、A

四、酚醛树脂合成中的分离和提纯技术

酚醛树脂的分离与提纯技术是其合成过程中的核心环节,直接影响树脂的分子量分布、金属杂质含量及终端性能(如光刻胶分辨率)。

(一)分子量分级与窄分布控制技术

1. 溶剂分级法

原理:利用良溶剂/不良溶剂体系选择性溶解不同分子量组分。

工艺:混合溶剂配比(如丙二醇甲醚乙酸酯/丙酮/水=6-9:1-3:3-5)分层,去除顶层低分子量组分(M_w<3,000 Da);二次加入丙酮/水(3:7~7:3)进一步分离,获窄分布树脂(PDI<1.5)。

优势:分辨率提升至0.45 μm(I线光刻胶)。

2. 超临界CO₂萃取

条件:31-50℃、8-20 MPa,添加醇/酮类助溶剂(≤20%树脂质量)。

效果:游离酚含量<0.05%,较传统蒸馏降低90%;避免高温降解,保留树脂耐热性(软化点>140℃)。

3. 膜分离技术

前沿应用:纳滤膜(截留M_w<5,000 Da组分)耦合连续结晶,分子量波动<±2%。

节能性:能耗较溶剂分级降低40%。

(二)游离酚醛脱除与环保工艺

1. 微波-脉冲磁场协同

工艺:苯酚/多聚甲醛(摩尔比1:0.5~0.7)经微波辐照(300-400 W,5-6 min)预聚,脉冲磁场下氧化镁-介孔碳催化,游离酚醛残留<50 ppm。

机理:微波加速分子扩散,磁场抑制副反应,废水毒性显著降低。

2. 低温沉淀纯化

步骤:缩合后加甲醇/丙酮沉淀树脂,水洗去除液相中游离酚,避免200℃高温蒸馏。

优势:防止高温亚甲基键断裂,树脂色度YI<20(传统工艺YI>50)。

(三)金属杂质深度净化技术

1. 阴离子交换树脂处理

活化流程:水洗→无机酸洗→水洗→氢氧化铵洗→去离子水洗(Na⁺/Fe²⁺<200 ppb);溶剂置换后过柱,停留时间>10 min。

效果:金属离子降至<100 ppb,满足电子级树脂要求。

2. 固载催化剂与超滤

应用:磷酸锌分子筛催化缩聚,反应液经0.2 μm陶瓷膜过滤,Zn²⁺残留<50 ppb。

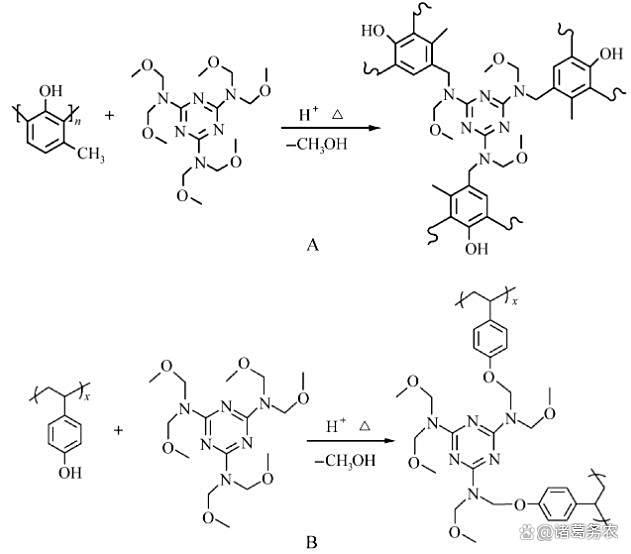

酚醛树脂和PHOST与HMMM反应机理

(四)过程强化与智能化分离设备

1. 自动化杂质分离装置(CN114849625B)

设计:双界面检测(超声+激光)实时监控相分离;伺服电机潜水泵精准抽取底层高纯树脂相。

效果:提纯效率提升50%,人工干预减少80%。

2. 微反应器连续分离

前沿进展:微通道内实现“缩聚-分相-萃取”集成,停留时间缩短至分钟级(2025化工分离会议议题)。

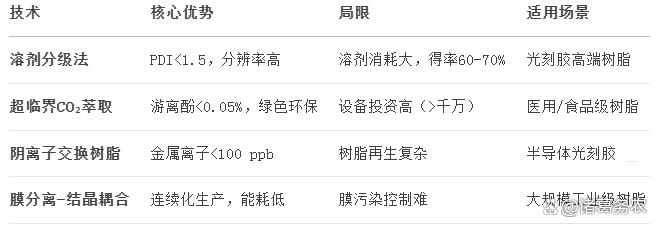

(五)技术对比与应用分析

酚醛树脂合成主流分离提纯技术性能对比

(六)挑战与未来发展趋势

1. 现存瓶颈

成本问题:超临界萃取设备投资高,溶剂分级得率低(<70%);

性能平衡:金属杂质ppb级管控与游离酚脱除难以兼得。

2. 前沿方向

生物基溶剂替代:木质素衍生酚萃取剂,碳足迹减少30%(巴斯夫DE102022003789A1);

AI驱动智能控制:基于在线GPC/MALDI-TOF数据动态调优分相条件(IBM专利),预测凝胶点,失控率从5%降至0.3%。

低碳集成工艺:微波-磁场协同(科特尔CN120192487A);膜反应器连续生产(2025化工会议重点议题)。

总结

酚醛树脂分离提纯技术正向 绿色化、智能化、精准化 演进:

现状:溶剂分级与阴离子交换主导高端市场,超临界萃取突破环保瓶颈;

突破点:

科特尔微波-脉冲磁场技术实现游离酚醛<50 ppm;

彤程新材溶剂分级PDI<1.5,支撑0.45 μm光刻胶量产。

未来:

生物基溶剂+AI模型降低成本和能耗;

微反应器连续化生产适配3 nm制程需求。

工业界动态:建滔(广州)2025年启动特种树脂技改项目,引入超临界萃取装备;2025沈阳化工分离会议将聚焦 膜-结晶耦合 与 微通道分离 技术,推动产业化落地。

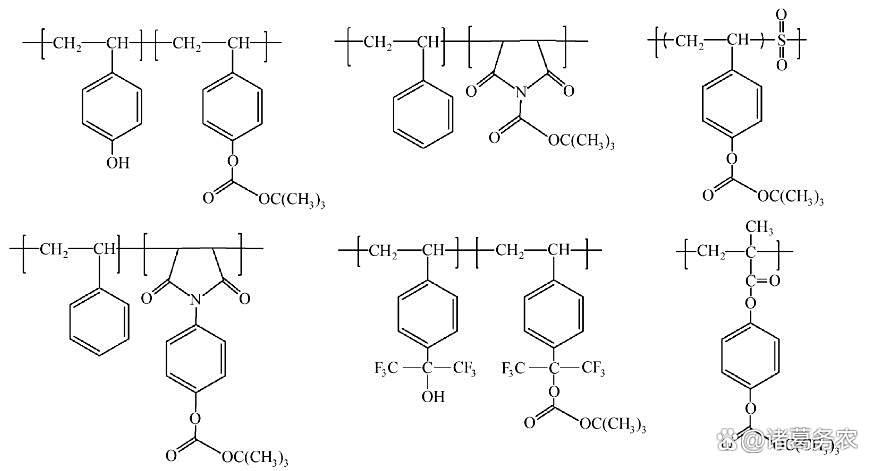

部分t-BOC保护的聚合物结构式

五、酚醛树脂合成的催化技术及前沿进展

(一)传统催化技术概述

1. 酸性催化剂

常用类型:盐酸、草酸、磷酸锌等。

作用:促进线性缩聚,形成高邻位结构(邻/对位比>1.8),提升耐热性。

局限:可溶性酸导致金属残留(Zn²⁺>500 ppb),需复杂后处理。

2. 碱性催化剂

常用类型:NaOH、氨水。

作用:生成可溶性树脂(Resol型),用于粘结剂或光催化载体。

局限:支化度高,分子量分布宽(PDI>3.0),分辨率受限。

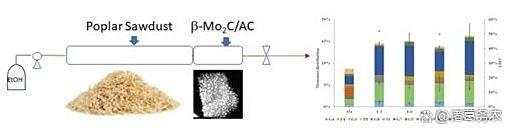

Mo2C催化木质纤维素可持续生产酚类单体

(二)催化技术前沿进展

1. 固载化与绿色催化剂

磷酸锌分子筛:替代可溶性锌盐,邻位选择性提升至>85%,Zn²⁺残留<50 ppb。

氧化镁-介孔碳复合材料:科特尔专利技术:在脉冲磁场下催化,游离酚醛残留降低90%,废水毒性显著下降。

生物质衍生催化剂:β-Mo₂C/活性炭催化木质纤维素裂解,提取酚类单体,循环使用15次活性不变,碳足迹减少30%。

2. 能量场辅助催化

微波-脉冲磁场协同:苯酚/多聚甲醛经微波辐照(300-400 W,5-6 min)预聚,脉冲磁场下氧化镁-介孔碳催化,反应时间缩短至传统工艺的1/3,能耗降40%。

电子束辐照:科特尔技术在预聚体中加入胺类化合物后电子束处理,实现原位交联,韧性提升50%。

3. 结构导向催化

模板法介孔调控:煤炭研究院专利:以酚醛树脂为碳源,模板法结合高温热冲击技术(>1000℃/min),制备氮掺杂介孔碳,比表面积>1500 m²/g,导电性提升3倍。

无表面活性剂空心微球:三明学院技术:氨水催化间苯二酚甲醛与硅酸四乙酯共缩合,形成二氧化硅包覆微球,碳化后获空心介孔碳微球,用于高性能电极材料。

4. 光催化功能化设计

S型异质结光催化剂:RF523/CdSe复合材料:内建电场促进电荷分离,H₂O₂产率达888.9 μmol·h⁻¹,近红外光利用率提升(800 nm下表观量子产率1.7%)。

含硫酚醛树脂:硫原子替代亚甲基调整共轭度,非自由基路径双通道产H₂O₂,太阳能转化效率1.4%。

(三)催化反应器与工艺创新

1. 微通道连续反应器:

西班牙公立大学开发流通式反应器(Flow-Through),β-Mo₂C/AC催化木质纤维素分馏,选择性较间歇式提升2倍。

2. 高压脉冲磁场反应釜:

科特尔专利:磁场强度0.5-1 T,促使纳米填料(石墨烯/碳化硅晶须)定向排列,树脂韧性提高40%。

(四)催化技术的应用拓展

1. 高频电子材料:

同宇新材料封端改性多联苯树脂:胺类/卤化烯烃催化酯化封端,介电常数<3.0,用于5G毫米波电路。

2. 能源与环境催化:

酚醛树脂/氧化石墨烯(PF-GO)复合光催化剂:可见光下H₂O₂产量随PF含量线性增加,低成本空气氧化路径。

3. 电化学储能:

酚醛树脂基氮掺杂介孔碳:比表面积>1200 m²/g,电容性能提升200%,充放电循环稳定性>10,000次。

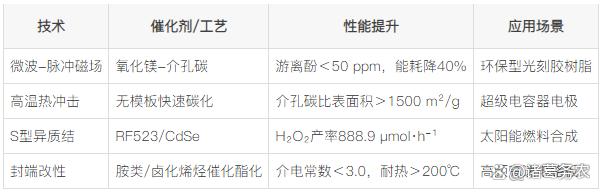

(五)技术对比与性能提升

酚醛树脂合成前沿催化技术性能对比

(六)总结:挑战与未来方向

1. 现存瓶颈

成本问题:固载催化剂制备复杂(如分子筛活化),超临界萃取设备投资>千万;

规模化障碍:脉冲磁场/电子束辐照技术放大难度高,产率受限。

2. 前沿趋势

AI驱动催化设计:IBM专利通过机器学习预测分子量分布,动态调节催化剂投料比,PDI控制<1.2;

生物基催化剂升级:木质素衍生酸催化剂替代石油基,活性提升且可生物降解;

原子级精准催化:单原子Mo锚定酚醛骨架,调控反应路径生成定制化聚合物拓扑结构。

3. 总结

酚醛树脂催化技术正经历 “绿色化、精准化、功能化” 变革:

绿色催化:固载分子筛/生物质催化剂降低污染,脉冲磁场技术缩短反应时间;

结构精准:模板法介孔调控、封端改性实现介电/耐热性能定向优化;

功能拓展:光催化异质结设计推动能源转化,介孔碳赋能电化学储能。

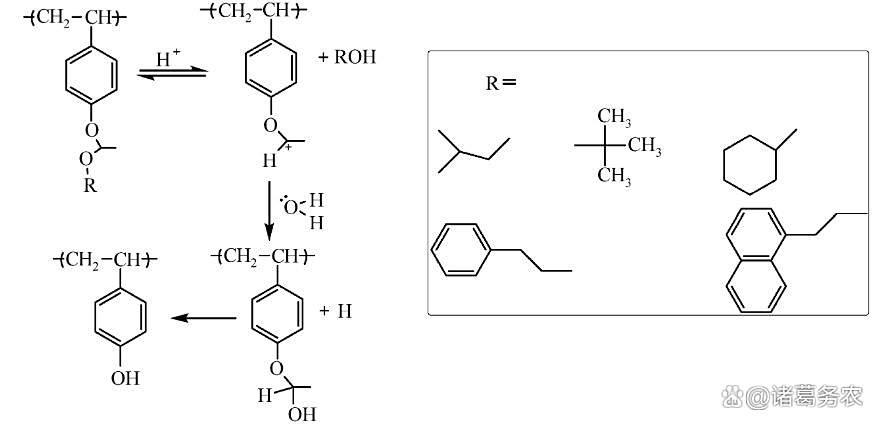

缩醛脱保护反应机理

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。

更多推荐

已为社区贡献64条内容

已为社区贡献64条内容

所有评论(0)