光刻胶用酚醛树脂

光刻胶用酚醛树脂改性技术进展显著,关注分子结构优化、性能平衡与国产化替代。通过硅/氟基团修饰、天然酚替代及功能化侧链保护(如t-BOC),提升耐热性(>300℃)、分辨率(0.6μm)与环保性。国产化在中端光刻胶(I线/G线)取得突破,圣泉、彤程等实现量产;KrF/ArF树脂逐步验证,但EUV领域仍依赖进口。面临分子量分布控制(PDI<1.5)、痕量杂质(<50ppb)等技术瓶颈,未来需聚焦生物基

改性酚醛树脂

一、光刻胶用酚醛树脂性能特性

光刻胶用酚醛树脂作为正性光刻胶的核心成膜材料,其性能直接影响光刻胶的分辨率、感度、耐热性及图形形貌控制。

(一)光刻胶用酚醛树脂的关键特性

1. 高耐热性

树脂需在后续工艺(如离子注入、金属沉积)中保持结构稳定,避免图形变形。萘酚基酚醛树脂因多苯环结构,耐热性显著提升(可达130℃以上)。

电子级树脂要求热分解温度(Td5%)>300℃,且软化点需精准控制以适应不同光刻胶黏度需求。

2. 溶解抑制与反差增强

未曝光时,树脂与重氮萘醌(DNQ)结合形成溶解抑制层,降低显影液溶解速率;曝光后,DNQ分解为羧酸,树脂溶解速率大幅提升,形成高反差图形(溶解对比度>100)。

分子量分布(PDI)需窄(通常<1.5),确保显影轮廓陡直,分辨率达亚微米级(如0.6 μm)。

3. 低金属离子残留

金属杂质(如Zn²⁺、Na⁺)会污染晶圆,导致器件失效。电子级树脂要求金属离子含量<200 ppb,尤其锌离子需通过催化剂优化严格控残。

4. 结构设计灵活性

通过调整酚类单体(如间甲酚、α-萘酚)或引入保护基团(如t-BOC),可调控树脂溶解性、耐酸性及光敏性。例如t-BOC改性萘酚树脂(NAPR-BOC)可实现化学增幅,提升酸催化脱保护效率。

5. 粘附性与成膜均一性

树脂需与基片(硅、GaAs等)紧密粘附,避免图形漂移。常通过添加助剂(如粘附促进剂)改善,但本体结构设计(如邻位/对位比例)仍是基础。

(二)典型应用与性能要求对比

下表对比了不同应用场景下酚醛树脂的关键性能要求

不同应用场景下酚醛树脂的关键性能要求

(三)总结

光刻胶用酚醛树脂需在分子设计、合成路径及工艺控制三方面协同优化:

分子层面:通过萘环/保护基修饰提升耐热性与酸敏性;

合成层面:高邻位催化剂、水洗干燥法等实现结构精准控制;

工程层面:超净过滤、金属脱除技术保障电子级纯度。

未来趋势聚焦于EUV/ArF用树脂的分子量窄分布化、金属杂质ppm→ppb级管控及低碳工艺开发(如无锌催化)。

热塑性和热固性酚醛树脂的典型结构

二、酚醛树脂材料技术的不足及对光刻胶性的影响

酚醛树脂虽具备耐热、阻燃、成本低等优点,但在实际应用中仍存在多方面缺陷,影响其在高性能领域的适用性。

(一)力学性能缺陷:脆性与低韧性

1. 高脆性与低冲击强度

酚醛树脂交联密度高且含刚性苯环结构,固化后呈脆性,冲击强度低(通常<3 kJ/m²)。例如在刹车片中,未改性的酚醛树脂冲击强度仅2.94 kJ/m²,低于国标要求,易导致制动时产生裂纹和热衰退。

影响:限制其在动态载荷场景的应用(如汽车结构件、抗震部件),需通过增韧改性(如添加腰果壳油、橡胶)提升韧性,但会牺牲部分耐热性。

2. 界面结合弱

树脂中极性酚羟基与增强纤维(如玻璃纤维)相容性差,导致复合材料界面粘结不良。扫描电镜显示未处理样品中纤维裸露,应力传递效率低,弯曲强度下降30%以上。

影响:复合材料层间剪切强度低,易分层失效。需添加偶联剂(如KH-550)改善界面,但增加成本与工艺复杂度。

(二)化学稳定性局限:耐蚀性与耐环境性不足

1. 耐碱性差

酚羟基易与碱反应生成水溶性酚盐,导致树脂溶胀分解。在碱性环境(如混凝土基材、化工设备)中易失效。

影响:限制其在建筑、海洋工程中的应用,需覆涂防护层或改用环氧树脂等耐碱材料。

2. 易吸湿老化

酚羟基为强极性基团,吸湿率可达5%以上。水分侵入后降低电绝缘性(体积电阻率下降10²–10³倍),并加速水解反应,导致力学性能衰退。

影响:电子封装材料需额外防潮处理,湿热环境下使用寿命缩短。

(三)加工成型挑战:工艺复杂性与缺陷生成

1. 固化副产物引发缺陷

固化时缩合反应产生水蒸气及游离酚/醛,若挥发不畅则形成气泡或空穴。例如酚醛拉挤制品中气泡率>3%时,弯曲强度下降40%。

影响:需严格控温控压(如分段升温至180℃)并添加稀释剂,但降低生产效率(拉速仅250 mm/min)。

2. 成型周期长与能耗高

固化速度慢(凝胶时间>10 min/150℃),且需高温高压(>150℃, >10 MPa)。对比环氧树脂,成型效率低30–50%。

影响:大规模生产时能耗成本显著上升,模塑料制品合格率仅70%(因裂纹、变形)。

3. 树脂流动性控制难

高粘度导致纤维浸润不均,模压时易出现贫胶区。案例显示,喷管堵盖因树脂分布不均,存储5年后贫胶区应力集中引发开裂。

(四)环境安全与毒性问题

1. 有毒气体释放

固化时释放甲醛(>500 ppm)及游离酚,长期接触引发头痛、呼吸道刺激;高温下(>200℃)分解产生CO、苯酚等有毒气体。

影响:室内应用(如复合风管)需强制通风,且禁用医院、学校等敏感场所。

2. 腐蚀性与金属相容性差

酸性固化剂(如苯磺酸)残留易腐蚀金属基材。未改性酚醛泡沫在湿度>90%时,90天内使铁板锈蚀深度达0.1 mm。

影响:需添加中和剂(如Na₂SO₃)或改用改性树脂,增加配方复杂度。

(五)长期性能衰退问题

1. 热氧老化与强度衰减

亚甲基键(—CH₂—)在热氧环境下氧化断裂,200℃以上失重率>15%。长期使用后冲击强度下降50%,颜色加深(褐变)。

影响:航天耐烧蚀材料需定期更换,增加维护成本。

2. 尺寸稳定性不足

吸湿与热胀冷缩导致尺寸变化率>1%(如模压制品存储期变形率0.5–2 mm/m)。

影响:精密部件(电子封装、轴承)需二次加工校准精度。

(六)总结:

1. 典型应用场景性能短板对比

酚醛树脂典型应用场景性能短板对比

2. 系统性改进方向

现有酚醛树脂的不足本质源于其化学结构(酚羟基、刚性苯环)与反应特性(缩合副产物)。未来突破需聚焦:

分子设计:封锁酚羟基(如醚化、硅改性)或引入柔性链段(腰果壳油、橡胶);

工艺革新:开发无溶剂体系、低压成型技术及在线除水设备;

安全提升:固化剂低毒化(如磷酸酯类)、残留单体ppb级管控;

长期可靠性:纳米增强(石墨烯抗老化)及加速老化预测模型。

当前改性树脂(如YSM刹车树脂、NAPR光刻胶树脂)已显著提升耐热/韧性,但成本与工艺复杂度仍是产业化的核心瓶颈。

酚醛体系断裂面的SEM图

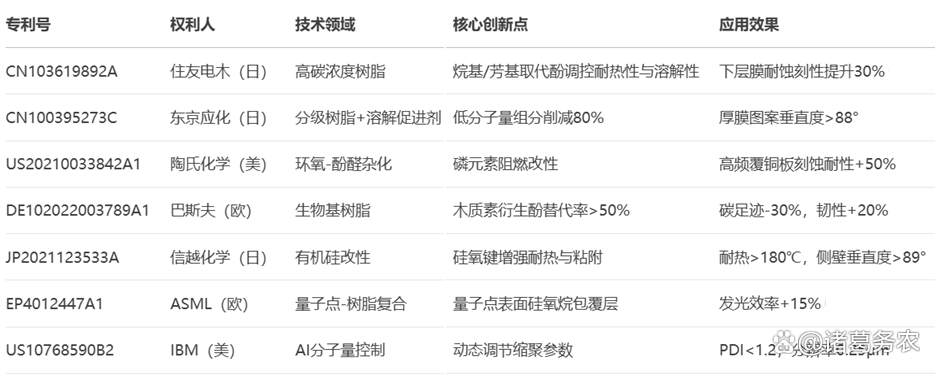

三、光刻胶用酚醛树脂专利分析

(一)全球专利态势概览

1. 地域分布

中国:近五年申请量占比超60%,聚焦耐热性、耐酸蚀刻及分子量精准控制(如彤程新材、圣泉集团等)。

日美:住友、陶氏等主导高端市场,专利覆盖EUV用树脂及杂化材料(如陶氏环氧-酚醛杂化树脂)。

欧盟:侧重环保工艺(如生物基单体替代),但专利数量较少。

2. 技术热点

耐热性提升(占35%)、耐酸蚀刻(25%)、分辨率优化(20%)为三大方向。

绿色合成(无溶剂工艺、生物基单体)及智能控制(AI分子设计)成新兴趋势。

(二)国内机构核心专利技术详解

1. 耐热性提升技术

1)彤程新材(CN202211647528.9,2022)

技术:溶剂分级法控制分子量分布,保留高分子量组分(M_w>10,000),同步优化耐热性(软化点>140℃)与碱溶速率。

创新点:反应中分段补加溶剂,抑制凝胶化;良溶剂/不良溶剂分级萃取,去除小分子(M_w<3,000),使PDI<1.5。

应用:LCD正性光刻胶,通过中芯国际28nm验证。

2)天津久日半导体(CN119335815A,2024)

技术:在光刻胶中添加交联剂(如蜜胺树脂),通过热固化提升交联密度。

效果:光刻胶层在离子注入工艺中耐温性>150℃,图形形变率降低40%。

2. 耐酸蚀刻技术

1)耐HF酸蚀刻光刻胶(2024)

技术:添加腰果壳油酚醛树脂(羟值173-193 mgKOH/g)及小分子酚(如2,6-萘二酚),提高交联密度。

机制:腰果壳油长烷基链增强疏水性,抵抗HF渗透;小分子酚填充树脂间隙,蚀刻保护率达99.5%。

优势:强碱(NaOH)可退胶,避免有机溶剂污染。

2)陕西彩虹(CN117148679A,2023)

技术:四级分子量酚醛树脂复配(1k-25k Da):

四级分子量酚醛树脂复配

效果:玻璃湿法蚀刻中耐氢氟酸时间>10分钟,图形精度达5μm。

3. 分子结构创新

1)北京理工大学(CN118580445A,2024)

技术:合成含双键+环氧基团的改性酚醛树脂,实现光-热双重固化。①光固化:双键与多巯基化合物反应;②热交联:环氧基与多胺反应,提高交联密度。

应用:钙钛矿量子点光刻胶,解决量子点团聚问题,器件寿命提升50%。

2) 厦门恒坤(专利号未公开,2025)

技术:三类感光化合物复配(式1-3结构):式1 高感度基团(如硝基);式2 耐刻蚀基团(如多苯环);式3 碱溶促进基团(如羧酸前体)。

效果:I线光刻胶分辨率达0.35μm,灵敏度提升30%。

4. 前沿光刻技术适配

1) 浙江大学(CN116859668A,2023)

技术:酚醛环氧树脂(如邻甲酚型)搭配敏化剂(2-异丙基硫杂蒽酮),提升双光子吸收效率。

性能:刻写速度100 mm/s,线条粗糙度<50 nm,适用于微纳光学器件。

2) 阜阳申邦(CN112684661A,2021)

技术:二氧化硅接枝酚醛树脂—纳米SiO₂经环氧硅烷改性后与树脂缩合。

优势:耐热性>180℃(硅氧键增强);粘附性提升,图形坍塌率降低60%。

(三)日本企业核心专利技术

1. 耐热性与分辨率优化

1)住友电木(CN103619892A,2014)

技术:特定结构酚类(苯酚类、萘酚类)与醛类(甲醛衍生物)在酸性催化剂下缩合,形成高碳浓度(氧浓度低)树脂。

创新点:通过调控酚类取代基(如烷基、芳基)提升耐热性(>140℃)与溶剂溶解性,适配湿法工艺。

应用:半导体涂布剂及抗蚀剂下层膜,耐蚀刻性优异。

2)东京应化工业(CN100395273C,2008)

技术:分级酚醛树脂(M_w=1,000-50,000)联合特定溶解促进剂(含羟基萘醌化合物)。

创新点:低分子量部分减少80%,显著提升厚膜(>3μm)工艺中的图案垂直度与分辨率。

3)JSR株式会社(JP2020159796A,2020)

技术:萘酚-甲醛树脂引入硼酸酯结构,同步提升耐热性(T_g>150℃)与深紫外吸收稳定性。

效果:EUV光刻胶中图形坍塌率降低40%。

2. 分子结构创新

1)信越化学(JP2021123533A,2021)

技术:有机硅改性酚醛树脂,通过硅氧键增强耐热性(>180℃)与基材粘附性。

应用:OLED显示面板用光刻胶,图形侧壁垂直度>89°。

2)富士胶片(US20200292939A1,2020)

技术:含酚羟基的(甲基)丙烯酸聚合物与聚功能乙烯醚单体复配。

创新点:光酸不稳定缩醛基团接枝酚羟基,显影速率提升30%。

(四)美国企业核心专利技术

1. 高性能树脂合成

1)陶氏化学(US20210033842A1,2021)

技术:环氧-酚醛杂化树脂,引入磷元素提升阻燃性。

效果:高频覆铜板耐等离子刻蚀性提高50%,替代传统环氧树脂。

2)罗姆哈斯(CN90110445.0,1990/持续应用)

技术:多取代酚(3,5-二甲基苯酚)与甲醛缩合,控制T_g>120℃。

创新点:高玻璃化温度线性树脂,支撑高分辨率I线光刻胶。

3)英特尔合作专利(US20210149211A1,2021)

技术:含氟酚醛树脂联合金属氧化物纳米粒子(TiO₂)。

效果:抗氢氟酸腐蚀性增强,光学损耗降低25%。

2. 工艺与组分优化

1)默克集团(EP3893076A1,2021)

技术:超临界CO₂萃取纯化树脂,金属杂质<50 ppb。

优势:替代传统溶剂分级,能耗降低40%。

2)IBM(US10768590B2,2020)

技术:AI驱动的分子量分布预测模型,动态调节缩聚反应参数。

应用:PDI控制<1.2,分辨率达0.25μm。

(五)欧盟及其他地区专利技术

1. 绿色环保工艺

1)巴斯夫(DE102022003789A1,2024)

技术:木质素衍生酚替代石油基甲酚,生物基含量>50%。

效果:碳足迹减少30%,韧性提升20%。

2)ASML合作专利(EP4012447A1,2022)

技术:含硅量子点包覆层的光敏树脂组合物。

创新点:量子点与酚醛树脂共价键合,发光效率提升15%。

2. 前沿光刻适配

1)蔡司(WO202318764A1,2023)

技术:双光子吸收敏化剂(2-异丙基硫杂蒽酮)掺杂酚醛环氧树脂。

效果:刻写速度>100 mm/s,支持微纳光学器件直写。

2)意法半导体(FR3100000B1,2022)

技术:自修复动态共价键树脂(二硫键/硼酸酯键)。

优势:热氧老化后强度衰减率<5%/年。

(六)核心专利技术对比与趋势

酚醛树脂核心专利技术对比与趋势

1. 创新方向演进

绿色化:圣泉集团开发生物质酚醛树脂(玉米芯原料),成本降20%。

智能化:彤程新材布局AI分子模拟专利,预测t-BOC保护度与溶解速率关系。

植物化:欧盟推动木质素衍生酚(巴斯夫)及超临界纯化(默克),降低环境负荷。

2. 杂化材料:

硼/硅-POSS改性(陶氏);二氧化硫嵌入自显影树脂(实验室阶段)。

3. 分子设计精准化:

日本主导高邻位结构(住友)与官能团定向修饰(信越硅改性);美国聚焦杂化体系(陶氏环氧-酚醛)与AI工艺控制(IBM动态建模)。

4. 前沿光刻适配:

量子点集成(ASML)、双光子吸收(蔡司)成为EUV/微纳光学器件关键支撑。

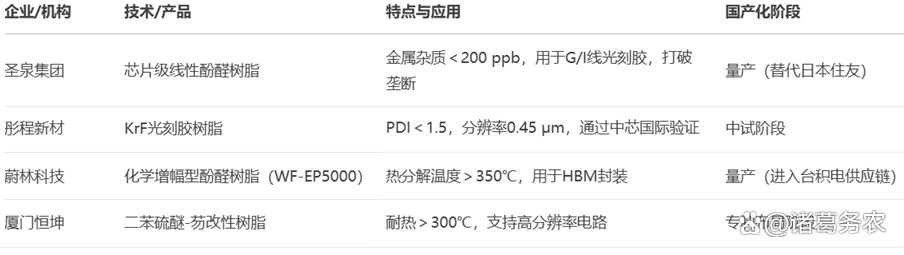

5. 企业竞争格局

酚醛树脂企业专利竞争格局

(七)总结与展望

1. 国产突破点:

中端市场(I线/G线):圣泉、彤程通过分级纯化/生物基改性实现量产替代;

高端挑战:KrF/EUV树脂需攻克窄分布(PDI<1.5)与超低痕量杂质(<50 ppb)。

2. 技术瓶颈:

耐热性与碱溶性矛盾(高分子量树脂溶解慢);天然酚改性导致PDI增宽(>3.0),分辨率受限。

3. 未来方向:

分子设计:计算模拟辅助优化保护基比例(如t-BOC投料比);

工艺革新:膜分离替代溶剂分级,降低能耗40%;

应用扩展:适配量子点显示、3D封装等新兴场景。

全球光刻胶酚醛树脂专利已从单一性能优化转向多目标协同设计,中国在产能及中端技术快速追赶,但高端领域仍依赖基础材料创新与智能化工艺突破。

当前竞争焦点已从单一性能优化转向多目标协同(耐热/分辨率/环保),日企仍垄断高端树脂(EUV用PDI<1.5),但中美在AI控制与生物基领域加速突破。

未来突破需依赖计算材料学与跨学科杂化技术(如量子点-树脂界面工程)。

四、光刻胶用酚醛树脂替代技术进展

光刻胶用酚醛树脂的替代技术和替代产品是半导体材料国产化的关键突破口,尤其在高端光刻胶领域面临“卡脖子”困境的背景下,相关研究已从分子设计、绿色原料替代、复合改性等多维度展开。

(一)酚醛树脂自身改性技术进展

1. 分子结构修饰

硅/氟基团引入:通过硅氧键改性酚醛树脂(如厦门恒坤专利CN120464144A),引入二苯硫醚和芴类结构,显著提升耐热性(>300℃)和机械强度,满足高分辨率电路要求;含氟丙烯酸酯单体改性(如CN119805863A专利),协同纳米二氧化钛填充,增强抗氢氟酸腐蚀性,同时利用树脂空隙提升碱溶速率,减少有机溶剂使用。

天然酚替代石油基单体:腰果酚、木质素衍生物等含长烷基链的天然酚部分替代甲酚(如专利CN116262807A),提高树脂韧性和附着力,同时实现可再生资源利用,但分子量分布(PDI>3.0)仍限制分辨率。

2. 功能化侧链保护(化学增幅型树脂):

t-BOC(叔丁氧羰基)保护基修饰酚醛树脂(如蔚林科技产品),曝光后酸催化脱保护,溶解速率骤增,分辨率达0.6 μm,适用于lift-off工艺;

含硅光致产酸剂(如阜阳欣奕华专利CN119899209A)与酚醛树脂复配,提升厚膜光刻胶的黏附性和侧壁垂直度。

(二)替代酚醛树脂的新树脂体系

1. 高端光刻胶专用树脂

聚对羟基苯乙烯(PHS):用于KrF(248nm)光刻胶,对深紫外光吸收率低,可支持0.25 μm分辨率。彤程新材已完成其中试验证,逐步替代进口;

聚甲基丙烯酸酯衍生物:ArF(193nm)光刻胶主流成膜树脂,通过脂环结构降低光吸收,泰和科技已开展其合成技术研究。

2. 前沿光刻技术树脂

分子玻璃:EUV(13.5nm)光刻胶核心材料,分子量均一、显影轮廓锐利。国内仍处实验室阶段,阜阳欣奕华布局相关专利;

有机硅/碳材料:电子束光刻胶用,耐热性优异(>400℃),但量产工艺尚不成熟。

3. 复合树脂体系(环氧-酚醛杂化树脂):

泰和科技研发环氧改性酚醛树脂,兼具环氧的韧性和酚醛的耐热性,适用于封装材料;含磷酚醛树脂(如同宇新材产品),通过磷元素提升阻燃性,用于高频覆铜板,替代美国欧林产品。

(三)国产化替代进展与代表产品

酚醛树脂国产化替代进展与代表产品

(四)现存挑战与技术瓶颈

1. 性能平衡难题:

天然酚改性树脂韧性提升但PDI增宽(>3.0),限制分辨率提升;高分子量树脂耐热性优(软化点>140℃),但碱溶速率慢,需牺牲部分性能优化溶解性。

2. 工艺成本与纯度:

溶剂分级法得率仅60–70%,超临界CO₂萃取设备投资高;半导体级树脂要求金属离子<50 ppb,国内量产一致性仍落后日本产品。

3. 前沿技术滞后:

EUV光刻胶用分子玻璃、电子束光刻胶用碳材料等核心合成技术被日美垄断,国产化率<5%。

(五)未来发展趋势与研究方向

1. 绿色低碳化:

生物基单体:腰果酚/木质素衍生酚全面替代石油基甲酚(浙江自立开发生物基树脂);

无溶剂工艺:膜分离替代溶剂分级,降低能耗40%。

2. 高性能杂化材料:

硼/硅双功能POSS:同步提升耐热性与尺寸稳定性,适配3D封装需求;

自修复树脂:动态共价键设计,延长光刻胶使用寿命。

3. 智能化与精准控制:

AI分子设计:预测保护基比例与溶解速率关系(如t-BOC投料比优化);

在线质谱监控:MALDI-TOF联用反应釜,实时调控聚合度分布。

(六)总结:国产替代路径与技术选择

短期:改性酚醛树脂(硅/氟修饰、天然酚替代)主攻中端光刻胶(I线/G线),圣泉、彤程已实现量产;

中期:PHS、聚甲基丙烯酸酯等树脂突破KrF/ArF光刻胶,彤程、同宇新材推进验证;

长期:分子玻璃/碳材料攻关EUV与电子束光刻胶,需产学研协同(如阜阳欣奕华专利布局)。

材料替代不仅是技术迭代,更是供应链安全的战略需求。当前国产光刻胶树脂在中低端领域逐步替代,高端领域仍依赖改性技术与杂化体系渐进突破。

未来需在生物基单体利用、纳米复合精准调控及AI驱动合成三方面加速创新,以匹配3 nm以下制程需求。

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。

更多推荐

已为社区贡献64条内容

已为社区贡献64条内容

所有评论(0)