秒级响应:AI+制造如何引爆系统变更管理的智能化革命

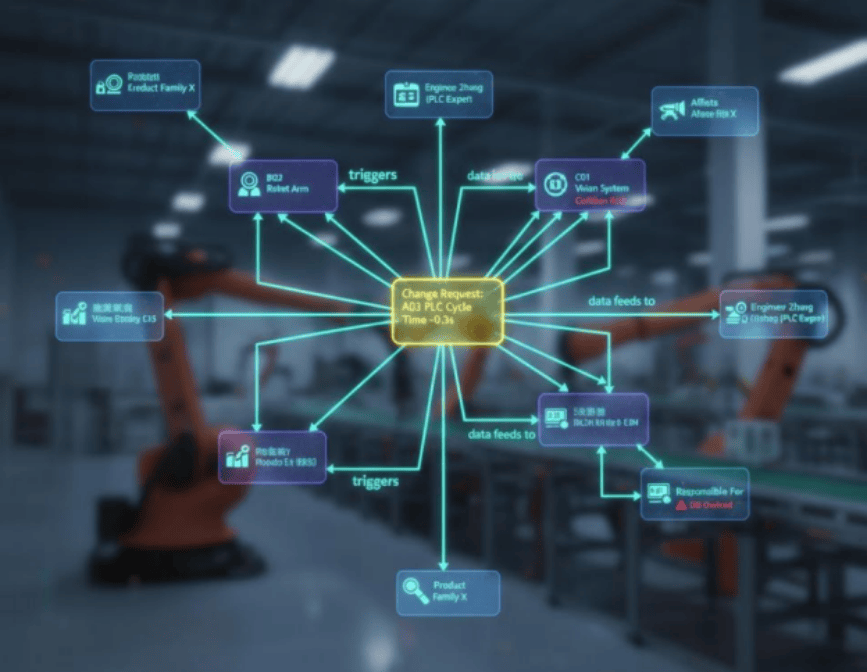

它将工厂中所有抽象和实体的元素——设备、PLC点位、MES表单、工艺流程、软件版本、甚至工程师(如“张工”是“PLC编程”的专家)——全部“节点化”,并用“边”来定义它们的关系(如“控制”、“依赖”、“采集”、“负责”)。NLP技术(如命名实体识别、意图分析)能自动从这些文本中提取关键信息(“A03工位”、“机械臂”、“抖动”),并将其与知识图谱中的“A03”节点进行关联,从而准确理解变更的“意图

在工业4.0和智能制造的浪潮下,现代制造业正经历一场深刻的变革。工厂不再是孤立的设备集合,而是由复杂的工业互联网、物联网(IoT)传感器、制造执行系统(MES)、企业资源规划(ERP)以及可编程逻辑控制器(PLC)等交织而成的庞大“生命体”。这个生命体高度复杂、高度互联,但也因此变得异常敏感。一个微小的系统变更——无论是更新一行PLC代码、调整一个MES参数,还是升级一个工作站的软件——都可能引发不可预见的“蝴蝶效应”,导致生产中断、质量下降甚至安全事故。

传统上,系统变更管理是一个高度依赖人工经验、流程繁琐且响应缓慢的过程。一个变更请求(Change Request, CR)从提出到评估、批准、执行和验证,往往需要数天甚至数周。工程师们需要查阅海量的图纸、手册和配置文件,召开多次跨部门评审会议,试图手动梳(shu)理出变更的潜在影响。这种“周级”甚至“月级”的响应速度,在今天这个追求极致敏捷和个性化定制的市场环境中,已经成为企业数字化转型的巨大瓶颈。

而“AI+制造”的融合,正带来一场颠覆性的突破。其核心目标之一,就是将这种高风险、慢响应的变更管理流程,升级为“秒级分析响应”的智能化决策闭环。本文将深入探讨这一变革的背景、核心概念能力,以及其背后的AI技术亮点。

一、 时代背景:从“经验依赖”到“数据驱动”的必然

“AI+制造”的背景,首先是制造业面临的““数据”与“速度”的双重挑战。

1. 数据的“富裕”与“贫瘠”: 一方面,现代工厂是数据的“富矿”。IoT设备每秒都在产生海量的时序数据,MES记录着每个工单的流转,ERP管理着供应链和成本。这是“富裕”。另一方面,这些数据高度异构、分散在不同的“孤岛”中(OT与IT系统),且其间的复杂逻辑关系(如“A设备的X参数”如何影响“B工序的Y质量指标”)往往隐藏在工程师的经验和非结构化的文档中。在变更管理上,我们实际上处于“数据贫瘠”状态,无法快速利用这些数据。

2. 速度的“压迫”与“瓶颈”: 市场需求瞬息万变,产品生命周期急剧缩短。制造企业必须具备快速响应能力,频繁调整产线布局、工艺参数和产品配置。然而,传统的变更管理流程成为了“速度”的瓶颈。企业管理者陷入两难:要么,为了追求速度而冒险变更,承担停机风险;要么,为了保证安全而严格遵循旧流程,错失市场良机。

3. 风险的“放大”与“未知”: 随着系统耦合度的提高,变更的潜在风险被急剧放大。在传统汽车产线,一个工位的变更可能只影响该工位;而在智能产线,一个网络参数的错误配置可能导致整条产线(包含上百个机器人和PLC)的逻辑紊乱。“未知”的风险是管理者最恐惧的,而传统评估手段已无法穷尽所有潜在的影响路径。

因此,制造业迫切需要一种新的能力,能够“看透”整个复杂系统的内在联系,并在变更发生前“预见”其所有后果。这就是AI介入的契机。

二、 核心概念:变更管理智能化的“秒级响应”能力

变更管理智能化,是指利用AI技术,构建制造系统的“数字镜像”和“智能大脑”,实现对系统变更的自动化、预测性、自适应管理。其核心能力,即“秒级分析响应”,具体体现在以下几个层面:

1. 自动化全景影响分析(The "Second-Level Response")

这是智能化的核心。当一个工程师提出一个变更请求(例如:“将A03号PLC的节拍时间从10.5秒调整为10.2秒”)时,AI系统不再需要人工去查阅资料。它会在“秒级”时间内,自动完成以下分析:

·跨系统关联: AI系统(通常基于知识图谱)会立即识别出:这个PLC信号关联着上游的B02号机器人、下游的C01号视觉检测系统,并且其数据被MES的D15表和质量追溯系统的E07模块所采集。

·影响路径推演: AI会推演出:“节拍缩短0.3秒”将导致B02号机器人的抓取窗口期不足(潜在碰撞风险)、C01号视觉系统的曝光时间可能不够(潜在漏检风险)、D15表的数据写入频率变更(可能超出数据库IOPS限制)。

·风险量化呈现: 最终,AI会给出一个清晰的报告:“本次变更影响3个核心系统、5个数据接口,预估导致产线停机风险为15%,质量漏检风险为30%。”

2. 智能化的风险评估与预警

超越简单的“是”或“否”。AI利用机器学习模型,结合历史数据(过去的变更成功/失败案例、设备故障记录),对变更请求进行深度的风险量化评估。它能回答:“历史上类似的变更,80%都导致了XX问题”,“当前产线负载正处于峰值,此时执行该变更的风险比闲时高50%”。

3. 变更方案的智能推荐与优化

AI不仅是“预警者”,更是“领航员”。当一个变更请求被评估为高风险时,AI可以反向推荐优化方案。例如:“若要将节拍调整为10.2秒,系统建议您同时将C01号视觉系统的曝光参数从X调整为Y,并将B02号机器人的运动曲线优化为Z,这样可将风险降至5%以下。”

4. 变更知识的沉淀与自学习

智能系统构建了一个闭环:每一次变更的执行结果——无论是成功、失败还是产生了预期外的影响——都会被系统记录,作为新的训练数据“喂”给AI模型。这使得系统能够持续学习,评估模型越来越准,对工厂的“理解”越来越深。

三、 技术亮点:支撑“秒级响应”的三大AI支柱

实现上述“秒级”能力,绝非易事。它依赖于多种AI技术的深度融合,其中最关键的三大支柱是:

1. 亮点一:知识图谱 (Knowledge Graph) —— 构建系统的“数字神经”

·解决什么问题? 打破数据孤岛,建立万物互联的“关系网”。

·如何实现? 知识图谱是实现秒级分析的基础。它不再像传统数据库那样只存储“数据”,而是存储“关系”。它将工厂中所有抽象和实体的元素——设备、PLC点位、MES表单、工艺流程、软件版本、甚至工程师(如“张工”是“PLC编程”的专家)——全部“节点化”,并用“边”来定义它们的关系(如“控制”、“依赖”、“采集”、“负责”)。

·亮点: 当变更发生时,AI只需在这个庞大的“关系网”上进行图遍历(Graph Traversal)查询,就能在毫秒间找出所有直接和间接的关联方,其速度是传统数据库和人工梳理无法比拟的。

图1 知识图谱示意图

2. 亮点二:自然语言处理 (NLP) —— 读懂变更的“真实意图”

·解决什么问题? 理解非结构化的变更需求。

·如何实现? 变更请求、维护日志、异常报告往往是工程师用“大白话”写的(例如:“修复A03工位机械臂抖动问题”)。NLP技术(如命名实体识别、意图分析)能自动从这些文本中提取关键信息(“A03工位”、“机械臂”、“抖动”),并将其与知识图谱中的“A03”节点进行关联,从而准确理解变更的“意图”和“对象”。

图2 智能制造场景

·亮点: NLP让AI能够处理模糊的、非结构化的输入,将人的经验和意图无缝对接到自动化的分析流程中。

3. 亮点三:机器学习 (Machine Learning) —— 赋予系统“预测能力”

·解决什么问题? 从“知道影响什么”升级到“预测影响多大”。

·如何实现?

o异常检测: AI通过学习产线正常运行的海量时序数据(如振动、电流、节拍),建立“正常”的行为基线。当一个变更被提出时,AI可以“模拟”变更后的数据模式,并判断其偏离正常基线的程度,从而识别“异常”风险。

o预测模型(回归/分类): 基于历史变更数据,AI可以训练模型来预测特定变更导致“停机时间(分钟)”、“良品率下降(%)”或“是否会触发安全警报(是/否)”。

·亮点: 机器学习让风险评估从定性的“可能有风险”转变为定量的“有XX%的风险”,为决策提供了强有力的数据支持。

图3 数据可视化仪表盘

结语

“AI+制造”所带来的“秒级分析响应”,其意义不仅在于“快”,更在于它从根本上改变了制造业对“变更”的态度——从“恐惧变更”转向“拥抱变更”。

当系统变更不再是一场充满未知的“豪赌”,而是一个数据驱动、风险可控的“精准手术”时,企业才能真正释放其创新活力,实现真正的敏捷制造和持续改进。这股由AI点燃的智能化浪潮,正在将传统变更管理的沉重枷锁,锻造为未来工厂高速奔跑的敏捷之翼。

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)