光刻显影工艺控制核心要点以及显影材料技术的限制与突破

本文系统阐述了光刻显影技术的原理、工艺流程、质量控制及发展趋势。首先详细解析了正胶和负胶的显影机制,重点介绍了化学放大胶的链式反应过程及影响因素。随后分别阐述了浸没式和喷淋式显影的操作流程与控制要点,包括显影液参数、温度、时间等关键因素。在质量控制方面,深入分析了显影缺陷类型及其对后道工艺的影响,并探讨了在线检测与离线表征技术的最新进展。最后指出未来发展方向将聚焦AI驱动优化、绿色制造创新及高精度

第一节:显影原理及工艺过程控制要点

一、显影的原理及其中的化学过程和控制

二、显影一般工艺流程及控制条件和参数

三、浸没式显影操作流程和控制要点

四、喷淋式显影操作流程和控制要点

第二节:显影质量检测与控制及对后道工艺的影响

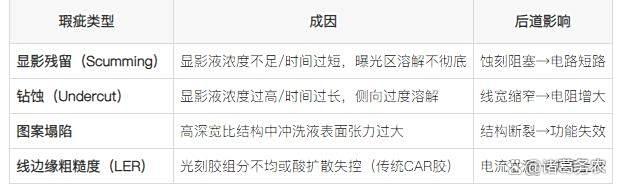

一、显影瑕疵控制与纠正技术及对后道工艺影响与控制

二、显影质量控制及其检测和表征技术发展趋势

三、显影生产和检测设备最新进展及国产化进程

第三节:显影材料技术进展与限制

第四节:显影技术理论极限和替代技术进展

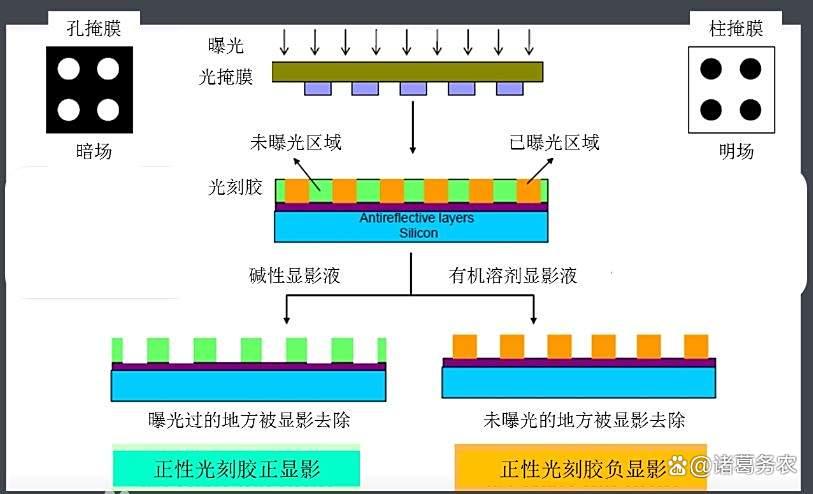

正胶和负胶显影工艺

第一节:显影原理及工艺过程控制要点

一、显影的原理及其中的化学过程和控制

光刻显影是半导体制造中将曝光后的光刻胶潜影转化为物理图形的核心步骤,其原理和化学过程基于光刻胶的光化学反应特性。

(一)显影基本原理

1. 核心机制:选择性溶解

正胶(Positive Resist):曝光区域发生光分解反应(或去保护反应),分子链断裂变为可溶性物质,显影时被溶解。正胶图形特征是曝光区开孔,图形与掩模版相同。

负胶(Negative Resist):曝光区域发生光交联反应,分子链交联形成不溶网络,显影时未曝光区被溶解。负胶图形特征是曝光区保留,图形与掩模版相反。

2. 分辨率与对比度

对比度(γ值):γ = 1 / [log(剂量饱和点) - log(剂量阈值)],γ值越高,显影后图形侧壁越陡直(如ArF胶γ>10)。

分辨率极限:由光波长(λ)、数值孔径(NA)和工艺参数共同决定:Resolution = k₁·λ / NA(k₁为工艺因子,通常0.25~0.4)。

(二)显影的化学过程详解

1. 化学放大胶(CAR)的链式反应(主流技术)

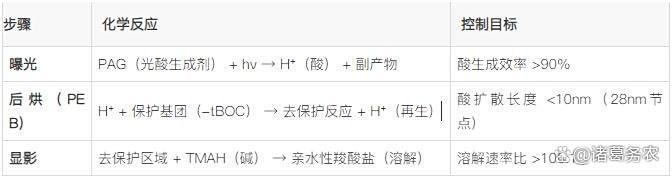

显影过程化学放大胶(CAR)的链式反应

示例(ArF正胶)

树脂:聚对羟基苯乙烯(PHS)衍生物,含tBOC保护基团(疏水);

曝光:PAG(如磺酸盐)产酸;

PEB:酸催化tBOC脱保护 → 生成亲水性羧酸基团;

显影:2.38% TMAH与羧酸反应 → 生成水溶性盐溶解。

2. 传统非化学放大胶(如I-line胶)

曝光直接分解:重氮萘醌(DNQ) + hν → 茚羧酸(可溶)

显影:TMAH中和羧酸 → 溶解曝光区。

(三)过程控制核心要点

1. 曝光剂量控制

剂量窗口(Exposure Latitude):允许剂量波动范围(通常±5%),确保CD(关键尺寸)变化<10%。

EUV特殊要求:随机噪声需<20%,防止局部剂量不均导致线边缘粗糙(LER)。

2. 后烘(PEB)精密调控

显影后烘(PEB)过程精密调控

3. 显影参数优化

溶解动力学方程:R = R₀·exp(-Eₐ/RT) · [TMAH]ⁿ,R:溶解速率;Eₐ:活化能;n:反应级数 ≈0.7。

-

关键控制项:

显影参数优化

4. 缺陷与均匀性控制

1)缺陷类型:

残留(Scumming):欠显影 → 优化静态时间/温度;

钻蚀(Undercut):过显影 → 降低浓度/时间;

水印(Watermark):DIW纯度不足 → 金属离子<0.1 ppb。

2)均匀性指标:

CD均匀性(CDU):≤3% @3σ(28nm节点);

膜厚均匀性:≤1nm(胶厚100nm时)。

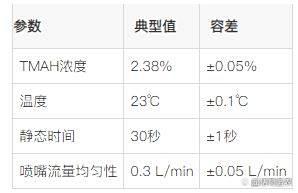

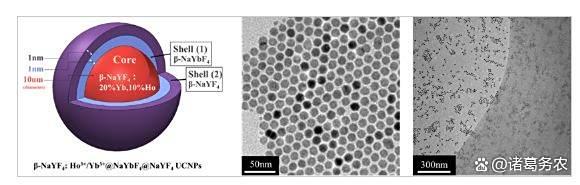

级联上转换与传统铥镱纳米粒子上转换对比

(四)先进工艺特殊控制

1. 负显影工艺(NTD)

原理:未曝光区含极性基团 → 被有机溶剂溶解(非TMAH),曝光区保留。

优势:改善EUV胶的LER(线边缘粗糙度<1.5nm)。

控制要点:溶剂选择(乙酸丁酯)、喷淋压力(<0.2MPa)。

2. 多重图案化显影

流程示例(SADP):核心层显影 → 侧墙沉积 → 二次显影剥离核心层。

控制难点:两次显影的CD匹配精度需<1nm,防止套刻误差。

(五)总结:

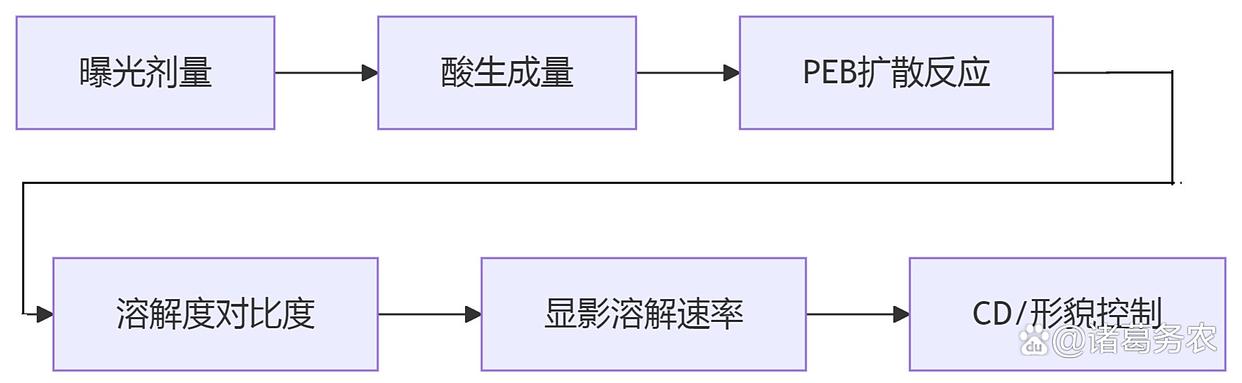

1. 工艺控制逻辑链

显影工艺控制逻辑链

2. 核心矛盾:

分辨率升高,工艺窗口变窄,需通过以下手段平衡:优化PEB温度/时间抑制酸扩散;定制显影液浓度匹配胶化学结构;AI实时监控(如APC系统)动态补偿参数漂移。

3. 未来挑战:

高NA EUV时代需开发超薄胶(<15nm)的显影界面控制技术。

二、显影一般工艺流程及控制条件和参数

光刻显影工艺是半导体制造中最核心、最精密的工艺之一,用于将掩模版上的图形精确地转移到涂覆在硅片表面的光刻胶上。

(一)显影的目的和基本流程

1. 目的:

利用显影液选择性地溶解掉曝光区域(正胶)或未曝光区域(负胶)的光刻胶,从而将掩模版图形显现出来。

2. 操作

浸没式: 将硅片浸入显影液槽中。

喷淋式 (最常用): 将显影液均匀喷洒到旋转的硅片表面。通常包括:预湿、喷淋显影、漂洗(去离子水)、甩干。

3. 关键参数

显影液浓度、温度、时间、喷淋方式/压力。

4. 显影的前后工艺

显影前工艺包括基片预处理、涂胶、软烘、曝光、后烘;显影后工艺包括硬烘、图形检查等。显影的质量受前道工艺深刻影响,反过来显影过程本身的质量控制水平,双会对后道工艺产生深刻影响。

(二) 核心工艺控制条件和参数

1. 主要控制参数

光刻显影工艺的成功极度依赖于对众多参数的精确控制。

显影液类型和浓度: 常用TMAH水溶液(如0.26N)。浓度直接影响溶解速率。

显影液温度: 精确控制(通常23±0.5°C)。温度升高,溶解速率升高。

显影时间: 精确控制。时间不足导致残留,时间过长导致CD偏小或胶膜减薄。

漂洗水: 纯度、流量、时间。

干燥: 转速、氮气流量,避免水痕。

2. 喷淋式显影

喷淋压力/流量: 影响显影均匀性和物理冲刷作用。

喷淋覆盖均匀性: 避免显影不均。

静止时间 (Puddle time): 喷淋后保持液膜静止的时间,是主要化学反应发生的时间。

预湿: 改善显影均匀性。

3. 显影环境控制要求

洁净度: 严格控制颗粒污染(Class 1或更高级别)。

温度: 严格控制(通常23±0.1°C)。

湿度: 严格控制(通常40-50%±5% RH)。湿度过高影响光刻胶性能(尤其DUV胶对水分敏感),过低易产生静电。

振动: 最小化,特别是在曝光和对准时。

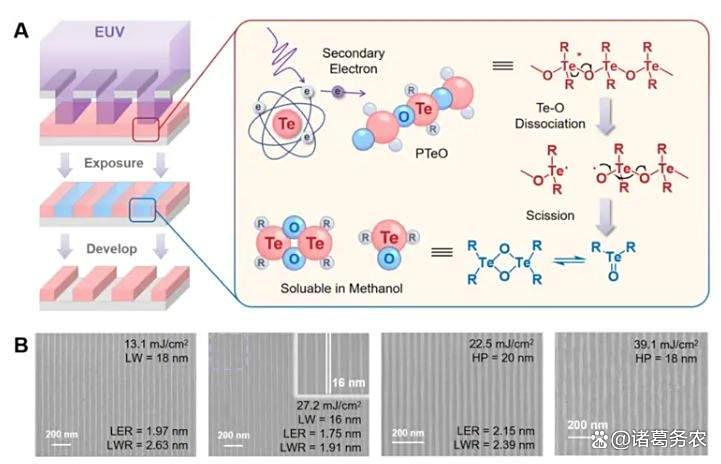

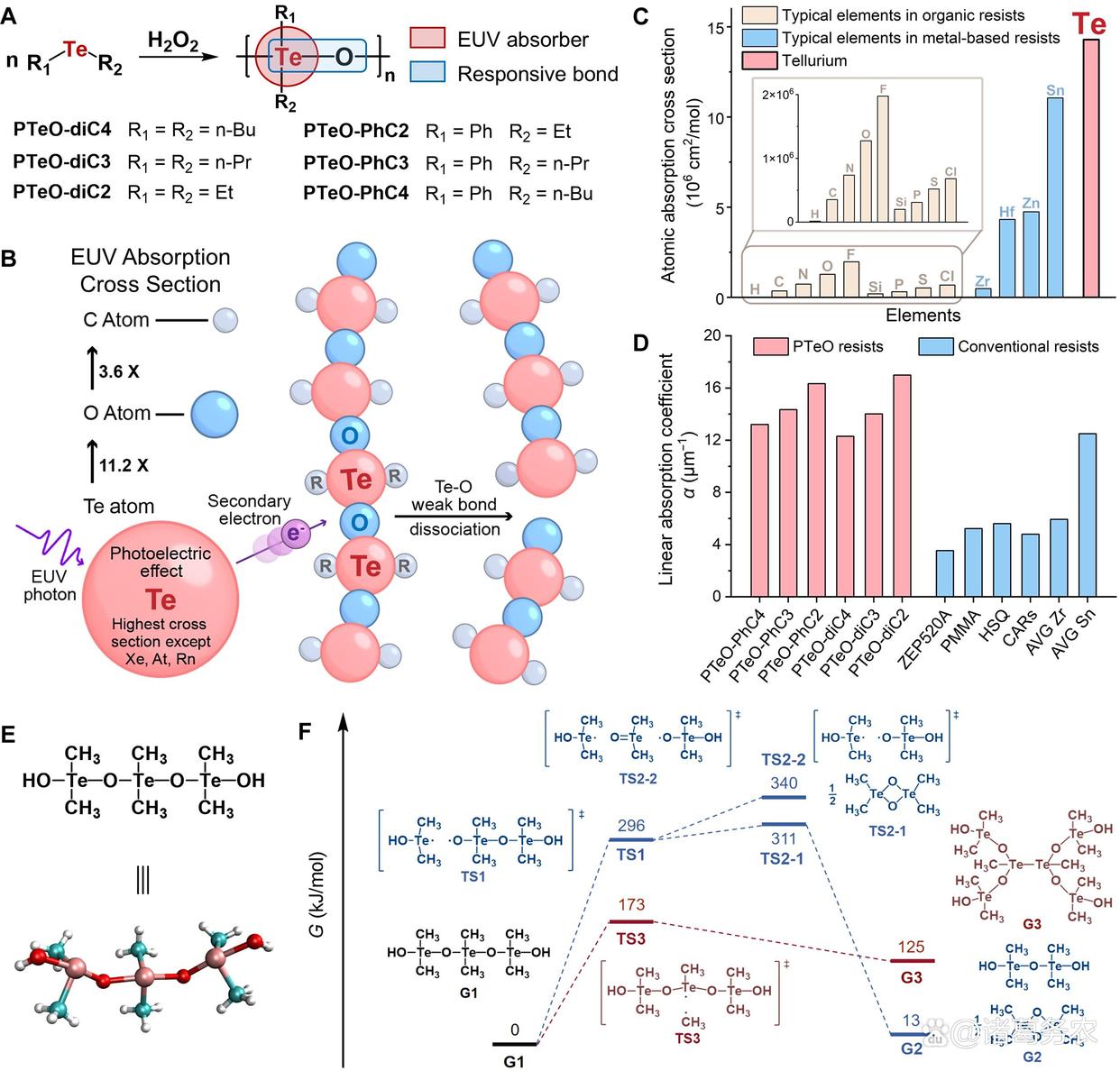

碲基光刻胶

三、浸没式显影操作流程和控制要点

光刻浸没式显影是半导体制造中的关键工艺环节,尤其在先进制程(如7nm及以下)中直接影响图案分辨率和良率。其核心在于通过浸没式光刻机曝光后,利用显影液选择性溶解曝光区域(正胶)或未曝光区域(负胶)的光刻胶,形成精确图形。

(一)浸没式显影具体操作流程

1. 预处理与曝光

晶圆在涂胶、软烘(Pre-Bake)后,进入浸没式光刻机曝光。曝光时,晶圆与投影透镜间填充超纯水作为浸没液体,通过水的折射率(~1.44)提升光学分辨率。

曝光后需进行后烘(PEB),促进光酸扩散完成光化学反应,此步骤对显影溶解速率有显著影响。

2. 显影启动与喷淋

晶圆转移至显影单元,采用动态喷淋模式:

预湿(Pre-wet):先喷淋去离子水(DIW)润湿表面,减少显影液渗透差异,提升均匀性。典型参数:流量0.1–0.3 L/min,时间3–5秒。

显影液喷淋:通过多喷嘴阵列层流覆盖晶圆。显影液常用2.38% TMAH(四甲基氢氧化铵),流量0.2–0.4 L/min,温度23±0.5℃。喷淋时间需匹配光刻胶类型(如ArF胶通常10–30秒)。

3. 静态反应与溶解

喷淋后进入静态反应(Puddle)阶段:显影液在晶圆表面形成液膜,通过化学溶解去除曝光区域胶膜。此阶段需严格控制:时间20–60秒,过短导致残留,过长导致线宽缩小;温度波动≤±0.5℃,避免溶解速率异常。

3. 漂洗与干燥

去离子水漂洗快速终止反应,去除残留显影液。流量0.5–1.0 L/min,时间5–10秒;高速旋转干燥,转速3000–5000 RPM,加速度≥8000 RPM/s,结合氮气吹扫防止水痕。

(二)核心控制参数详解

1. 显影液参数

光刻显影液控制参数

2. 动力学参数

转速与加速度:显影阶段500–1000 RPM,确保液膜均匀;漂洗阶段≥4000 RPM甩干。转速加速度≥8000 RPM/s,避免液膜断裂。

喷淋模式:多喷嘴涡流设计(如分流片结构),提升覆盖率。

3. 温度控制

光刻显影温度控制

4. 缺陷控制

颗粒管控:过滤后0.2μm颗粒增量≤20颗/晶圆。

均匀性指标:涂胶均匀性≤1%(1μm胶厚);显影均匀性,线宽1μm时CD均匀性≤3%;残留预防,背面边缘≥10mm无胶残留,避免交叉污染。

(三)设备技术要点

1. 显影单元设计

封闭腔体:洁净度等级≥Class 10,防环境颗粒污染。

多管路系统:独立管路分配碱性显影液与去离子水,避免交叉污染。

视频监控:实时记录喷淋覆盖度,数据保存≥30天。

2. 智能化控制

配方管理:存储50组以上参数模板,支持机器学习优化(如根据膜厚推荐时间)。

在线监测:电导率传感器实时检测显影液活性,触发自动更换(周期≥72小时)。

(四)特殊应用场景技术挑战

1. 高深宽比结构(如TSV硅通孔)

需定制压力曲线,显影液渗透深度控制,防止侧壁残留(粗糙度Ra≤0.8nm)。

2. EUV光刻胶显影:

化学放大胶(CAR)对PEB温度更敏感,需±0.1℃精度;显影液需低金属离子配方,匹配E胶的高灵敏度;多重图案化工艺:多次显影叠加要求碎片率≤0.01%,传片稳定性≥5000片无故障。

(五)总结

浸没式显影的工艺窗口极窄,其核心控制在于:

-

溶解动力学平衡:通过TMAH浓度、温度、喷淋时间的协同优化,匹配光刻胶反应特性;

-

纳米级缺陷管控:依赖超纯化学品、精密过滤及环境控制;

-

设备响应精度:如转速±1 RPM、温度±0.1℃等参数。

随着制程微缩(如3nm以下),显影工艺需进一步结合High NA EUV的焦深限制,开发薄胶(<20nm)均匀处理技术,并强化AI驱动的实时参数校正。

Te光刻胶结构性能

四、喷淋式显影操作流程和控制要点

喷淋式显影是半导体制造中实现图形转移的核心工艺,通过精密控制显影液与光刻胶的化学反应,将曝光后的潜影转化为物理图形。

(一)喷淋式显影具体操作流程

1. 预喷淋(Pre-wet)

目的:增强显影液在晶圆表面的附着力,避免因表面张力导致覆盖不均。

操作:晶圆低速旋转(通常100~300 RPM)时,喷淋去离子水(DIW)润湿表面,时间3~5秒,流量0.1~0.3 L/min。

关键控制:DIW纯度(金属离子<1 ppb)、温度(23±0.5℃),避免预湿不均引发后续显影缺陷。

2. 显影喷淋(Developer Dispense)

目的:均匀覆盖显影液,启动光刻胶溶解反应。

喷嘴选择:采用E2、LD或MGP喷嘴,确保扇形覆盖无死角;喷嘴高度通常距晶圆1.2~2.2 mm。

喷淋模式:分单次喷淋和双重喷淋。单次喷淋:适用于薄胶(<2μm),喷嘴单向移动喷淋2.38% TMAH溶液。

双重喷淋:用于厚胶(如I-line制程胶厚>1μm),首次喷淋高度1.2mm,第二次提升至2.2mm并反向移动,避免喷嘴被残渣污染。

参数:流量0.2~0.4 L/min,温度23±0.1℃,喷淋时间10~30秒。

3. 静态反应(Puddle)

目的:显影液与光刻胶充分反应,溶解曝光区域(正胶)或未曝光区域(负胶)。

操作:停止喷淋,显影液在晶圆表面形成液膜,静置反应20~60秒。

关键控制:温度稳定性(±0.5℃),温度每升高1℃溶解速率增加10%;环境湿度40~50% RH,防止光刻胶吸湿导致溶胀。

4. 冲洗(Rinse)

目的:终止反应并清除残留物。

操作:高速喷淋DIW(流量0.5~1.0 L/min)冲洗5~10秒,同步旋转晶圆(500~1000 RPM)利用离心力去除碎片。

5. 甩干(Spin Dry)

目的:彻底干燥表面,避免水痕。

操作:转速升至3000~5000 RPM,加速度≥8000 RPM/s,辅以氮气吹扫。

关键控制:氮气纯度(99.999%)、甩干后背面边缘10mm内无残留。

(二)核心控制参数详解

1. 显影液参数

喷淋式显影显影液参数

2. 动力学参数

转速控制:喷淋阶段100~500 RPM(确保液膜均匀);甩干阶段≥4000 RPM(加速度>8000 RPM/s防液膜断裂)。

喷嘴运动:水平移动速度5~10 mm/s,首次喷淋高度1.2mm,第二次2.2mm(双重显影防污染);喷淋角度可调(30°~90°),匹配晶圆尺寸优化覆盖率。

3. 时间与温度协同控制

喷淋式显影时间与温度协同控制

(三)特殊工艺与缺陷控制

1. 双重显影(Double Development)

适用场景:I-line厚胶(>1μm)或高深宽比结构(如TSV)。

操作要点:两次喷淋间提升喷嘴高度1mm,间隔时间<2秒防残渣污染;第二次喷淋方向与第一次相反,增强覆盖均匀性。

2. 缺陷控制措施

微粒管控:显影液经0.2μm过滤,腔体洁净度≥Class ;冲洗后颗粒增量≤20颗/晶圆。

均匀性保障:涂胶厚度波动≤1%(1μm胶厚);CD均匀性≤3%(线宽1μm)。

3. 设备关键技术

喷嘴系统:压力可调喷头(0.1~0.5 MPa),扇形角度随压力精确变化;垂直喷射设计(VoD技术)避免倾斜导致的覆盖不均。

干进干出(Dry-in/Dry-out):腔体内壁氮气吹扫+背面清洗,防止残液二次污染。

(四)总结:工艺窗口关键参数

喷淋式显影的核心在于溶解动力学与界面控制的平衡:显影液参数(浓度、温度、纯度)直接决定反应速率;喷淋动力学(喷嘴高度、移动路径、流量)影响覆盖均匀性;时间-温度协同(PEB后延迟<60秒,静态反应±1秒精度)保障CD一致性。

随着制程进入3nm以下,喷淋显影需结合EUV胶的高灵敏度特性(如NTD负显影工艺)和AI实时参数校正,以应对更窄的工艺窗口挑战。

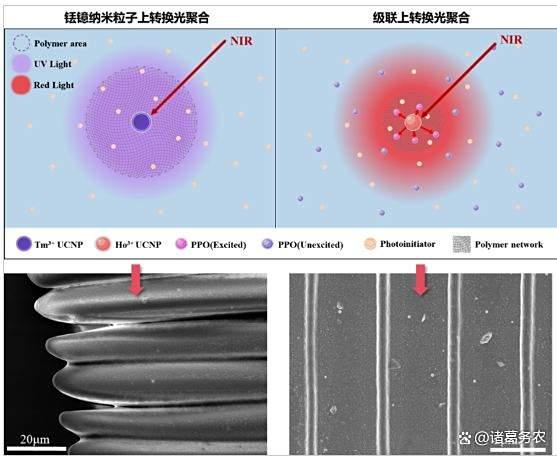

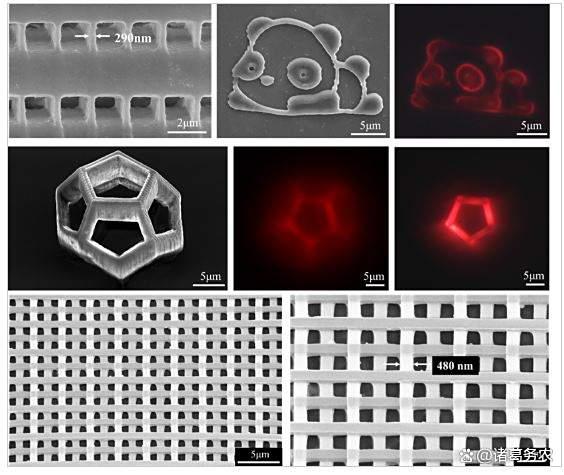

级联上转换光刻成品展示

第二节:显影质量检测与控制及对后道工艺的影响

一、显影瑕疵控制与纠正技术及对后道工艺影响与控制

(一)光刻显影瑕疵控制与纠正措施

1. 主要瑕疵类型与根源

显影主要瑕疵类型与根源

2. 核心控制策略

工艺参数精密调控:显影液浓度,静态时间,温度稳定性等的精确控制。

材料创新抑制缺陷:采用碲基光刻胶(PTeO)避免酸扩散导致的LER,采用特种添加剂减少底切和驻波效应。

动态工艺补偿:AI实时调控,转速循环优化。

3. 纠正措施

残留瑕疵→二次喷淋+延长静态时间(需匹配光刻胶类型)。

LER超标→优化PEB温度(±0.1℃)并采用NTD负显影工艺(乙酸丁酯溶剂)。

塌陷修复→低张力冲洗液(含脂肪醇聚氧乙烯醚)+ 背面氮气吹扫。

(二)光刻显影质量对后道工艺的影响与消除

1. 对蚀刻工艺的影响

传递缺陷:显影残留→阻挡蚀刻剂穿透→局部未刻蚀(桥接短路);LER>3nm→蚀刻侧壁锯齿→电迁移风险上升

消除措施:在线CD-SEM监控线宽,联动蚀刻机调整配方(如Cl₂/HBr比例);采用原子层刻蚀(ALE) 修复侧壁粗糙度,精度达±0.3nm

2. 对离子注入的影响

掩模变形:钻蚀导致光刻胶开口扩大→注入区域超差→晶体管阈值电压漂移;图案塌陷使掩模遮挡失效→杂质掺杂位置偏差。

消除措施:硬烘(Hard Bake)温度优化:110–130℃增强胶膜抗注入损伤性;开发碳基硬掩模:替代光刻胶直接作为注入阻挡层,精度不受显影瑕疵影响。

3. 对薄膜沉积的影响

台阶覆盖异常:高LER表面→沉积薄膜厚度不均(>10%方差)→互连电阻波动;残留颗粒→CMP研磨后产生微划痕。

消除措施:沉积前氩等离子体清洗,去除纳米级残留;原子层沉积(ALD)技术保形覆盖,补偿表面不平整;光刻显影质量对后道工艺的影响与消除路径。

光刻显影质量对后道工艺的影响与消除路

(三)技术进展与未来趋势

1. 瑕疵控制前沿突破

量子点直接图案化,显影无需光刻胶,彻底规避溶剂损伤和残留问题

AI多模态融合检测:结合深紫外光谱与电镜数据,缺陷识别率>95%,实时反馈至显影单元

绿色显影液技术:水基配方,金属杂质<0.01 ppb,降低塌陷风险

2. High-NA EUV适配挑战

超薄胶界面控制:胶厚<15nm时,显影液需超低渗透压(新型表面活性剂开发中)

随机缺陷抑制:碲基胶+NTD工艺将随机缺陷率降至0.1‰(传统CAR胶>1‰)

3. 国产化技术突围

芯源微Arf浸没式显影机温度控制±0.1℃,匹配彤程PTeO胶量产;清华PTeO胶替代进口;中科飞测CD-SEM支持28nm节点。

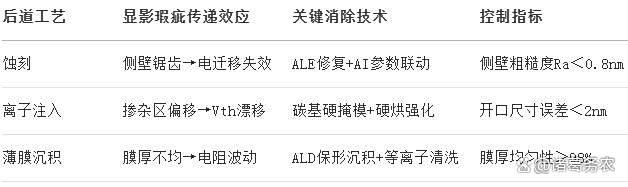

(四)总结:技术演进逻辑与核心矛盾

光刻显影瑕疵控制已从被动纠错转向主动预防,其核心矛盾在于:

显影技术演进逻辑与核心矛盾

短期路径:NTD负显影+碲基胶降低LER至原子级(<2nm),AI动态补偿参数漂移;

长期破局:量子点无胶化图案+Hyper NA EUV(0.75NA)的协同设计,支撑2埃米制程需求45。

国产链已在光刻胶(清华)、设备(芯源微)、检测(中科飞测)形成闭环,2025年有望实现28nm全链条自主可控。

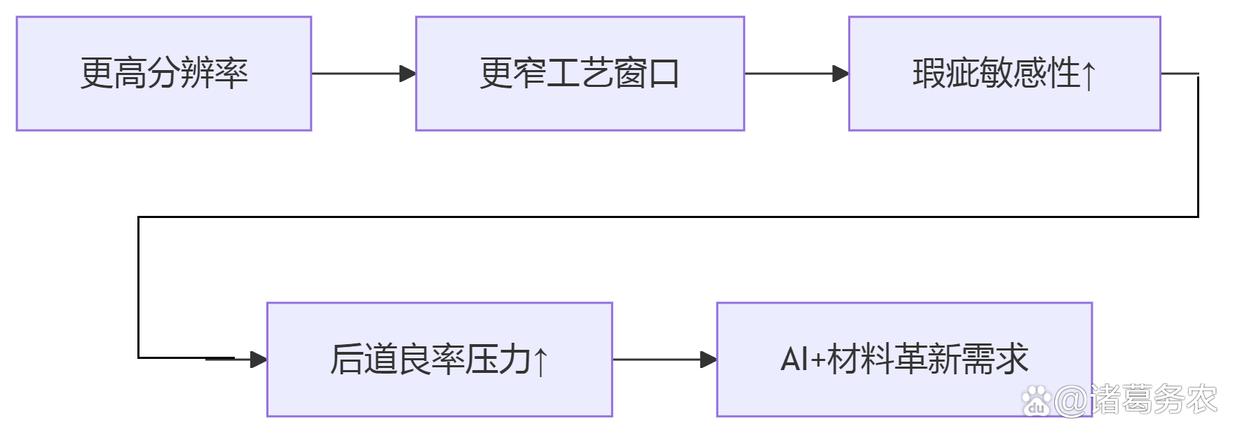

二、显影质量控制及其检测和表征技术发展趋势

(一)光刻显影质量控制核心要点

1. 缺陷类型与根源

显影后残留(PDD):光刻胶组分重新沉积在基板表面,需通过优化冲洗工艺解决。

线宽偏差(CD误差):由曝光剂量不准、PEB温度波动或显影液浓度偏差导致,需亚纳米级控制。

图案塌陷:高深宽比结构中表面张力引发,可通过含表面活性剂的冲洗液缓解。

2. 关键工艺控制点

显影液参数:TMAH浓度(2.38%±0.05%)、温度(23±0.1℃)、静态时间(±1秒)。

冲洗动力学:转速循环(100-2000 RPM)、加速度(>8000 RPM/s)减少70%残留缺陷。

环境控制:洁净度(Class 10)、湿度(40-50% RH)抑制颗粒污染和胶层溶胀。

(二) 在线检测技术(实时监控)

1. 光学成像与光谱技术

线光谱共焦传感器:分辨率,X方向1.9μm,轴向重复精度50nm(镜面)。应用于实时监测晶圆表面纳米级缺陷(颗粒、裂纹),抗金属反光干扰。

紫外-红外双光源成像:四元数半导体专利技术,通过双波段成像增强对准标记识别,提升套刻精度。

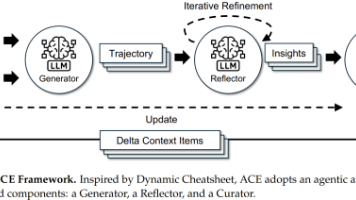

2. AI驱动的实时缺陷识别

合成数据训练模型:YOLOv8在合成SEM图像上训练,mAP达96%,真实缺陷检测率81.2%。

动态工艺补偿:欣俊哲微电子专利技术,通过导轨形状曲线预测横向偏移,补偿曝光位姿。

3. 工艺参数实时反馈

传感器网络监控显影液活性(电导率、温度),触发自动更换(周期≥72小时)。

(三)离线检测技术(工艺后表征)

1. 高分辨率成像技术

扫描电镜(SEM):检测线宽、桥接(Bridge)、断裂(Break)等缺陷,灵敏度达纳米级。

原子力显微镜(AFM):3D形貌重建,测量侧壁粗糙度(Ra≤0.8nm)。

2. 电学与结构表征

关键尺寸测量(CD-SEM):28nm节点要求CD均匀性≤3%@3σ。

套刻误差检测:位置探测器线性度误差<0.5%,控制28nm以下图形对齐偏差。

3. 缺陷根因分析

能谱分析(EDS):鉴定残留物化学成分(如TMAH结晶或金属污染物)。

聚焦离子束(FIB)切片:解析缺陷三维结构,定位工艺失效环节。

(四)技术发展趋势

1. AI与深度学习的深度融合

合成数据扩增:解决真实缺陷标注稀缺问题,YOLOv8模型在合成数据训练后TPR提升至99%(缺陷>0.5倍线宽)。

自适应控制闭环:机器学习动态优化显影参数(如时间/温度),良率提升10%。

2. 高精度光学检测革新

深紫外波段偏振技术:Moxtek紫外偏振片(UVT240A系列)提升200-400nm波段透光率,抑制噪声。

多模态融合检测:结合光学+电子束成像,实现全域缺陷覆盖(从微米级颗粒至纳米级线边缘粗糙度)。

3. 绿色制造与材料创新

低张力冲洗液:含表面活性剂溶液降低图案塌陷风险,配合转速循环工艺缺陷减少80%。

碲基光刻胶适配:无需PEB步骤,简化流程,残留风险降低60%。

4. 设备智能化与集成化

涂胶显影一体机:如国产FX60机型,涂胶均匀性≤1nm(100nm胶厚),集成在线缺陷监控。

High-NA EUV兼容性:超薄胶(<15nm)界面控制技术,显影液金属杂质<0.01 ppb。

(五)总结:质量控制技术演进路径

显影质量控制技术演进路径

1. 核心挑战:平衡检测精度(纳米→埃米级)与速度(毫秒级响应),解决EUV随机缺陷。

2. 未来重点:量子点直接图案化、主链断裂型光刻胶等新材料与AI驱动的在线补偿系统协同,支撑2nm以下制程需求。

钬镱稀土纳米粒子在光刻胶体系中的分布

(未完待续)

更多推荐

已为社区贡献19条内容

已为社区贡献19条内容

所有评论(0)