机器学习在增材制造实战应用专题学习

本次培训围绕增材制造(AM)技术展开系统教学,涵盖四大核心模块:1. AM技术原理与产业化挑战分析;2. COMSOL多物理场仿真在AM中的应用;3. 机器学习算法与AM工艺优化;4. 深度学习及前沿AI技术融合。课程通过13个实战案例,包括移动边界相变建模、随机森林工艺优化、相场法裂纹模拟等,深度解析AM全流程中的关键问题解决方案。特别强调数据驱动方法,建立从仿真建模、特征工程到智能决策的完整技

第一天:AM原理、挑战与COMSOL多物理场仿真入门

上午:增材制造(AM)核心理论与前沿进展

主题: 数字化制造基石与智能化转型必然性。

内容:

i.AM技术原理与国际标准体系: 详解基于数字模型离散-堆积的成形本质,介绍粉末床熔融(L-PBF)、定向能量沉积(DED)、材料挤出(FDM)等主流工艺的适用场景与选型逻辑。

ii.AM全链条数字化工作流与数据价值: 串讲从拓扑优化设计、切片路径规划、在线打印监控到后处理检测的完整流程,强调每个环节产生的关键数据(几何、工艺参数、热、图像)及其价值。

iii.深度剖析AM产业化核心挑战: 聚焦质量一致性(气孔、裂纹等缺陷控制)、重复性、高成本(试错、后处理)及认证标准缺失等瓶颈问题。

iv.引出解决方案: 阐述为何数据驱动的机器学习(ML)是解决上述挑战、实现AM智能化产业化的必然路径。

下午:COMSOL在AM中的基础应用与案例详解

主题: 掌握多物理场仿真工具,深入理解AM背后的物理机理。

内容:

案例一:移动边界相变建模 (Stefan问题): 模拟一个方形腔体内固态与液态锡的相变过程。通过移动网格接口动态追踪固液界面(熔融前沿)的演化,耦合传热与流体流动接口,分析自然对流对熔融前沿位移的影响,深刻理解能量平衡(Stefan条件)在熔凝过程中的作用。

案例二:金属冷却与凝固 (连铸工艺): 模拟简化连铸过程,液态金属在冷却模具中凝固。通过定义温度依赖的比热容(表观热容法) 来等效处理相变潜热,演示如何设置传热接口求解高度非线性瞬态问题,并讨论网格细化与求解器配置策略。

案例三:连铸-表观热容法进阶: 采用“非等温流动” 多物理场接口,全耦合模拟连铸过程中的传热、流体流动(金属液流)及相变。分析模具形状对流场和温度场的影响,以及相变引起的潜热释放、流体属性变化等效应对过程的反馈机制,指导工艺优化。

第二天:机器学习原理与AM实战应用初探

上午:机器学习(ML)核心原理与AM数据特征工程

主题: 构建ML-AM融合的技术框架。

内容:

i.ML基本范式与经典算法: 精讲监督学习(回归、分类)、无监督学习(聚类、降维)及强化学习的基本思想;详解适用于AM的随机森林(高维特征处理)、支持向量机(SVM)(小样本分类)、神经网络(NN)(复杂非线性映射)的原理与适用场景。

ii.AM数据特性与特征工程: 分析AM数据高维、时序、多模态(数值、图像)的特点;讲解如何从工艺参数集、传感器时序信号、熔池/层间图像、CT扫描结果中提取、筛选和构造有效特征。

iii.构建技术路径: 系统阐述ML应用于AM工艺优化、在线缺陷预测、微观组织与性能控制的完整技术闭环与实施流程。

下午:机器学习在AM中的三个实战案例

主题: 从数据到模型,解决AM典型问题。

内容:

iv.案例四:基于随机森林的工艺参数优化与孔隙率预测: 以L-PBF过程为例,整合激光功率、扫描速度、扫描间距、层厚等工艺参数与模拟或实测的熔池特征(如熔池尺寸、温度梯度)作为输入特征,训练随机森林模型,预测打印件的孔隙率。通过分析特征重要性,揭示关键影响因子,并利用优化算法搜索低孔隙率的最优工艺窗口。

v.案例五:基于CNN的熔池图像在线监测与缺陷识别: 使用开源或采集的熔池高速摄像图像数据集,进行图像预处理、增强和标注(标注飞溅、球化、正常等状态)。构建并训练一个卷积神经网络(CNN) 分类模型,实现对熔池动态过程的实时监测与典型缺陷的自动识别,探讨模型轻量化与嵌入式部署的潜力。

vi.案例六:基于XGBoost的零件力学性能预测与可解释性分析: 整合工艺历史数据(参数)、后处理参数(热等静压、热处理)及无损检测结果(CT孔隙率)构建数据集。利用XGBoost算法回归预测最终零件的抗拉强度、屈服强度或疲劳寿命。采用SHAP等可解释性工具量化各输入特征对性能的影响程度,实现制造过程的“黑箱”白化与根因分析。

第三天:深度学习与前沿AI技术在AM中的深度融合

上午:深度学习进阶教程: 从预测到创造,解锁AM新范式

i.深度学习基础: 深化讲解深度神经网络(DNN) 的构建与训练技巧;详解卷积神经网络(CNN) 在AM图像数据(金相、CT)分割、分类中的高级应用;介绍循环神经网络(LSTM) 如何处理AM过程中的时序传感器数据,实现趋势预测与异常检测。

ii.生成式AI与强化学习:生成式对抗网络(GAN)/变分自编码器(VAE): 讲解其原理,并演示如何用于生成合成缺陷数据以扩充数据集、进行逆向设计(给定性能要求生成结构)、乃至探索新工艺参数。强化学习(RL): 介绍如何将打印过程构建为RL环境,让智能体通过与环境交互(奖励信号为质量指标)自主学习动态调整工艺参数的策略,以实现自适应控制。

iii.数字孪生: 讲解如何融合多源异构数据(仿真、传感、设备数据)构建AM过程的数字孪生体,通过深度学习模型实现实时状态映射、预测性维护和在线工艺优化,形成闭环反馈。

下午:复合材料与结构断裂的高精度仿真

iv.案例七:内聚力模型(CZM)模拟层合材料混合模式剥离: 使用内聚力模型模拟复合材料层间界面在复杂载荷下的脱层(剥离)过程。通过定义双线性拉伸-分离本构定律,精确模拟界面从损伤起始、演化到最终失效的全过程,预测混合模式(I型、II型)下的破坏行为。

v.案例八:经典断裂力学计算与验证: 包含两个子案例:带角裂纹板: 计算受拉板角裂纹的J积分,求解I型和II型应力强度因子,并与NAFEMS基准结果对比,验证仿真精度。单边裂纹板: 计算边缘裂纹的应力强度因子KI,用于评估裂纹稳定性,预测当KI达到材料断裂韧度KIc时的临界断裂载荷。

vi.案例九:先进损伤方法——热-力耦合相场法: 采用相场法模拟热弹性固体在大变形条件下的复杂裂纹扩展行为。建立热-力耦合模型,其中裂纹驱动力由热应力主导,同时材料的损伤又会影响热导率。该方法能自然模拟裂纹的萌生、分叉和曲折扩展,无需预设裂纹路径。

第四天:多物理场耦合仿真与AM全流程赋能

上午:高级深度学习AM应用与原理

主题: 探索AM智能化前沿。

内容: 深入探讨GAN/VAE在生成超轻量化点阵结构中的应用;详解强化学习(RL) 智能体如何通过与打印过程实时交互,实现飞秒级的工艺参数动态调整以抑制缺陷;介绍Transformer等先进时序模型在长序列传感器数据预测和跨尺度质量预报中的潜力。系统阐述构建基于数字孪生的在线优化框架,实现从“离线分析”到“在线智能决策”的跨越。

下午:多物理场耦合与先进过程仿真

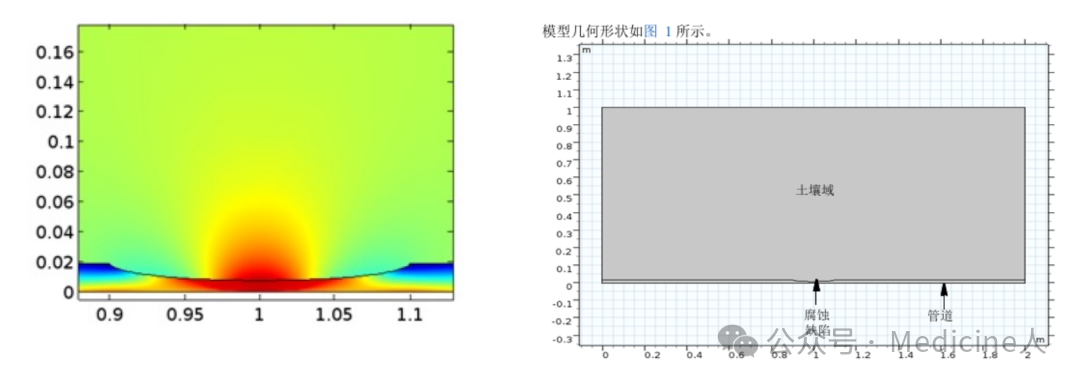

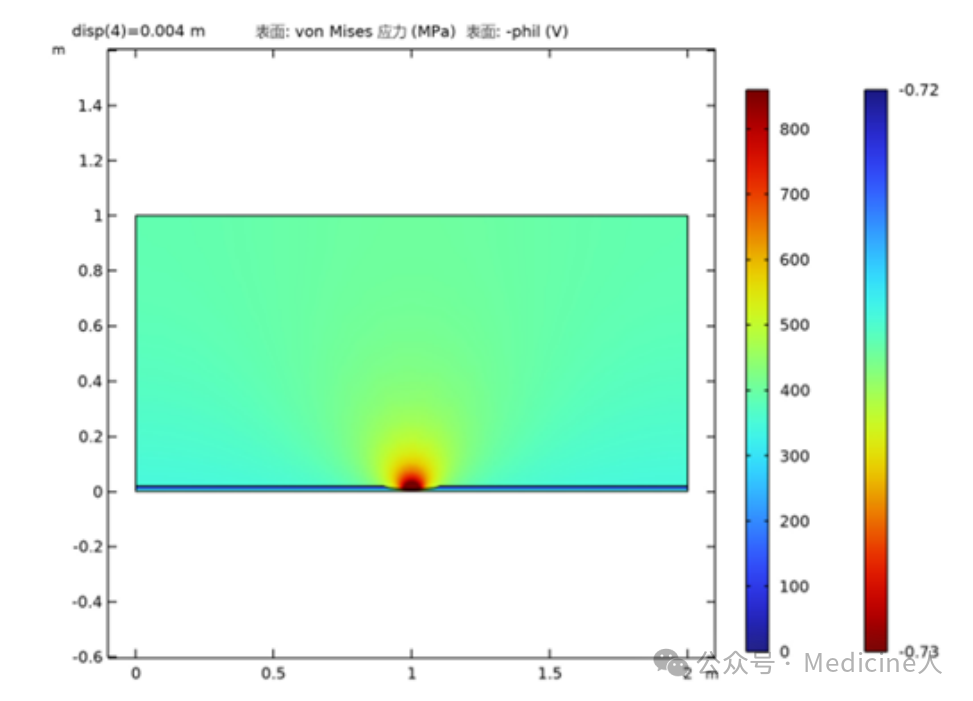

i.案例十:应力腐蚀开裂的化学-力学耦合仿真: 模拟塑性成形管道在土壤应力与腐蚀环境共同作用下的失效。耦合固体力学(模拟弹塑性大变形)与电化学接口,通过修正电极动力学表达式来体现应变对腐蚀速率的加速效应,定量预测塑性应变区的腐蚀坑萌生与扩展,为AM构件在恶劣环境下的服役安全评估提供手段。

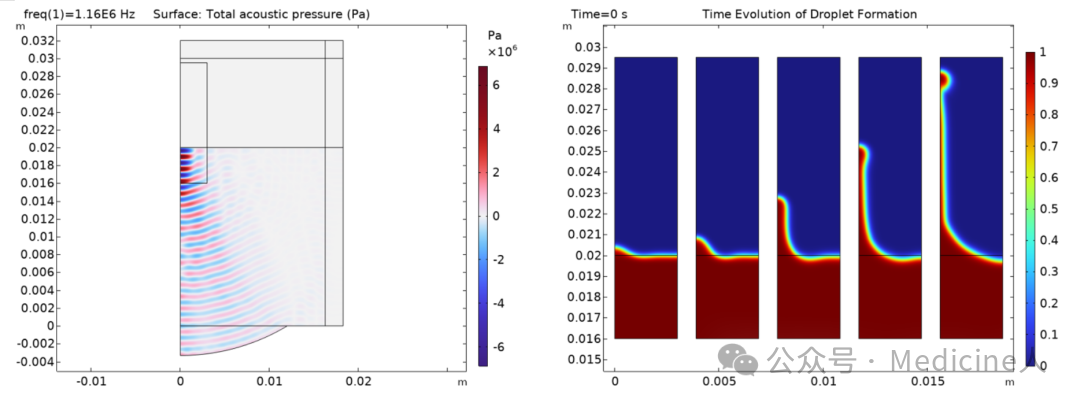

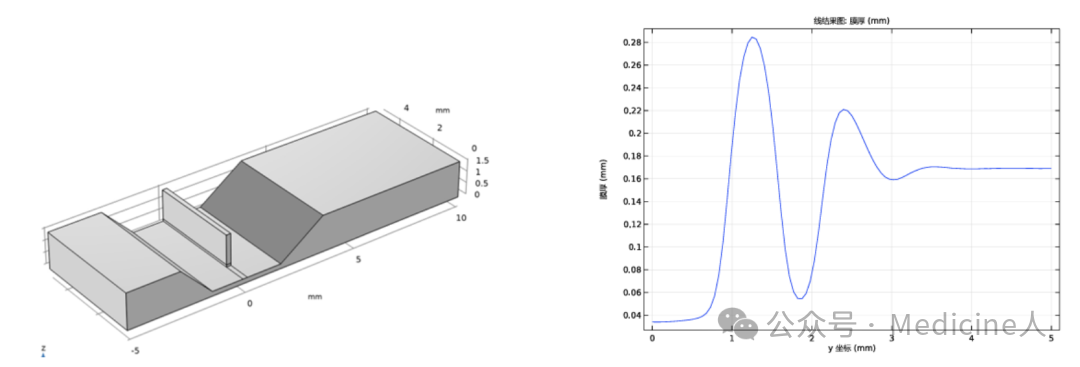

ii.案例十一:精密流体控制——狭缝涂布与声学液滴喷射,包含两个子案例:狭缝涂布: 使用两相流相场法模拟非牛顿幂律流体的涂布过程,分析通道阻塞缺陷如何导致膜厚不均匀,类比粘结剂喷射等AM工艺的铺展问题。声学液滴喷射: 采用多步仿真:先频域计算压力声学背景场,再在时域用两相流水平集方法模拟液滴生成,通过声流域耦合引入声辐射压力与声流体积力,精准模拟声控液滴按需喷射,为高精度打印提供设计依据。

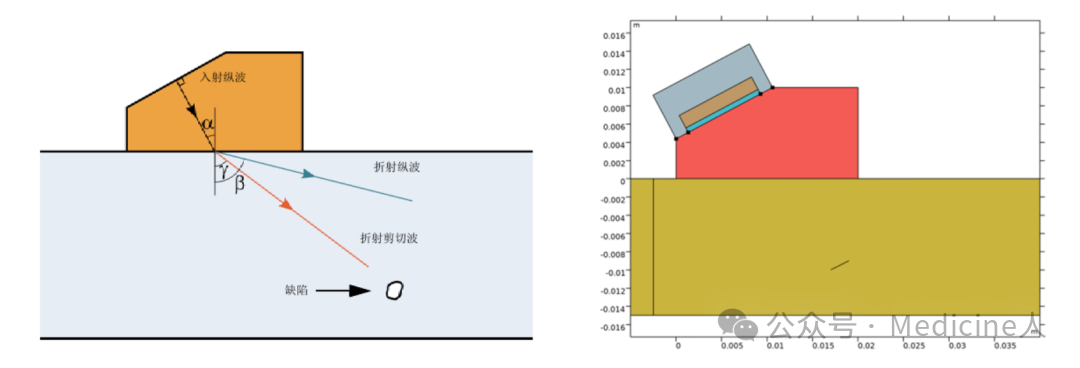

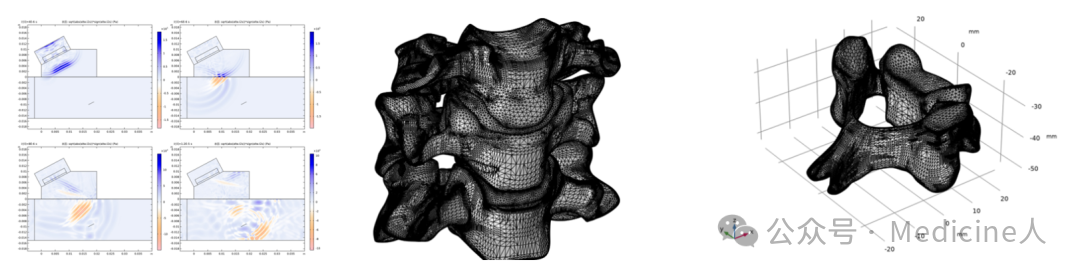

iii.案例十二:超声无损检测(NDT)的数值模拟:使用弹性波,时域显式接口和间断伽辽金法(dG-FEM),高效模拟超声换能器在AM构件中激发出的纵波、横波的传播及其与内部气孔、裂纹等缺陷的相互作用。耦合压电效应模拟换能器本身,利用非共形网格技术灵活处理复杂几何,为缺陷的定性识别和定量评估提供虚拟实验平台。

iv.案例十三:STL文件的导入与几何重建: 演示将AM通用格式STL文件导入COMSOL的工作流:包括清理孤立面、使用几何导入参数、最终在表面网格内部/外部创建体用于仿真。该技能是实现“扫描->打印->仿真”或“设计->仿真->优化”闭环的关键逆向工程与数字化预处理步骤。

更多推荐

已为社区贡献7条内容

已为社区贡献7条内容

所有评论(0)