智能化趋势下成型与测试技术的创新发展

PCB制造行业正加速向智能化转型,成型与测试环节成为技术创新的关键。智能化设备通过自动化控制和高精度传感器,显著提升了PCB成型的精度和效率。AI技术应用于质量检测,机器视觉系统能快速识别多种缺陷,准确率超99%。测试环节实现自动化集成,ICT和FCT测试一体化完成,大数据分析助力质量追溯和工艺优化。

PCB(印制电路板)制造行业正加速向智能化、自动化方向转型,成型与测试作为 PCB 生产的核心环节,其技术创新成为行业关注的焦点。智能化技术的融入,不仅改变了传统的生产模式,还大幅提升了 PCB 成型的精度和效率,以及测试的覆盖率和准确性,为 PCB 行业的高质量发展提供了新的解决方案。

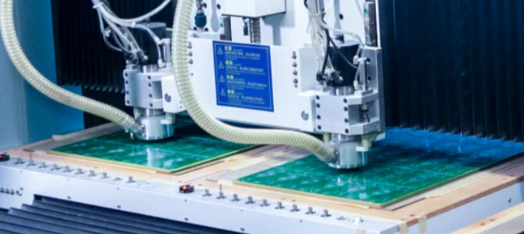

在 PCB 成型环节,智能化技术的应用首先体现在设备的自动化与精准控制上。传统的成型设备需要人工调整参数、更换工装,不仅效率低,还容易因人为操作误差影响产品质量。而智能化成型设备通过集成 PLC(可编程逻辑控制器)、伺服电机和传感器,实现了全自动化生产。例如,智能化 CNC 铣削设备配备了高精度位置传感器(如光栅尺),能实时监测铣刀的位置,精度可达 ±0.001mm,同时通过 PLC 控制铣刀的转速、进给速度和切削深度,根据不同的基材和产品要求自动调整参数,无需人工干预。此外,智能化成型设备还具备自动换刀功能,可根据加工需求自动更换不同类型的铣刀,减少了换刀时间,提高了生产效率,适合多品种、大批量的 PCB 生产。

AI(人工智能)技术在 PCB 成型质量检测中的应用,进一步提升了成型环节的质量控制水平。传统的成型质量检测主要依赖人工目视,不仅效率低,还容易遗漏细微缺陷(如边缘微小崩裂、孔壁粗糙等)。而基于 AI 的机器视觉检测系统,通过高清摄像头采集 PCB 成型后的图像,利用深度学习算法对图像进行分析,能快速识别出各种缺陷。该系统在使用前,需先对大量缺陷样本图像进行训练,建立缺陷识别模型,训练完成后的模型能准确识别出开路、短路、边缘崩裂、孔位偏差等多种缺陷,识别准确率可达 99% 以上,检测速度可达每分钟 100 片以上,远超人工检测效率。同时,AI 系统还能对缺陷数据进行统计分析,找出缺陷产生的规律(如某一时间段内边缘崩裂缺陷增多,可能与铣刀磨损有关),为生产工艺的优化提供数据支持。

在 PCB 测试环节,智能化技术的创新主要体现在测试系统的自动化、集成化和智能化上。传统的测试流程中,ICT 测试和 FCT 测试通常是分开进行的,需要人工将 PCB 从一个测试工位转移到另一个测试工位,不仅效率低,还容易因人工操作导致 PCB 损坏。而智能化集成测试系统将 ICT 测试和 FCT 测试整合在同一设备中,PCB 通过自动输送线进入测试设备后,设备自动完成定位、探针接触、ICT 测试和 FCT 测试,无需人工干预。测试完成后,设备自动将合格产品送入下一工序,不合格产品则送入不良品区域,并生成详细的测试报告,记录缺陷位置和类型,便于后续分析和修复。

此外,大数据技术在 PCB 测试中的应用,实现了测试数据的深度挖掘和利用。智能化测试系统会实时采集每一片 PCB 的测试数据(如测试参数、缺陷类型、测试时间等),并将这些数据上传到云端数据库。通过大数据分析平台对这些数据进行处理和分析,可实现以下功能:一是质量追溯,通过输入 PCB 的唯一标识(如二维码),可快速查询该 PCB 的测试数据和生产信息,便于追溯质量问题的源头;二是工艺优化,通过分析测试数据,找出影响 PCB 质量的关键因素(如某一测试参数超出标准范围时,缺陷率明显升高),为成型和测试工艺的优化提供依据;三是预测性维护,通过分析测试设备的运行数据(如探针使用次数、设备温度、电压等),预测设备可能出现的故障(如探针使用次数达到阈值时,可能出现接触不良问题),提前进行维护,避免设备故障导致生产中断。

5G 技术的应用则为 PCB 远程测试和监控提供了可能。对于一些大型 PCB 制造企业,可能在不同地区设有生产基地,通过 5G 网络,企业总部可以实时监控各个基地的 PCB 测试情况,查看测试数据和生产进度,同时技术人员可以远程对测试设备进行调试和维护,无需到现场操作,降低了运营成本,提高了管理效率。此外,在 PCB 的售后环节,通过 5G 技术,企业可以远程获取终端设备中 PCB 的运行数据,监测 PCB 的工作状态,若发现异常,可及时提醒用户进行维护或更换,提升了产品的售后服务质量。

在智能化趋势下,PCB 成型与测试技术正经历着深刻的变革,自动化、AI、大数据、5G 等技术的融入,不仅提升了 PCB 生产的质量和效率,还推动了 PCB 制造行业向智能化、数字化方向发展。未来,随着技术的不断进步,PCB 成型与测试技术将更加精准、高效、智能,为电子制造行业的发展提供更加强有力的支撑。

更多推荐

已为社区贡献18条内容

已为社区贡献18条内容

所有评论(0)