多源异构数据治理新标杆:衡石指标中台如何支撑制造业“端到端”决策链

《制造业数字化转型中的指标中台实践》摘要: 制造业面临"数据孤岛"与"决策断层"挑战,异构系统(ERP/MES/IoT等)导致数据割裂、指标不一致、决策延迟。衡石科技指标中台通过三大核心技术:1)统一语义层实现多源数据标准化映射;2)流批一体引擎支持秒级实时计算;3)API化服务保障指标随需调用。实践案例显示,该方案使质量追溯响应从2小时缩短至实时拦截,库存

在制造业数字化转型的浪潮中,“数据孤岛”与“决策断层”已成为制约企业效能的核心瓶颈。从原材料采购到生产执行,再到售后服务的全链条中,ERP、MES、SCADA、IoT等系统产生的异构数据(结构化/非结构化、实时/离线)往往分散在独立烟囱中,导致决策层难以获取统一、实时、可信的指标视图。衡石科技推出的指标中台(Metric Platform),通过语义层抽象、实时计算、数据服务化三大技术栈,构建了制造业“端到端”决策链的数字基座。本文将从技术架构、核心能力、场景实践三个维度,解析其如何重塑制造业数据治理范式。

一、制造业数据治理的“三重矛盾”:异构性、实时性、一致性的永恒挑战

制造业数据生态的复杂性远超其他行业,其核心矛盾体现在:

- 系统异构性:从“机器语言”到“业务语言”的翻译鸿沟

某汽车零部件厂商的数字化现状极具代表性:- 设备层:300+台CNC机床通过OPC UA协议上传振动、温度等时序数据(频率100ms);

- 控制层:MES系统记录生产订单、工单状态等事务型数据(更新延迟1-5分钟);

- 管理层:ERP系统存储物料库存、成本核算等聚合数据(T+1同步)。

问题:设备异常导致的不良品率上升时,工程师需手动关联MES工单、ERP物料批次和IoT时序数据,耗时超过2小时,错失最佳干预窗口。

- 实时性断层:决策链各环节的“时差攻击”

制造业决策链包含执行层(秒级)→管控层(分钟级)→战略层(小时级),但传统数据架构无法匹配这种梯度需求:- 某光伏企业尝试构建“产线-车间-工厂”三级看板,但因MES与ERP数据同步延迟,导致车间级OEE(设备综合效率)计算结果与工厂级偏差超过15%,引发生产计划频繁调整。

- 指标一致性失控:同一KPI的“百种定义”

某家电集团调研发现,其“订单交付周期”指标在销售、生产、物流部门存在6种不同计算逻辑,导致跨部门协作时数据冲突率高达40%,甚至引发客户投诉。

二、衡石指标中台的技术解法:语义层+实时计算+服务化的“铁三角”

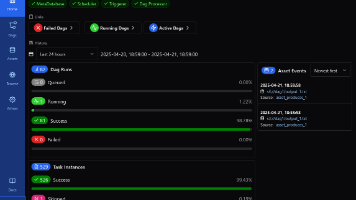

衡石指标中台通过统一语义层、实时计算引擎、数据服务API三大核心模块,构建了“异构数据接入→指标定义→实时计算→服务输出”的完整闭环(如图1),其技术创新点如下:

1. 统一语义层:打破“机器语言”与“业务语言”的壁垒

衡石指标中台引入业务指标主题库(Metric Subject Area),将分散在各系统的数据映射为业务可理解的指标体系:

- 多源数据适配:通过内置的100+连接器(支持MySQL、Kafka、HDFS、S3等),自动识别并转换不同系统的数据格式(如将SCADA的JSON时序数据、ERP的Oracle关系型数据统一为宽表模型)。

- 指标原子化定义:将复杂指标拆解为“数据源+计算逻辑+维度”的原子单元。例如,“产线良品率”可定义为:

指标 = COUNT(IF(quality_status='合格', product_id)) / COUNT(product_id)数据源 = MES.production_order JOIN SCADA.sensor_data ON equipment_id维度 = 时间(分钟级)、产线、产品型号 - 血缘追溯与影响分析:基于图数据库记录指标间的依赖关系,当底层数据变更时,自动标记受影响的上层指标。某电子制造企业测试显示,该功能将指标异常排查时间从4小时缩短至10分钟。

2. 实时计算引擎:构建“秒级刷新”的决策心跳

针对制造业对实时性的严苛要求,衡石指标中台采用流批一体计算架构:

- 增量计算优化:对时序数据(如设备传感器)采用Flink流处理,仅计算新增数据对指标的影响;对事务型数据(如MES工单)采用Spark Structured Streaming批处理,按分钟级窗口聚合。

- 缓存预热与淘汰策略:基于业务访问模式(如生产班长每小时查看一次OEE),提前将高频指标加载至Redis集群;通过LRU算法动态淘汰低频指标,确保内存占用稳定在60%以下。

- 一致性保障:通过分布式事务锁和冲突检测机制,确保流计算与批计算结果在分钟级窗口内最终一致。某化工企业实践表明,其反应釜温度监控指标的实时刷新延迟从15秒降至800ms。

3. 数据服务API:让指标“随需而用”

衡石指标中台将治理后的指标封装为标准化RESTful API,支持低代码集成至各类决策系统:

- 权限精细化控制:基于RBAC模型,按角色(如产线班长、厂长)和场景(如实时监控、周报分析)分配指标访问权限,避免数据泄露。

- 性能优化:通过GraphQL查询优化技术,支持客户端按需获取指标字段,减少冗余数据传输。某汽车厂商测试显示,其售后故障分析系统的API响应时间从2.3秒降至300ms。

- 埋点追踪:记录指标API的调用频次、响应时间、错误率等指标,为系统优化提供数据支撑。

三、场景实践:从“数据孤岛”到“决策闭环”的跨越

衡石指标中台已在多家制造业头部企业落地,典型场景包括:

1. 产线质量追溯:从“事后分析”到“事中拦截”

某半导体企业通过指标中台整合MES(工单数据)、SCADA(设备参数)、QMS(质检记录)三系统数据,构建了实时质量追溯链:

- 当质检系统检测到不良品时,自动触发指标计算:

关联指标 = 同一工单下其他产品的良品率、设备A的振动均值、物料B的批次号 - 若设备振动均值超过阈值,系统立即向MES发送停机指令,并向维护团队推送预警,将批量不良率从3%降至0.2%。

2. 供应链协同:从“库存积压”到“动态平衡”

某家电集团基于指标中台构建了供应商协同平台:

- 统一计算“供应商交付准时率”“物料质量合格率”等核心指标,并实时同步至ERP、SRM系统;

- 当供应商交付延迟时,系统自动调整生产计划并触发备选供应商调用,将库存周转率提升25%,缺货率下降至1.5%。

3. 能效管理:从“经验驱动”到“数据驱动”

某钢铁企业利用指标中台聚合高炉、转炉、轧机等设备的能耗数据,构建了能效对标模型:

- 实时计算“吨钢综合能耗”“设备空载率”等指标,并与行业基准值对比;

- 当某台轧机空载率连续2小时超过阈值时,系统自动通知设备部检修,年节约电费超800万元。

四、未来展望:指标中台与工业AI的深度融合

随着制造业向“智造4.0”演进,衡石指标中台正探索与AI技术的深度整合:

- 时序数据预测:在指标计算中嵌入LSTM神经网络,实现设备故障、产量波动的提前预测;

- 根因分析自动化:结合图计算与自然语言生成(NLG),自动生成指标异常的归因报告(如“OEE下降因注塑机温度超标导致”);

- 数字孪生集成:将指标数据实时映射至虚拟产线模型,支持“如果-怎样”(What-if)仿真分析。

结语

衡石指标中台通过语义层抽象化、计算实时化、服务标准化的技术创新,为制造业提供了多源异构数据治理的标杆方案。其价值不仅在于打破数据孤岛,更在于构建了从数据到决策的“最短路径”,助力企业实现质量、效率、成本的三重优化。在制造业智能化转型的关键期,这一实践为行业提供了可复制的“数据驱动决策”方法论,也预示着数据中台向业务深度赋能的下一阶段演进。

更多推荐

已为社区贡献25条内容

已为社区贡献25条内容

所有评论(0)