变频电动车电机优缺点

本文系统梳理了电动车变频电机的技术发展现状与趋势。永磁同步电机凭借97%的高效率主导市场,轴向磁通电机以5.8kW/kg的功率密度进军高端领域,轮毂电机则通过集成化设计提升操控性。变频电机在精确调速、能效优化方面优势显著,但面临SiC器件成本高、扁线良率低等产业化瓶颈。核心供应商如方正电机、博格华纳等正加速800V平台产品布局,安森美等部件商推动SiC模块降本。未来技术将向高频化(SiC 50kH

目录:

一、电动车电机的种类及在应用现状和发展趋势

二、变频电机的结构特征和工作原理

三、电动车用变频电机开发难点重点和发展趋势

四、变频机在电动车上应用的优势与不足

五、电动车变频电机主要供应商及其产品性能和供应能力

电动车轮毂电机

一、电动车电机的种类及在应用现状和发展趋势

(一)主流电机类型及技术特点

1. 永磁同步电机(PMSM)

1)原理:转子采用永磁体(如钕铁硼),磁场定向控制实现高效率。

2)优势:

-

效率:峰值效率>97%(特斯拉Model 3);

-

功率密度:扁线绕组+油冷设计达4.0kW/kg(蔚来ET5);

-

适配性:兼容800V高压平台,5分钟充电续航200km(小鹏G9)。

3)挑战:稀土依赖(钕铁硼价格波动)、高温退磁风险。

2. 轴向磁通电机(AFM)

1)原理:磁场平行转轴,盘式结构缩短磁路。

2)优势:

-

功率密度:5.8kW/kg(传统电机约3.2kW/kg),体积缩小30%;

-

散热能力:双面散热降低温升15%。

3)应用:法拉利SF90、奔驰AMG GT XX概念车(三电机1360马力)。

4)挑战:成本高20%~30%,供应链成熟度低(仅YASA等少数厂商量产)。

轴向磁通永磁电机结构图

3. 轮毂电机(In-wheel Motor)

1)原理:电机集成至车轮,取消传动轴。

2)优势:

-

空间释放:底盘空间利用率提升40%;

-

操控性:支持扭矩矢量控制(±0.5°精度)。

3)进展:Deepdrive公司CSD 450电机(230kW,450Nm)效率96%。

4)挑战:簧下质量增加、密封与散热难题。

4. 电励磁同步电机(EESM)

-

原理:通过励磁电流调节磁场,无稀土依赖。

-

优势:高速工况效率比永磁电机高8%(保时捷Mission E)。

-

量产计划:宝马2025年投产第六代eDrive,年产能60万台。

(二)应用现状:乘用车与商用车分化

1. 乘用车领域

-

永磁同步主导:2024年渗透率69%(扁线绕组技术普及),弗迪动力、特斯拉为主力供应商。

-

轴向磁通高端化:奔驰、法拉利用于高性能车,目标2025年下探至30万元级市场。

-

轮毂电机试验:大陆集团与Deepdrive开发集成鼓刹的轮毂电机,预计2025年量产。

2. 商用车领域

-

永磁同步主力:绿控同轴双电机系统(800kW,34000Nm)配套新能源重卡,市占率>15%。

-

轴向磁通特殊场景:盘毂动力电机(8.17kW/kg)用于港口机械、矿卡。

电动汽车用主要电机类型性能对比

轮毂电机结构示意图

(三)未来趋势:技术突破与市场演进

1. 材料创新

-

非稀土永磁:广汽钜浪混动用铁氧体磁体,成本降30%;

-

第三代半导体:SiC逆变器(Model 3续航+6%)。

2. 集成化与智能化

-

多合一系统:比亚迪八合一电驱体积减40%,效率>91%;

-

AI控制算法:华为DriveONE通过AI优化效率,能耗降5%。

3. 新兴技术产业化

-

超导电机:丰田2025年推燃料电池重卡原型(扭矩密度200Nm/kg);

-

磁齿轮复合电机:传动效率98.5%,2030年或用于豪华车。

4. 政策与市场驱动

-

中国:2025年高效电机补贴1.5万元(800V平台优先);

-

欧盟:欧7标准促电机轻量化(铝制壳体应用)。

(四)总结

-

短期(2025~2027):永磁同步仍是主流,轴向磁通渗透高端市场,轮毂电机开启量产。

-

长期(2030+):超导/磁齿轮技术商业化,非稀土材料普及,模块化回收设计(宝马稀土回收率95%)成标配。

未来胜负手在于功率密度提升(轴向磁通、超导)与资源脱钩(铁氧体/电励磁),同时智能化控制算法将重塑能效边界。随着技术降本和供应链成熟,电机技术路线将呈现“高端性能化、中端去稀土化、全域集成化”的三级格局 🌐。

二、变频电机的结构特征和工作原理

(一)结构特征:针对变频工况的特殊设计

1. 定子优化

1)高频绝缘系统

-

采用 200℃级聚酰亚胺薄膜+云母带 多层绝缘(普通电机为155℃级)

-

案例:西门子1LE5系列电机,耐电晕寿命 >20,000小时(10kHz PWM波)

2)低谐波绕组

-

分布式短距绕组(如5/6节距)降低谐波损耗

-

槽满率提升至76%(传统电机约65%)减少铜耗

2. 转子强化

-

铸铜转子技术(替代铝转子):电阻降低40%(ABB高压电机验证),温升下降15K

-

特殊槽型设计:深窄槽抑制趋肤效应(如安川电机TEFC系列)

3. 散热系统升级

-

独立强迫风冷:自带轴流风机(0-50Hz恒转矩区风量恒定),案例:WEG W22变频电机,40℃环境仍可满载运行

-

全封闭IP54防护:防尘设计避免PWM高频脉冲吸附导电粉尘

4. 轴承防电流腐蚀

-

陶瓷涂层轴承:氧化铝涂层阻断轴电流(耐压>2000V)

-

导电碳刷接地:释放高频共模电压(如东芝变频电机标配)

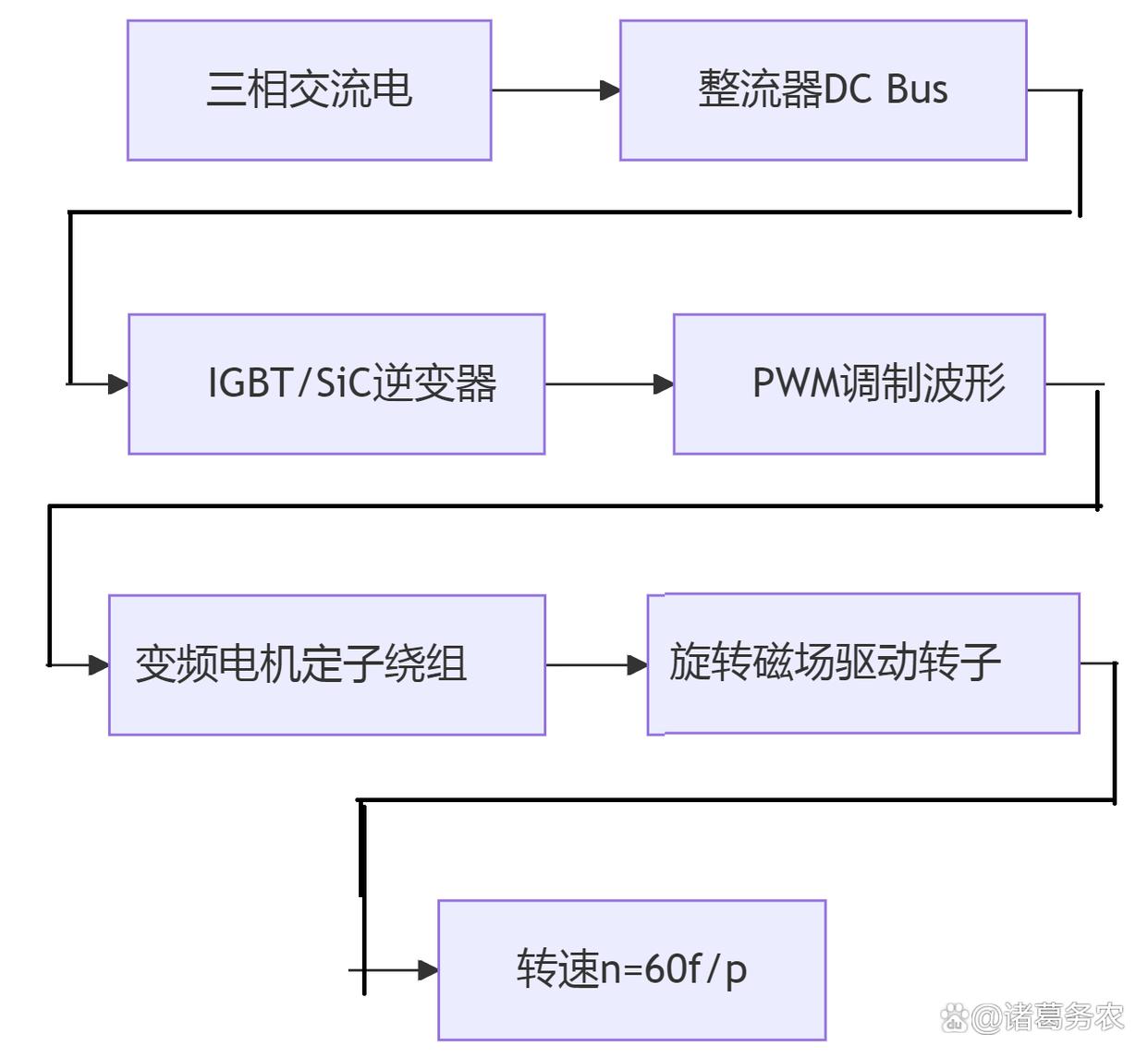

(二)工作原理:变频调速的能量转换链

1. 能量转换链

变频调速的能量转换链

2. 关键控制环节:

-

V/F协调控制:保持 电压/频率比恒定(如380V/50Hz→190V/25Hz);防止低频时磁饱和(额定点以下恒转矩)

-

矢量控制:分解电流为 励磁分量Id+转矩分量Iq:实现0.5%转速精度(如安川Σ-7驱动器)

-

PWM调制技术:载波频率4-16kHz可调(降低电机啸叫):SiC器件使开关损耗下降70%(三菱FR-A800系列)

(三)与传统电机的核心差异

变频电机与传统电机的核心差异

(四)典型应用场景

1. 工业领域

-

离心式负载(水泵/风机):40Hz运行节能30%(伯努利定律)

-

机床主轴:0-400Hz宽频调速(精加工2μm跳动控制)

2. 新能源汽车

-

驱动电机:IGBT开关频率达20kHz(特斯拉Model 3)

-

电子油泵:10-200Hz无级调节(降低怠速能耗)

3. 家用电器

-

变频空调:低频15Hz维持室温(省电50%)

-

滚筒洗衣机:变速洗涤(60-120Hz切换)

(五)技术演进方向

-

SiC/GaN逆变器:开关频率突破50kHz(电机体积缩小40%)

-

直接油冷技术:绕组温升再降25K(保时捷Taycan验证)

-

AI预测控制:转速波动抑制至±0.1%(发那科智能工厂)

本质总结:变频电机是电磁设计与功率电子技术的深度耦合——其结构强化针对 高频脉冲应力,工作原理依托 磁场精准解耦控制,最终实现“以频率换转速”的柔性能量转换。随着第三代半导体普及,未来变频电机将向高频化、集成化、智能化方向加速演进。

电动车部件和供电示意图

三、电动车用变频电机开发难点重点和发展趋势

(一)研究现状与核心技术突破

1. 材料与设计创新

-

永磁同步电机(PMSM)主导:采用钕铁硼永磁体,IPM-d轴非对称磁极结构提升磁阻转矩,转矩密度达4.0kW/kg以上(如特斯拉Model 3)。扁线绕组(Hair-pin、X-Pin)槽满率提升至76%,端部缩短至13mm,降低铜耗15%。

-

轴向磁通电机(AFM)突破:功率密度达5.8kW/kg(YASA技术),体积缩小30%,应用于法拉利SF90等高性能车型,但成本高20%~30%。

-

SiC功率器件普及:意法半导体第四代SiC MOSFET(2025年量产)使开关频率突破50kHz,损耗降低70%,适配800V平台。

2. 控制技术智能化

-

多参数动态自适应控制:如百千成电子专利技术,通过实时采集电气参数、工况历史数据,构建多模态行为预测引擎,提升能效5%。

-

矢量控制与直接转矩控制:精度达±0.1%(安川Σ-7驱动器),支持0.01Hz低频运行,满足精密调速需求。

3. 冷却与绝缘技术升级

-

直接油冷技术:采埃孚液态冷却方案使连续功率达峰值85%,绕组温降25K(保时捷Taycan验证)。

-

高频绝缘系统:采用200℃级聚酰亚胺+云母多层绝缘,耐电晕寿命>20,000小时(西门子1LE5系列)8。800V平台下,绝缘结构需耐受20kV峰峰电压冲击,局部放电抑制成为关键。

(二)规模化应用难点

1. 成本与技术成熟度

-

稀土依赖:永磁电机中钕铁硼成本占比超30%,价格波动大;铁氧体磁体(广汽钜浪混动)成本降30%,但转矩密度降低15%。

-

轴向磁通与轮毂电机:供应链成熟度低(仅YASA等少数厂商量产),维护成本高(轮毂电机密封与散热难题)。

2. 制造工艺复杂性

-

扁线绕组自动化:Hair-pin绕组需高精度折弯与激光焊接,良率仅85%(vs. 圆线95%),制约大规模生产。

-

SiC模块封装:热管理要求严苛,界面热阻需<0.1K·mm²/W,国产化率不足20%。

3. 标准与测试体系滞后

-

绝缘耐久性评价:现有标准T/CEEIA 415-2019未覆盖20kHz高频工况,电寿命模型需重构。

-

NVH与EMC挑战:高频开关引发电磁噪声(>10kHz),需多体系协同优化(如谐波注入抑制特定阶次噪声)。

(三)总结:开发重点方向

1. 多动力源协同与高效耦合

-

转速-转矩耦合系统:综合效率比单电机高8%,支持低速重载/高速轻载灵活分配功率(如比亚迪八合一电驱)。

-

轮边/轮毂电机分布式驱动:Deepdrive公司CSD 450电机效率96%,需攻克簧下质量增加导致的操控稳定性问题。

电动车多电机耦合方式性能对比

2. 高频高速化与材料革新

-

18,000rpm以上高速电机:54槽6极方案(特斯拉Model 3)提升零阶模态刚度,抑制扁线集肤效应。

-

非稀土永磁与超导技术:广汽铁氧体电机成本降30%;丰田超导电机扭矩密度200Nm/kg(2025年原型)。

3. 智能化与集成化

-

AI动态能效优化:华为DriveONE通过机器学习调整控制参数,能耗降5%。

-

电机-逆变器一体化:采埃孚模组化平台节省安装空间40%,系统效率达99.6%。

4. 总结

电动车变频电机的技术演进正经历“高效化→集成化→智能化”三重跃迁。短期(2025-2027)需突破 SiC规模化、扁线良率提升、非稀土永磁实用化;长期(2030+)将形成 多动力源协同、超导/磁齿轮商用、全生命周期零碳化 的新生态。

电动车变速传动系统结构图

四、变频机在电动车上应用的优势与不足

(一) 变频电机在电动车中的核心优势

1. 精确调速与动力响应

-

宽频调速能力:通过变频器调整电源频率(0-400Hz),实现转速无级调节,低速时即可输出峰值扭矩(如起步瞬间达最大扭矩),加速性能远超燃油车。

-

智能控制算法:矢量控制技术将电流分解为励磁分量(Id)和转矩分量(Iq),转速控制精度达±0.1%,适应爬坡、高速巡航等多场景动力需求。

2. 能效优势突出

-

高效区间扩展:在20-100Hz宽范围内效率>92%,而普通电机仅在额定点高效。例如变频空调电机低频15Hz运行时节能50%。

-

能量回收优化:变频器协同电控系统,制动能量回收效率提升15%~20%,延长续航里程。

3. 系统可靠性提升

-

独立强制风冷设计:避免普通电机低速时散热恶化问题(如40℃环境仍可满载运行)。

-

绝缘与抗干扰强化:200℃级聚酰亚胺绝缘层耐高频电晕,陶瓷涂层轴承阻断轴电流,寿命延长5年以上。

4. 功率密度突破

SiC器件赋能:第四代SiC MOSFET(如意法半导体2025年量产产品)使开关频率达50kHz,电机体积缩小40%,适配800V高压平台。

(二) 主要不足与挑战

1. 成本与技术门槛

-

制造成本高:变频系统(电机+逆变器)成本是普通电机的2倍以上,其中SiC模块占控制器成本30%。

-

工艺复杂性:扁线绕组需激光焊接,良率仅85%(圆线为95%),制约规模化生产。

2. NVH与EMC挑战

-

高频噪声:PWM载波(4-16kHz)引发电磁啸叫,需谐波注入技术抑制特定阶次噪声。

-

电磁干扰:变频器产生的EMI需额外滤波电路,增加系统复杂度。

3. 维护与寿命瓶颈

-

变频器寿命短:IGBT/SiC模块需5-8年更换,维护成本高于普通电机。

-

密封与散热难题:轮毂电机等集成方案面临簧下质量增加、防尘防水(IP67以上)挑战。

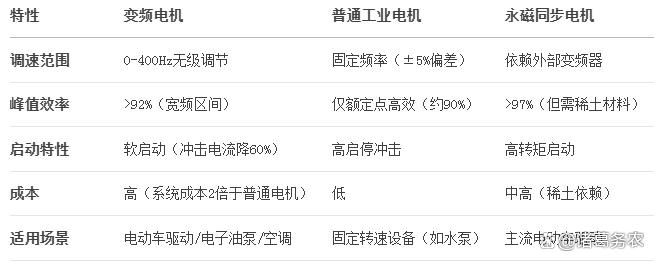

(三) 电动车用变频电机与其他电机的对比分析

1. 比对分析

车用变频电机与其他电机的对比分析

2. 关键差异解析:

-

相对普通工业电机:普通电机额定转速仅1400rpm,且电压波动易导致过热;变频电机支持6000rpm高速运行,全工况散热稳定。

-

相对永磁同步电机(PMSM):PMSM依赖钕铁硼永磁体(成本占比30%),而变频电机可通过电励磁实现无稀土方案(如宝马第六代eDrive)。

-

相对异步感应电机:异步电机结构简单但效率低(85%~90%),变频电机在低速区效率优势显著(如城市拥堵路况节能15%)。

(四)发展趋势与创新方向

1. 器件与材料革新:SiC/GaN普及,非稀土永磁体。

2. 系统集成智能化:

-

多电机协同控制:转速-转矩耦合系统(如比亚迪八合一电驱)提升全工况效率8%。

-

AI能效优化:华为DriveONE通过机器学习动态调整参数,能耗降5%。

3. 标准化与绿色制造

-

绝缘标准升级:针对20kHz高频工况重构电寿命模型。

-

全生命周期碳管理:宝马实现稀土95%回收率,欧盟碳足迹政策倒逼供应链优化。

(五)总结:技术定位与未来价值

变频电机凭借 “精确控制+高效区间+高可靠性” 三维优势,已成为电动车电驱系统的技术中枢,尤其在800V平台、多电机分布式驱动等场景不可替代。短期需攻克 SiC降本、扁线良率提升、NVH优化 等规模化瓶颈;长期将向 “无稀土化+超高频化+AI协同” 演进,最终实现性能、成本与可持续性的三重突破 🌐

五、电动车变频电机主要供应商及其产品性能和供应能力

(一)核心系统供应商

1. 方正电机(Zhejiang Fangzheng Motor)

-

产品性能:驱动电机定转子总成适配800V高压平台,采用扁线绕组技术,槽满率>75%,峰值效率≥97%。支持SiC逆变器集成,开关频率达20kHz,能耗降低8%。

-

供应能力:2025年Q3起为小鹏汽车量产供货,生命周期订单35万台;国内新能源驱动电机出货量稳居前三(次于比亚迪、特斯拉),客户覆盖上汽、吉利、蔚来等。

2. Protean Electric(轮毂电机领域)

-

产品性能:第五代轮毂电机Pm18-800V:功率110kW,扭矩1500Nm,适配800V SiC Twinverter™逆变器,峰值效率98.5%。无编码器闭环技术,支持300V-700V宽电压输入。

-

供应能力:2024年量产,主攻高端乘用车及商用车,年产能规划10万套。

3. 合康变频(Hiconics)

-

产品性能:三合一电驱系统(电机+逆变器+减速器)集成度提升40%,系统效率>96%,适配新能源客车及物流车。支持矢量控制,低频运行至0.01Hz,满足重载启动需求。

-

供应能力:国内客车市场占有率前五,年交付超5万套动力总成。

4. 博格华纳(BorgWarner)

-

产品性能:第五代电驱产品采用液态冷却技术,连续功率达峰值85%,轻量化设计降低能耗15%。集成SiC逆变器,支持800V平台。

-

供应能力:武汉工厂每日产能600台(100秒/台),2025年产值目标30亿元,出口占比25%。

(二)关键部件技术领导者

1. 安森美(onsemi)

-

产品性能:EliteSiC功率模块:DC-AC转换损耗降低70%,热阻<0.1K·mm²/W,适配800V系统(如起亚EV6 GT)。

-

供应能力:2025年SiC模块产能100万片/年,主要客户包括现代、起亚。

2. KEB(科比)

-

产品性能:异步减速电机系统:1Hz时输出200%扭矩,直流电压范围300V-700V,功率覆盖0.75-1000kW。无编码器闭环技术提升能效,支持3万转高速电机。

-

供应能力:通过上海本超工业自动化代理,主攻高端电动汽车及仓储物流设备。

(三)特色技术厂商

1. 深圳顺力传动

-

产品性能:专利“调节齿轮一体化变频电机”:机械-电磁耦合设计提升低速转矩15%,耐200℃高温及20kHz PWM冲击。

-

供应能力:2025年获专利授权,聚焦商用车及工程机械,年产能规划1万台。

2. 普莱德电气(洛阳)

-

产品性能:PLDBP4300系列变频器:过载耐量150%/1分钟,无传感器零速高转矩,适配220kW异步电机。

-

供应能力:单价约6000元/台,主攻专用电动车驱动系统。

(四)供应商综合对比

电动车变频电机供应商综合对比

(五)行业趋势与挑战

-

技术升级:SiC器件普及推动开关频率突破50kHz,电机体积缩小40%;轮毂电机逐步解决密封与簧下质量难题。

-

产能瓶颈:扁线绕组良率仅85%(vs圆线95%),SiC晶圆良率60%~70%,制约降本进度。

-

政策驱动:中国《电机能效提升计划》要求2025年高效电机占比超70%,欧盟碳足迹政策倒逼供应链优化。

-

未来竞争将围绕 SiC规模化应用、非稀土永磁技术(如广汽铁氧体方案)及多电机协同控制展开,具备垂直整合能力(如安森美SiC全链)或专利技术(如顺力传动机械齿轮调节)的企业更具优势 。

更多推荐

已为社区贡献63条内容

已为社区贡献63条内容

所有评论(0)