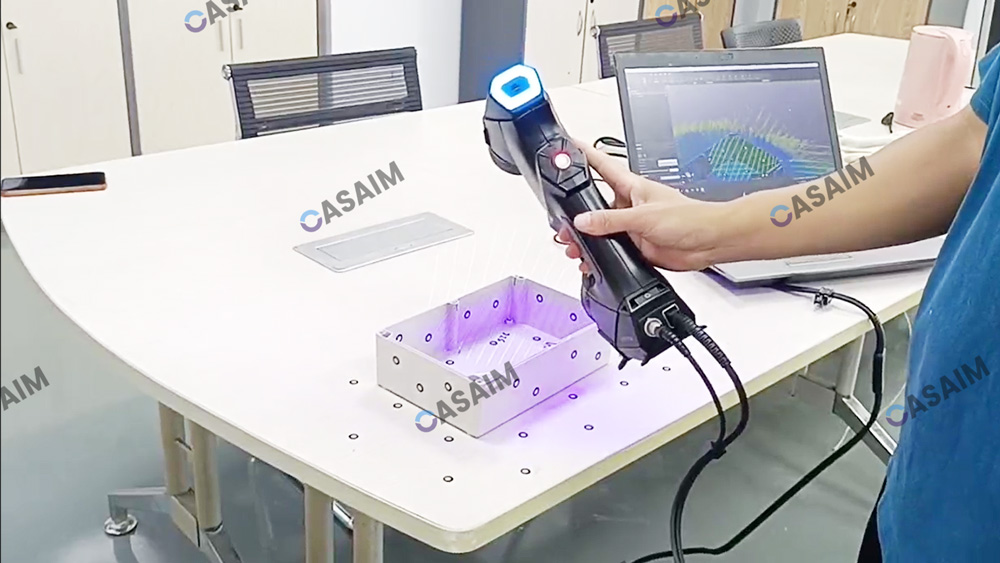

中科米堆CASAIM高精度3d尺寸测量仪贴点扫描测量塑料零件外观尺寸

3D测量技术革新塑料零件检测:传统卡尺、千分尺测量存在效率低、数据单一的问题。新型3D尺寸测量仪通过非接触式光学扫描,快速获取完整三维数据,避免零件损伤。贴点扫描技术是关键,需根据零件大小选择标记点规格(0.5-6mm),并科学布置点位密度(如曲面区每10mm一个点)。该技术已广泛应用于工业制造(逆向工程、质量控制)、文化遗产保护、医疗齿科等领域,显著提升检测精度与效率。

塑料零件的尺寸是制造过程中需要严格控制的参数。传统测量方法主要依靠卡尺、千分尺等手动工具,这些工具在使用时存在明显局限性:测量过程耗时较长,操作人员需要反复调整设备,且每次只能获取单个数据点,难以形成完整的尺寸记录。对于形状复杂的塑料零件,传统方法往往无法获取全面的尺寸信息。

高精度3d尺寸测量仪通过光学传感器贴点扫描,快速获取零件表面的三维坐标数据。这种测量方式不需要与被测物体直接接触,避免了传统测量可能造成的划伤或变形问题。3d尺寸测量仪能够在短时间内完成整个零件的尺寸扫描,生成包含所有关键尺寸的完整数据报告。这种技术方案特别适用于批量生产的塑料零件检测,既能保证测量精度,又能显著提高检测效率。

3D测量系统可以自动生成详细的尺寸分析报告,包括各部位的偏差值、合格率统计等。这些数据可以直接用于质量控制和工艺改进,为生产管理提供可靠依据。与传统测量方式相比,3D测量技术减少了人为误差,使检测结果更加客观准确。

贴点扫描是3D扫描技术中的关键,通过在零件表面粘贴标记点,为多视角扫描数据提供空间定位基准。这些标记点通常采用黑底白点或白底黑点的反光材质,直径根据零件尺寸选择,确保扫描过程中能被设备清晰识别。例如,测量小型塑料齿轮时,需选用直径0.5mm的微型标记点,避免遮挡关键特征;而测量汽车保险杠等大型零件时,则可使用直径6mm的标记点,提升拼接效率。

标记点的粘贴位置直接影响数据精度。根据我们经验,每个测量视角内至少需要3个非共线标记点,且需均匀分布在零件表面。对于曲面或复杂结构,需在特征转折处增加标记点密度,例如在塑料手机外壳的圆角过渡区,每隔10mm粘贴一个标记点,可有效避免扫描盲区。此外,标记点应避开零件边缘、孔洞等易脱落区域,防止扫描过程中因标记点移位导致数据错位。

3d尺寸测量仪应用场景:

1、在工业制造中,三维扫描仪可用于逆向工程,快速获取产品的三维模型,以便进行仿制、改进或重新设计。例如,汽车制造行业企业可以扫描竞争对手的汽车零部件,为自己的产品研发提供参考。

2、生产线质量控制和产品元件的形状检测

例如:金属铸件和锻造、加工冲模和浇铸、塑料部件(压塑模、滚塑模、注塑模)、钢板冲压、木制品、复合及泡沫产品。

3、对于文物、古建筑等文化遗产,三维扫描仪能够在不破坏原物的情况下,精确地记录其形状和表面细节,为文化遗产的数字化保存、修复和数字化展示提供依据。

4、在口腔医学中,三维扫描仪可用于获取患者牙齿和口腔的精确模型,为牙齿矫正、种植等治疗方案提供准确的数据支持。

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)