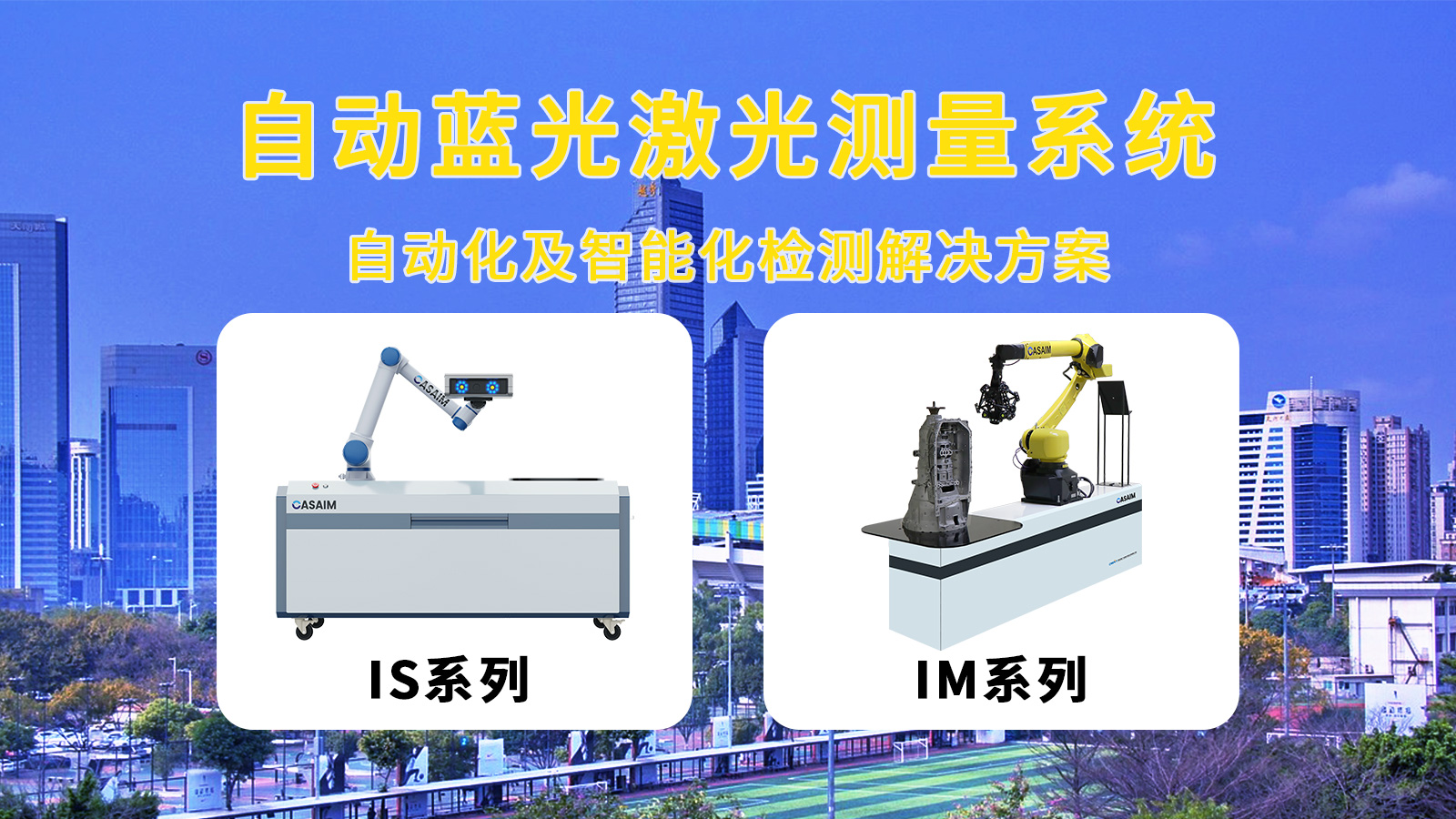

中科米堆CASAIM自动化蓝光测量系统-模具自动化尺寸测量

自动化蓝光激光测量系统通过激光三角测量技术实现模具高精度检测,精度达0.001mm。系统采用非接触式扫描,自动生成三维点云和检测报告,显著提升效率,3分钟可完成传统15分钟的检测任务。应用案例显示,该系统使模具调试周期缩短40%,不良率下降67%,并支持质量追溯。该技术正推动模具检测向智能化发展,未来将与MES系统集成,提供更高效的质量控制解决方案。

模具尺寸精度是精密制造中的重要指标,它影响产品的最终质量和生产效率。传统测量方式需要人工完成,操作流程繁琐,测量结果容易受到操作人员经验等因素的干扰。自动化蓝光激光测量系统采用先进的激光测量扫描技术,配合检测分析软件,对模具的复杂表面进行快速三维扫描。自动化蓝光测量系统通过激光束投射到模具表面获取三维坐标数据,检测精度可达毫米级。与传统测量方法相比,检测效率显著提升,特别适合汽车车身面板、电子接插件等对尺寸精度要求严格的模具检测。

金属件自动化测量尺寸

自动化蓝光测量系统配备的智能分析模块(检测软件)可以自动完成数据测量和分析,生成包含尺寸误差、形状偏差等参数的检测报告。这些数据为生产过程中的工艺调整提供了可靠依据,有助于持续改进产品质量。

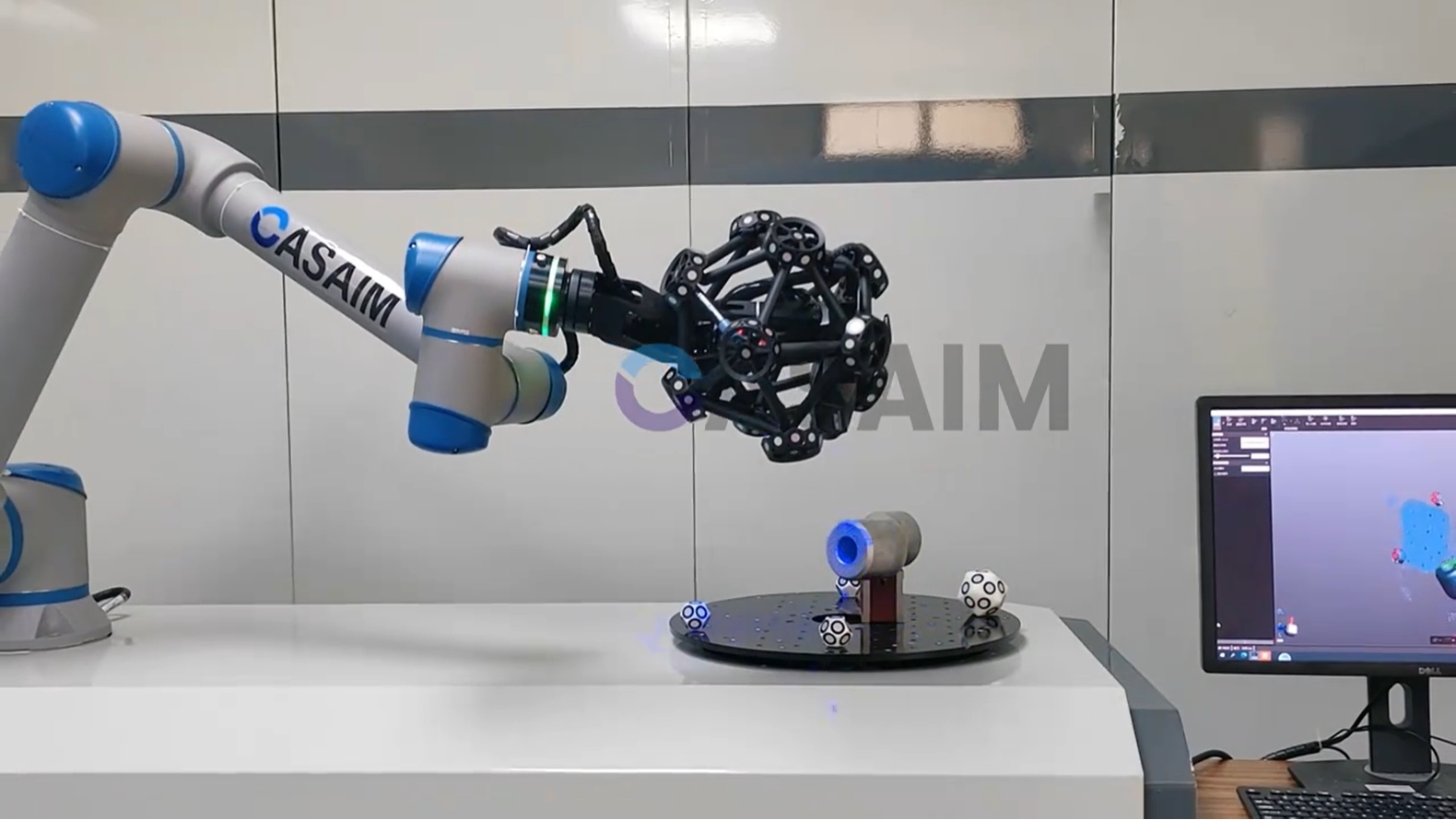

自动化蓝光激光测量系统通过激光三角测量原理实现高精度检测。当蓝光激光束投射到模具表面时,高分辨率工业相机会捕捉反射光斑的位移变化,结合光学编码器的位置数据,系统能以0.001mm的精度重构三维点云。这种自动化尺寸测量技术无需接触工件表面,避免了传统探针测量可能造成的划伤风险。系统内置的自动化三维测量算法能自动识别特征点,对复杂曲面进行网格化处理,并实时计算与CAD模型的偏差值。在检测流程中,机械臂会根据预设路径自动定位测量点位,整个过程无需人工干预。系统支持自动生成包含2D/3D偏差色谱图的检测报告,工程师可直接通过色差分布判断模具的磨损区域,这种智能化的分析方式显著提升了模具维护效率。

自动化蓝光激光测量系统的应用显著提升了模具检测的效率和精度。在汽车零部件制造中,系统可在3分钟内完成传统需要15分钟的手工检测,自动化三维测量模块能同步分析数百个关键尺寸点,确保冲压模具的型面公差稳定控制在±0.02mm以内。对于注塑模具的测量,自动化蓝光激光测量系统快速扫描识别分型面磨损和冷却管变形,避免因人工漏检导致的批量废品。航空航天零件测量,该系统的高精度蓝光扫描能捕捉涡轮叶片模具的微观形变,其自动化三维测量功能生成的检测报告可直接用于CNC补正加工。

某家电企业引入该技术后,模具调试周期缩短40%,产品不良率下降67%,同时系统自动生成的数字化检测档案实现了模具全生命周期的质量追溯。这种自动化测量方案不仅降低了人力成本,更通过实时数据反馈推动制造工艺的持续优化。

自动化蓝光激光测量系统正推动模具检测进入智能时代。其自动化三维测量技术通过高精度数据采集与智能分析,不仅解决了传统检测的效率瓶颈,更实现了从被动质检到主动工艺优化的跨越。随着工业4.0的深入发展,自动化尺寸测量技术将与MES系统深度集成,为模具制造提供更高效、更精准的质量控制解决方案。

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)