告别盲目调试!工业控制系统如何借数字孪生实现精准优化?

从传统的“盲目调试”到数字孪生的“精准优化”,本质上是工业控制系统从“经验驱动”转向“数据驱动”的变革。数字孪生不是什么“高大上的炫技”,而是能实实在在解决工厂痛点的技术:它让调试不用停机、故障提前预警、能耗精准降低,最终帮企业降本、增效、减碳。现在,数字孪生已经不是“选答题”,而是“必答题”。随着5G、人工智能技术的发展,未来的数字孪生会更强大:比如结合AI,能自动优化生产方案;结合VR,工程师

在一家年产50万台冰箱的家电工厂里,曾发生过这样一件事:生产线突然出现制冷管路焊接不良的问题,工人反复调整焊接温度、电流参数,却始终找不到症结——从早上8点到下午3点,7个小时里生产线停摆,直接损失超过20万元。这不是个例,在化工、汽车、电力等行业,传统工业控制系统的“盲目调试”早已是老难题:靠工人经验试错、参数调整全凭“手感”、设备故障只能“事后补救”。而如今,一种叫“数字孪生”的技术,正在把这种“摸着石头过河”的调试方式,变成“看着地图走捷径”的精准操作。那么,数字孪生到底是什么?它又如何让工业控制系统告别盲目,实现优化升级?

一、先搞懂:传统工业控制系统,为啥总在“盲目调试”?

要理解数字孪生的价值,得先明白传统工业控制系统的“痛点”。我们可以把工业控制系统想象成工厂的“神经系统”——它连接着机床、泵、传感器等所有设备,负责指挥生产流程。但这套“神经系统”在调试和优化时,常常陷入三个困境:

1. 靠“经验”而非“数据”,调试像“猜谜”

很多工厂里,调整生产参数的“秘诀”只在老工人的脑子里。比如化工车间里控制反应釜的温度,老师傅会说“夏天调到85℃,冬天再加5℃”,但为啥是这个数?原料纯度波动了该怎么改?没人能说清。2024年中国工业互联网研究院的调研显示,70%的中小型制造企业仍依赖人工经验调试参数,这种“凭感觉”的方式,不仅效率低,还容易出问题。比如某化肥厂曾因工人误判原料湿度,把反应温度调错10℃,导致一批化肥纯度不达标,直接损失80万元。

2. 故障“看不见”,只能“等出事”

传统控制系统里,设备的状态是“黑箱”——只有当机器突然停机、报警灯亮起时,才知道出了故障。就像家里的冰箱,直到不制冷了才发现压缩机坏了,这时已经影响使用。工业设备更麻烦:比如电厂的汽轮机,内部叶片磨损是慢慢积累的,但传统系统没法实时监测,等叶片断裂停机,维修至少要3天,发电量损失能达到百万度。

3. 试错成本高,“不敢轻易调”

想优化生产流程?比如提高生产线速度、降低能耗,传统方式只能“真刀真枪”地试——把生产线速度从每分钟10件提到12件,要是出了问题,整个生产线都得停。某汽车零部件厂曾想优化冲压机的压力参数,试了3次,每次都因为零件变形报废,浪费了200多个毛坯件,最后只能放弃。这种“试错即损失”的困境,让很多工厂宁愿维持低效生产,也不敢轻易调整。

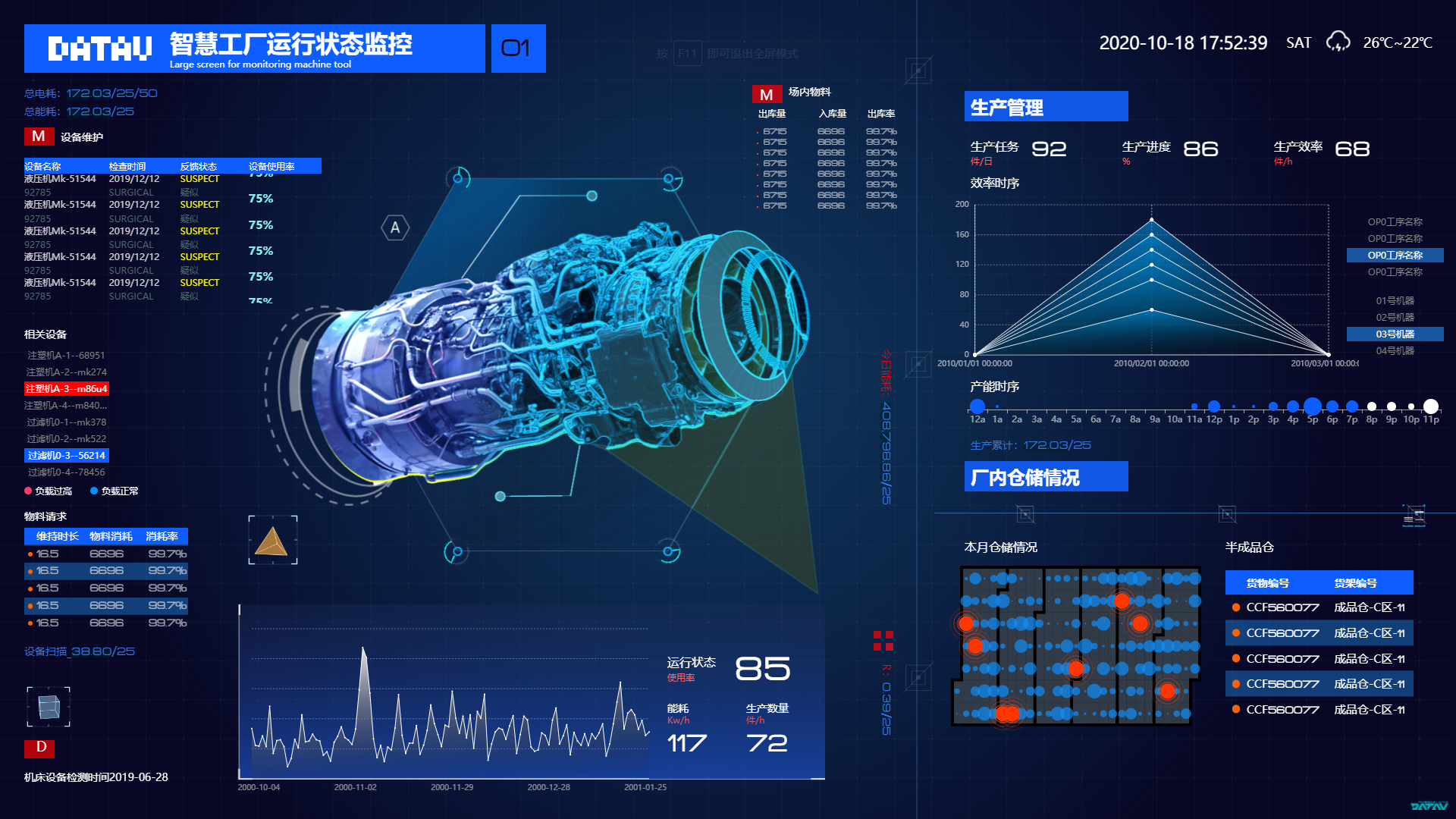

二、数字孪生:给工业设备造一个“虚拟双胞胎”

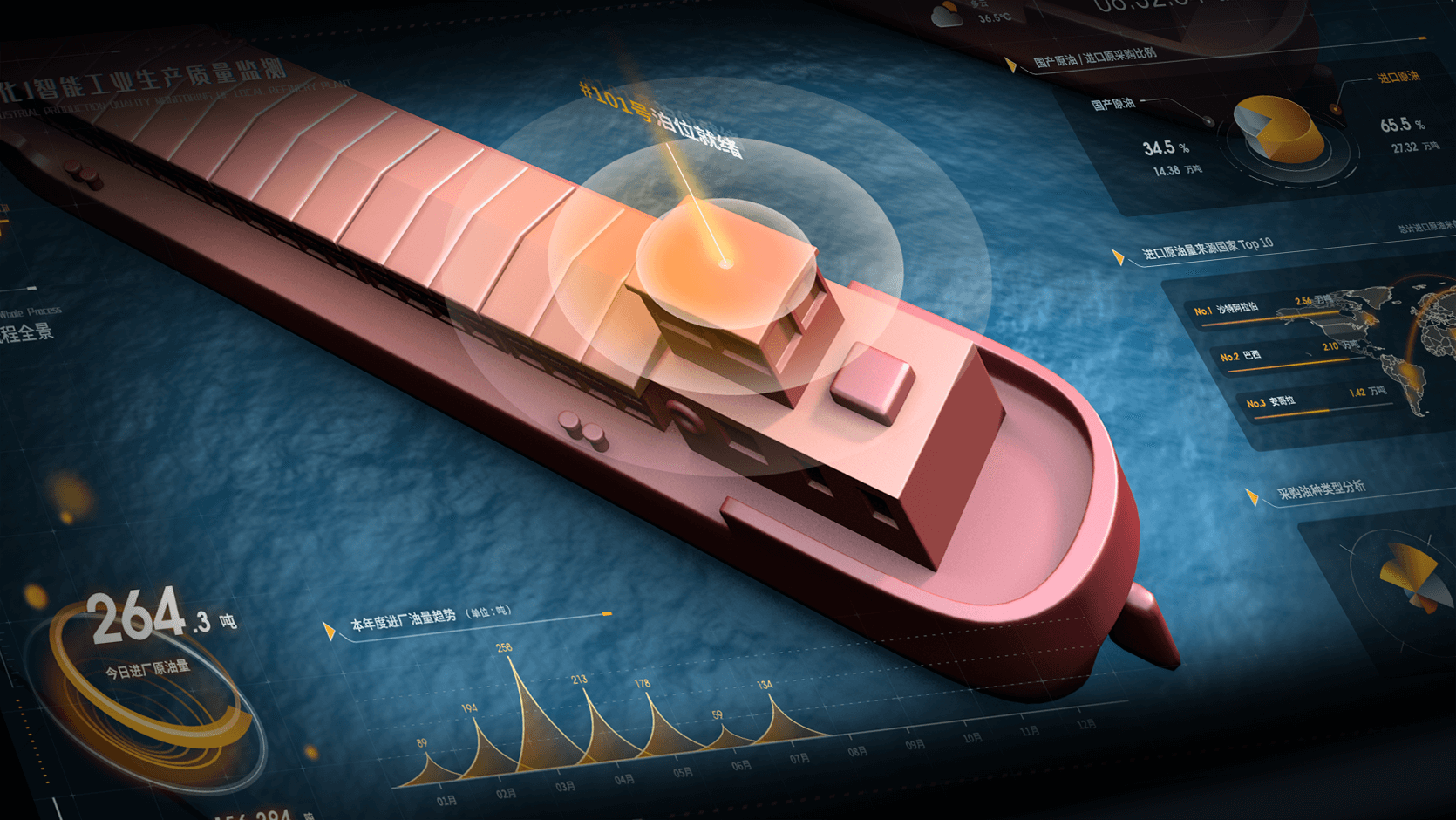

既然传统调试这么难,数字孪生又是怎么解决的?简单说,数字孪生就是给现实中的工业设备、生产线,在电脑里造一个“1:1的虚拟双胞胎”——这个虚拟模型和现实设备实时联动,现实设备的温度、转速、振动,虚拟模型里能同步显示;在虚拟模型里调整参数、模拟故障,也能直接指导现实操作。

打个比方:就像医生用CT给病人做“虚拟体检”,不用开刀就能看到身体内部情况;数字孪生就是工业设备的“CT”,不用停机,就能在虚拟世界里“看透”设备状态,还能提前“演练”调试方案。

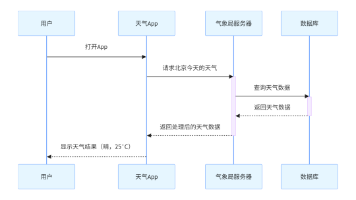

那这个“虚拟双胞胎”是怎么建起来的?主要靠三步:

- “感知”现实:把设备数据“传”到虚拟世界

首先要给现实设备装“传感器”——就像给设备装了“温度计”“听诊器”。比如在机床的主轴上装振动传感器,在反应釜上装温度传感器,这些传感器会实时采集设备的运行数据(比如每分钟振动多少次、温度多少度),再通过5G或工业网络,把数据传到电脑里。现在主流的工厂,一条生产线能装上千个传感器,数据采集精度能达到0.01℃、0.001毫米。

- “复制”现实:建一个“活的”虚拟模型

有了数据,下一步就是在电脑里建模型。但这个模型不是简单的3D画图,而是“活的”——它会根据实时数据“动”起来。比如现实中的机床主轴转1000转/分钟,虚拟模型里的主轴也会同步转1000转/分钟;现实中温度升高5℃,虚拟模型里的温度表也会跟着变。现在用的建模技术,能把设备的细节还原到“螺丝钉级别”,甚至能看到设备内部齿轮的咬合情况。

- “联动”现实:虚拟调试,现实落地

最关键的一步是“虚实联动”。比如想调整生产线的速度,先在虚拟模型里试:把速度从10件/分钟调到12件/分钟,看虚拟模型里的零件会不会变形、设备会不会过载。如果没问题,再把调整方案传到现实控制系统里,让现实设备按新参数运行;如果有问题,就在虚拟模型里修改,直到找到最优方案——整个过程不用停机,也不会浪费原料。

三、数字孪生如何实现“精准优化”?看三个核心能力

光有“虚拟双胞胎”还不够,数字孪生真正的价值,是通过三个核心能力,解决传统调试的痛点,实现工业控制系统的精准优化。

1. 精准“预判”故障:从“事后修”变成“提前防”

传统系统只能等设备坏了再修,而数字孪生能“预判”故障。比如某风电场上的风机,数字孪生系统会实时采集风机叶片的振动数据,再结合历史故障数据,建立“故障预测模型”。当模型发现叶片振动频率异常时,会提前报警:“预计7天后叶片可能出现裂纹,需要维护”。

2023年,新疆某风电场用了数字孪生后,风机的非计划停机时间减少了60% ,维护成本降低了35%。原来风机坏一次,要派工程师去现场维修,来回要3天;现在提前7天预警,能提前准备零件,维修时间缩短到半天。

2. 精准“模拟”调试:从“试错”变成“计算”

传统调试靠“试”,数字孪生靠“算”。比如某汽车焊装车间,想优化焊接机器人的参数(电流、电压、焊接速度),以前要试10次才能找到最优方案,现在用数字孪生:

- 先在虚拟模型里输入不同的参数组合,模拟焊接过程;

- 系统会计算每种组合的焊接强度、变形量,自动找出“强度最高、变形最小”的参数;

- 最后把最优参数传到现实机器人里,一次就能成功。

某汽车厂用这种方式,焊接调试时间从2天缩短到2小时,焊接缺陷率从3%降到0.5%,每年节省原料成本120万元。

3. 精准“优化”能耗:从“凭感觉省”变成“算着省”

很多工厂的能耗浪费,其实是参数不合理导致的。比如某钢铁厂的加热炉,传统方式靠工人调整煤气供应量,经常出现“温度够了但煤气还在烧”的情况。用了数字孪生后:

- 虚拟模型会实时计算加热炉的温度、钢坯的加热进度;

- 根据钢坯的材质、厚度,自动算出“最少需要多少煤气”;

- 再把煤气供应量参数传到现实控制系统,精准控制。

结果显示,这家钢铁厂的加热炉能耗降低了18% ,每年节省煤气费用280万元。更重要的是,能耗降了,碳排放也跟着减了——相当于每年少烧1200吨标准煤,减少3000吨二氧化碳排放。

四、真实案例:一家电子厂的“数字孪生改造记”

为了更直观地看到效果,我们来看一个真实案例:深圳某生产手机主板的电子厂,2022年引入数字孪生系统,改造了一条SMT(表面贴装技术)生产线。

改造前,这条生产线的问题很典型:

- 调试难:每次换型号生产,要调试贴片机的吸嘴高度、贴装速度,靠工人试错,平均要4小时,期间会报废50多块主板;

- 故障多:贴片机的吸嘴容易磨损,经常突然停机,每月平均故障4次,每次停机损失2万元;

- 能耗高:空调、设备的能耗靠人工开关,每天多耗120度电。

改造后,数字孪生系统做了三件事:

- 虚拟调试:换型号时,先在虚拟模型里模拟贴片机的操作,试出最优的吸嘴高度和速度,再传到现实设备,调试时间从4小时缩短到30分钟,报废主板减少到5块;

- 故障预警:在吸嘴上装微型传感器,实时采集磨损数据,虚拟模型会预测吸嘴寿命,提前3天提醒更换,每月故障从4次降到0次;

- 能耗优化:虚拟模型根据生产计划,自动计算需要开多少设备、开多久空调,每天能耗从原来的800度降到680度,每月省电费3600元。

一年下来,这条生产线的生产效率提升了25% ,报废成本减少了80万元,能耗成本减少了4.3万元——数字孪生的投入,不到半年就收回了。

五、总结:数字孪生不是“炫技”,是工业升级的“刚需”

从传统的“盲目调试”到数字孪生的“精准优化”,本质上是工业控制系统从“经验驱动”转向“数据驱动”的变革。数字孪生不是什么“高大上的炫技”,而是能实实在在解决工厂痛点的技术:它让调试不用停机、故障提前预警、能耗精准降低,最终帮企业降本、增效、减碳。

现在,数字孪生已经不是“选答题”,而是“必答题”。随着5G、人工智能技术的发展,未来的数字孪生会更强大:比如结合AI,能自动优化生产方案;结合VR,工程师不用去现场,戴个眼镜就能在虚拟世界里修设备。

对于工业企业来说,告别盲目调试,拥抱数字孪生,不仅是为了应对当下的成本压力,更是为了在未来的工业竞争中抢占先机——毕竟,能精准控制生产的工厂,才能走得更远、更稳。

更多推荐

已为社区贡献9条内容

已为社区贡献9条内容

所有评论(0)