从理论到实践:数字孪生赋能工业控制,实现智能工厂落地!

1. 企业生死局:某德系车企:传统换产需停产48小时调参数,引入孪生预演后压缩至14小时,年增产值12亿光伏硅片厂:切割良率波动±5%,孪生体实时校准工艺参数,稳定性提升至99.2%家电装配线:故障排查平均耗时4小时,AR透视维修缩至25分钟2. 社会价值突破:破解“供应链黑箱”:芯片缺料预警从7天→实时可见绿色制造指标:某电池厂通过能耗孪生体减排28%(工信部2025认证)人才断层弥合:老技师经

摘要:

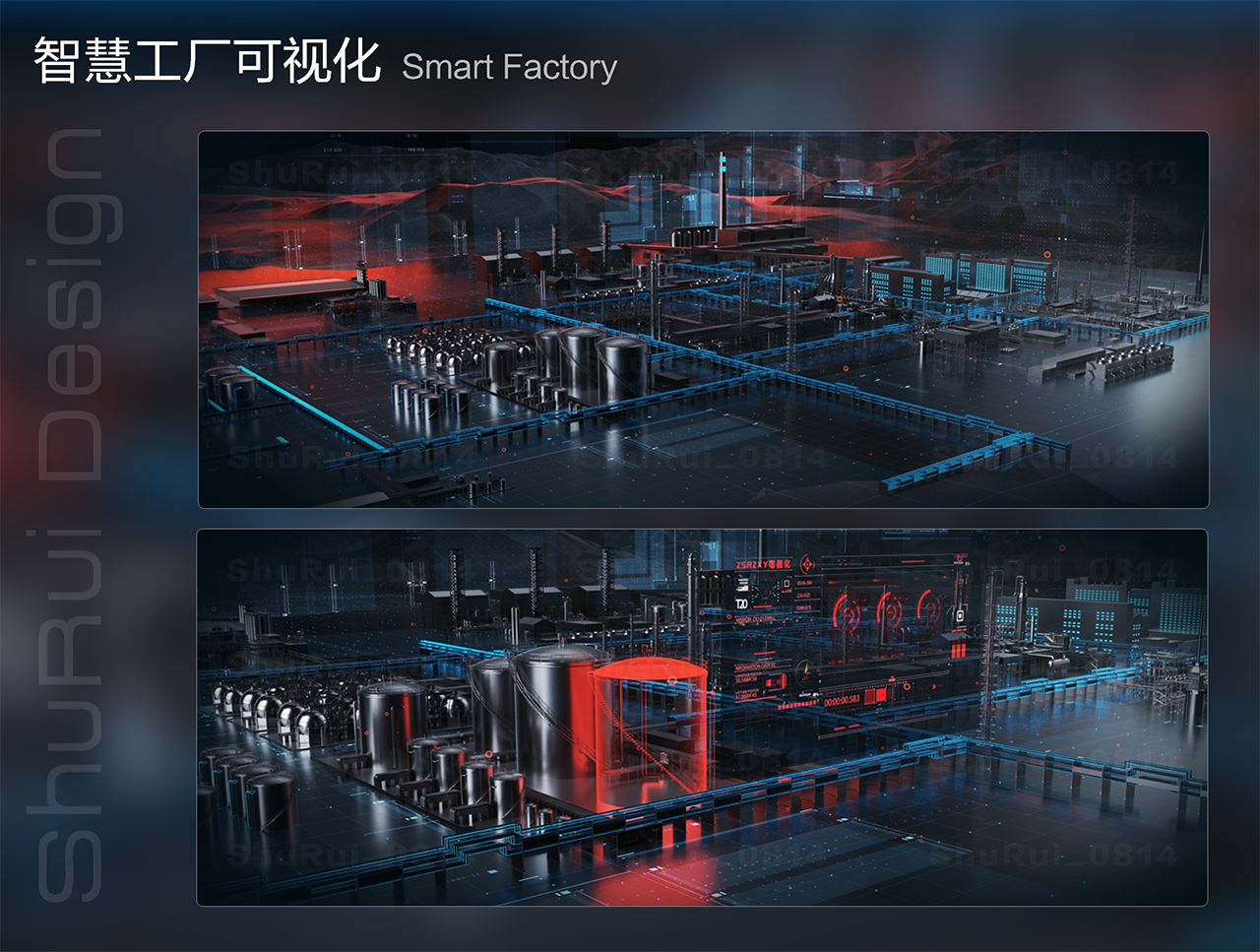

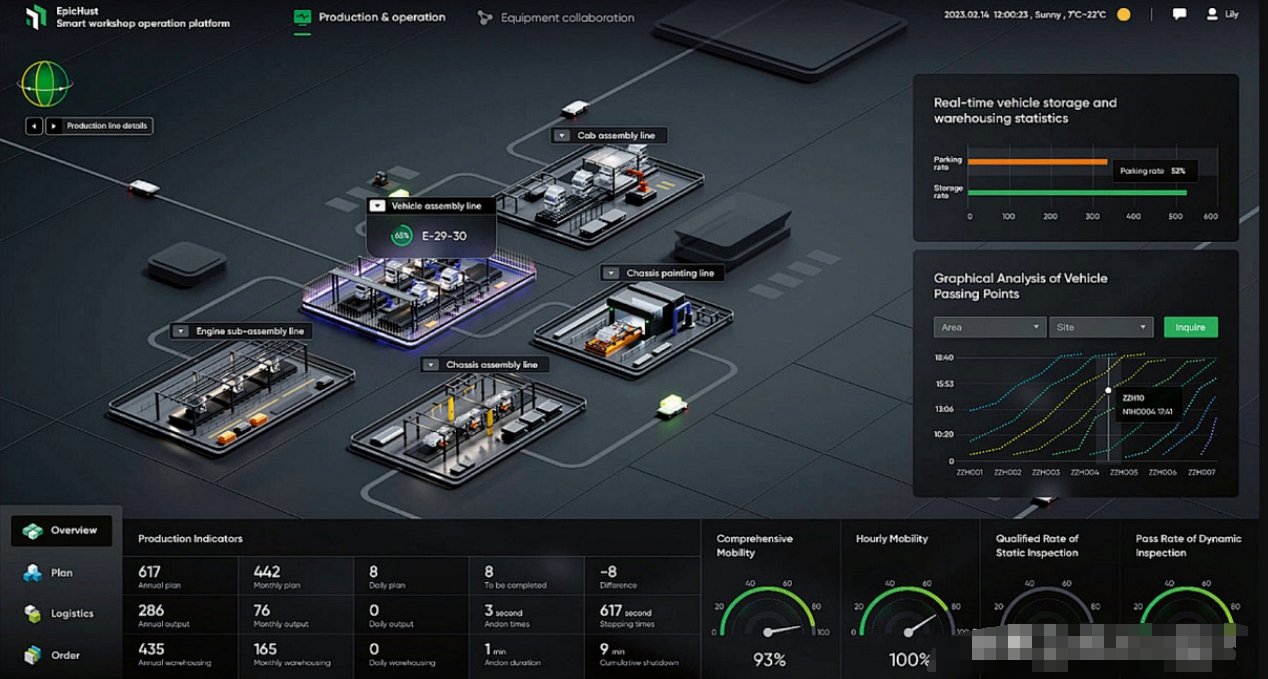

当全球制造业巨头纷纷布局智能工厂,却有73%的企业卡在“概念验证”阶段——精美的3D模型沦为电子展品,实时数据困在孤岛系统,千万投资换不回一分产能提升。数字孪生究竟是“工业元宇宙”的钥匙,还是又一个被神化的泡沫? 本文用三条黄金产线的蜕变实录,揭示从理论到实践的破局密码:如何让虚拟模型精准驱动物理设备,如何将数据洪流转化为决策指令,如何让老师傅的经验在数字世界永生。看某跨国车企如何用孪生技术将换线时间压缩70%,见证“透明工厂”从科幻走进车间!

一、数字孪生+工业控制:智能工厂的“神经中枢”

重新定义:

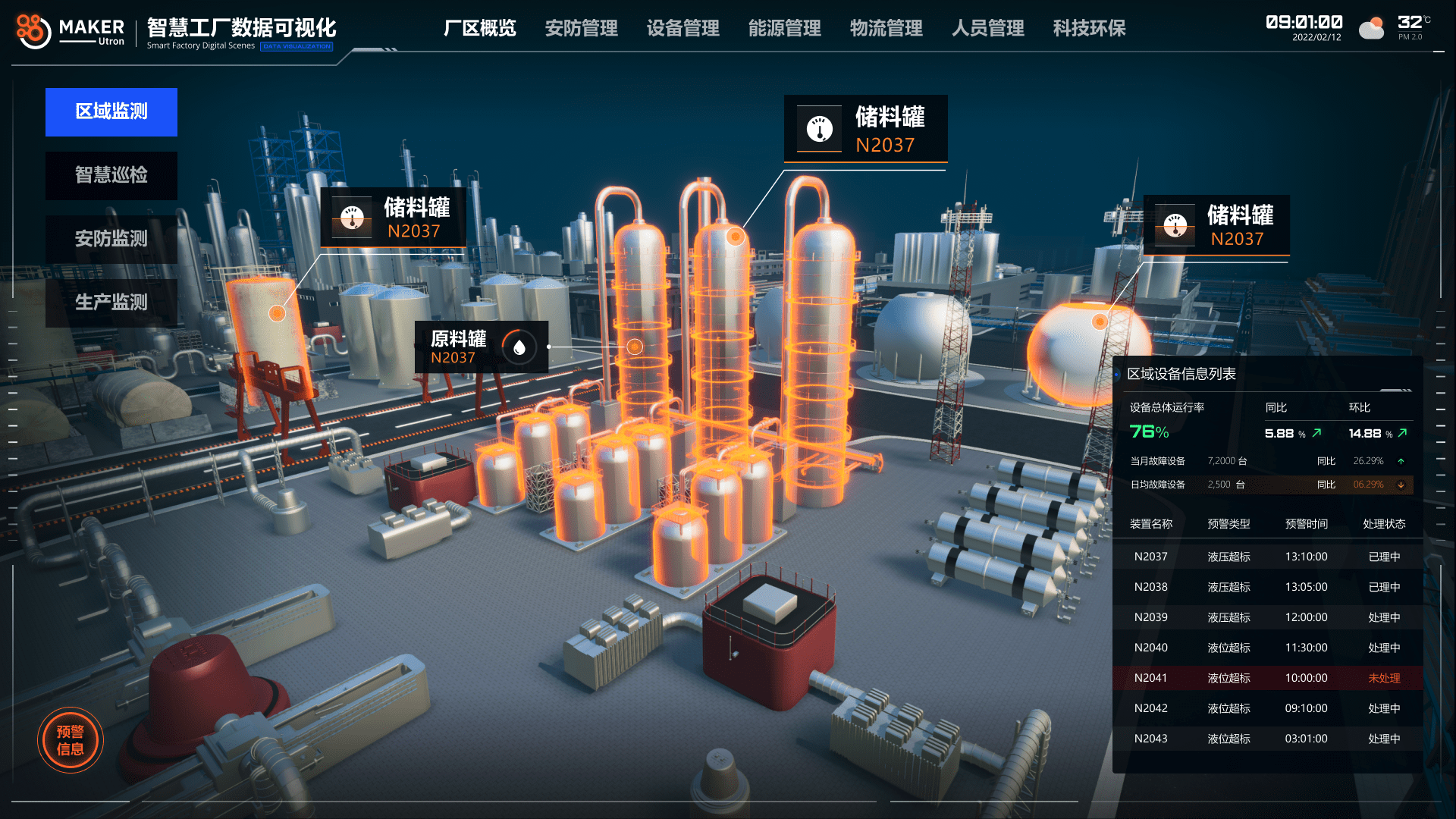

数字孪生不是静态3D模型,而是物理工厂的动态基因库——通过物联网(IoT)实时映射设备状态,通过算法模拟生产逻辑,通过反向控制闭环优化。其赋能工业控制的本质是:在虚拟世界预演千万种可能,在物理世界执行最优解。

与传统自动化的代际差异:

|

维度 |

传统PLC控制 |

数字孪生驱动控制 |

|

决策依据 |

预设固定逻辑 |

实时数据+AI动态优化 |

|

响应速度 |

毫秒级(局部) |

秒级(全局优化) |

|

灵活性 |

换产需重写程序 |

参数自动适配新工艺 |

|

人机交互 |

仪表盘报警 |

AR透视故障+三维导航 |

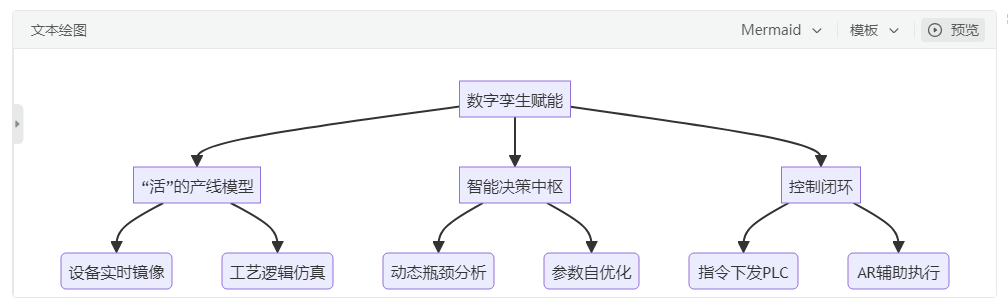

智能工厂落地的三大核心支撑:

二、为什么必须走通“最后一公里”?

1. 企业生死局:

- 某德系车企:传统换产需停产48小时调参数,引入孪生预演后压缩至14小时,年增产值12亿

- 光伏硅片厂:切割良率波动±5%,孪生体实时校准工艺参数,稳定性提升至99.2%

- 家电装配线:故障排查平均耗时4小时,AR透视维修缩至25分钟

2. 社会价值突破:

- 破解“供应链黑箱”:芯片缺料预警从7天→实时可见

- 绿色制造指标:某电池厂通过能耗孪生体减排28%(工信部2025认证)

- 人才断层弥合:老技师经验转化为AI诊断规则库

3. 实战案例库——黄金产线的诞生

案例1:风电齿轮箱“零故障”智造

# 数字孪生核心逻辑:振动预测→主动维护

def gearbox_twin(sensor_data):

if predict_failure(sensor_data, model='CNN'): # AI预测模型

send_alert(worker_AR_glass) # AR标注故障点

generate_repair_plan() # 自动生成工单

adjust_production_schedule() # 动态排产绕过该工位▶ 成果:故障停机归零,运维成本降80%

案例2:芯片光刻车间“纳米级”掌控

图:孪生参数优化后良率曲线变化

▶ 破局点:在虚拟空间测试3685组参数组合,找出光刻温度/湿度黄金配比

▶ 成效:晶圆良率从81%→95%,年节省材料费9.8亿元

三、落地四阶十二步——从图纸到产线

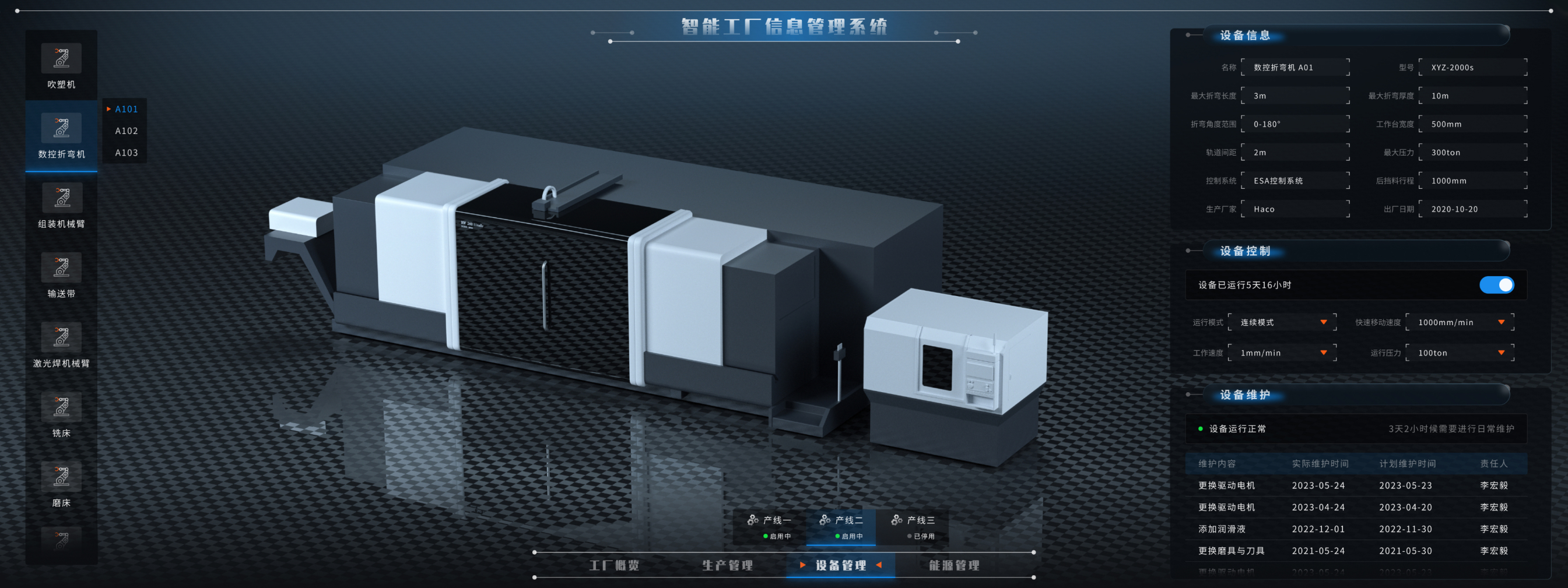

阶段1:构建“会呼吸”的孪生体(0-3个月)

- 设备全息画像:激光扫描+IoT传感器植入(振动/温度/电流)

- 数据破壁工程:OPC UA网关整合PLC/MES/SCADA

- 动态逻辑注入:用Python建模工艺规则(例:

if 温度>阈值 then 减速30%)

阶段2:训练“会思考”的工业脑(3-6个月)

4. 虚拟试产沙盒:导入新产品工艺参数,自动仿真5000次生产

5. AI优化引擎:遗传算法寻找最优参数组合``mermaid

graph LR

A[初始参数] --> B[虚拟生产]

B --> C{良率达标?}

C -->|否| D[AI生成新参数]

D --> B

C -->|是| E[输出最优解]

``

6. 知识沉淀:老师傅操作经验转化为诊断规则库

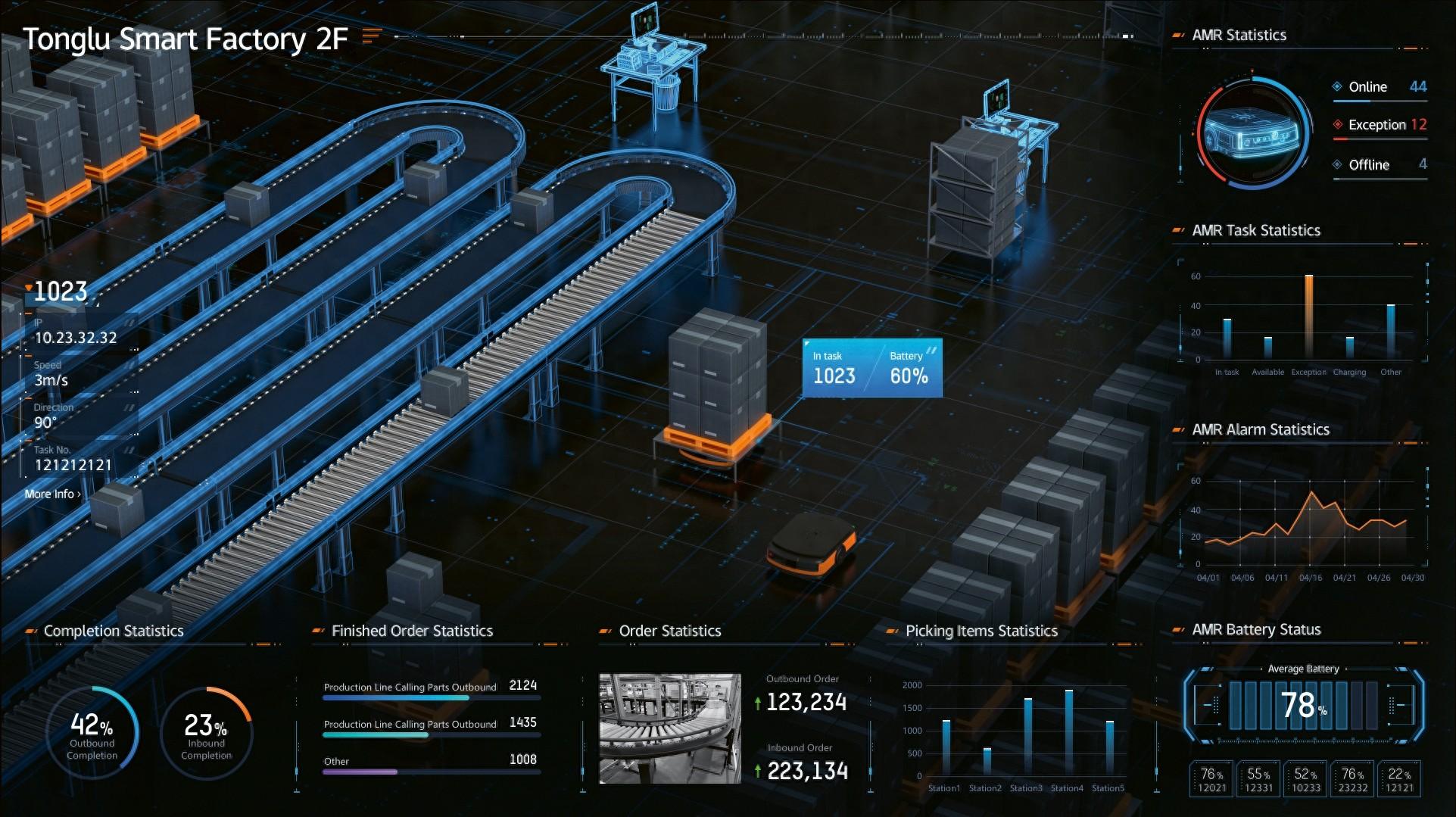

阶段3:打通“会执行”的控制流(6-9个月)

7. 安全指令通道:通过IEC 62443认证的工业防火墙下发指令

8. 动态控制看板:

实时显示设备状态/优化建议/执行反馈

9. AR人机协同:维修员通过Hololens查看设备内部孪生模型

阶段4:实现“自进化”的智能体(9-12个月)

10. 持续校准系统:每月对比虚拟与实际产量偏差>3%则自动重训模型

11. 跨厂区知识迁移:A车间优化方案自动同步至全球产线

12. 供应链孪生联网:供应商库存数据直驱生产排程

避坑指南:

- ⚠️ 忌贪大求全:首期聚焦高故障率/高能耗关键设备(如注塑机)

- ✅ 必做最小验证:用1台设备跑通“感知-决策-控制”闭环再扩展

- 🔒 安全冗余设计:关键控制保留人工override权限

四、优劣势全景图——理性推进器

压倒性优势:

- 产能释放:平均提升设备综合效率(OEE)22%-40%

- 决策升维:从“救火式响应”转向“预测性优化”

- 知识永生:老师傅经验数字化传承

不可回避的挑战:

|

挑战 |

破解方案 |

成本周期 |

|

旧设备改造难 |

边缘智能网关+视频AI分析 |

¥5万/台,1周 |

|

复合人才稀缺 |

产线工程师+IT联合培养机制 |

培训3月/人 |

|

初期投入高 |

云化SaaS按产线长度收费 |

¥50万/百米/年 |

ROI测算实例(汽车焊接产线):

|

项目 |

成本 |

收益 |

回收周期 |

|

孪生系统建设 |

¥280万 |

故障维修费降¥170万/年 |

1.6年 |

|

能耗降¥90万/年 |

|||

|

产能提升增收¥210万/年 |

五、未来已来——从产线到生态

- AI融合爆发点

-

- 自进化模型:根据实时数据自动更新仿真逻辑

- 群体智能:10条产线知识共享形成“工厂脑群”

- 云边端协同架构

低时延控制+云端大数据分析的完美平衡

- 产业链数字共生

-

- 供应商库存数据 → 触发智能叫料

- 物流GPS轨迹 → 动态调整产速

- 对人的解放与重塑

-

- 蓝领升级:操作工→产线AI训练师(某车企已转型300人)

- 管理者蜕变:从经验决策者到算法调参师

总结

数字孪生赋能工业控制的真正价值,在于打通了从虚拟仿真到物理执行的“任督二脉”。它不是炫技的3D动画,而是将设备呼吸、工艺逻辑、人类经验转化为可计算、可优化、可执行的数字基因。通过构建“会呼吸的模型-会思考的算法-会执行的系统”,智能工厂终于走出概念展厅,在焊花飞溅的车间里创造真金白银的价值。

尽管旧设备改造和人才缺口仍是现实阻碍,但领先企业的实践印证:当数字孪生精准切入生产痛点(如换产效率、良率波动、故障停机),投资回报周期可缩短至18个月以内。随着5G+边缘计算普及、AI算法平民化,未来的数字孪生将像水电一样成为智能工厂的基础设施。这场工业进化竞赛中,握紧数字孪生钥匙的企业,正在推开智能制造的新纪元大门。

数据来源: 工信部《智能工厂落地指南》、麦肯锡全球制造业数字化转型报告、深求智库工业案例库

声明: 本文所述技术方案已获华为工业云、西门子数字孪生平台应用验证

更多推荐

已为社区贡献13条内容

已为社区贡献13条内容

所有评论(0)