学长干货:AI+材料科学四大前沿专题,科研人速来!

摘要:本文介绍了四个前沿科研专题课程,重点解决AI与传统工程学科的交叉应用难题。课程一将AI与有限元结合,实现复合材料多尺度建模自动化;课程二运用机器学习与生成式AI加速聚合物材料研发;课程三聚焦增材制造,融合物理仿真与神经网络进行工艺优化;课程四创新性地结合红外热像技术与深度学习预测金属结构疲劳寿命。这些课程均包含理论讲解、工业级软件实操和SCI论文复现实战,特别适合材料、机械、力学领域的研究者

最近在忙课题,导师总强调要“学科交叉”,看了好多用AI解决材料问题的论文,感觉打开了新世界大门!但自己复现起来总是卡在代码、软件和理论衔接上……直到我发现了这四个专题课,简直是为材料、机械、力学方向的科研人量身定做的!忍不住来分享给大家。

专题一:基于AI-有限元融合的复合材料多尺度建模

这个专题绝对是我的心头好!如果你做复合材料,又苦于多尺度建模的效率和精度问题,这个课能直接给你一套工业级的解决方案。

核心亮点:

-

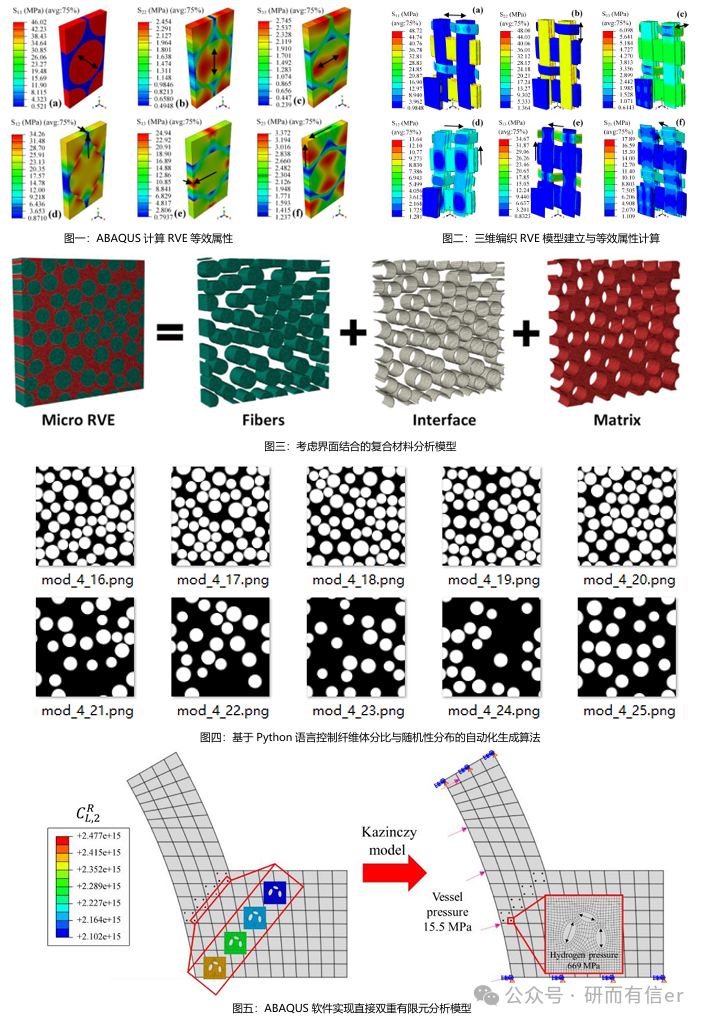

从ABAQUS二次开发入门,教你用Python脚本批量生成RVE模型、自动跑仿真,再也不用手动点界面了!

-

打通“有限元+神经网络”:用深度学习(CNN、PINN)去预测等效性能,比自己硬算快太多了。

-

最后还能整合成端到端系统:输入参数直接出性能预测,导师看了都眼前一亮!

专题二:人工智能赋能聚合物及复合材料模型应用

这个课特别适合做高分子、聚合物方向的同学!从数据挖掘到生成设计,全程用AI加速创新。

核心亮点:

-

数据是关键!教你用Polymer Genome、Polynfo等数据库,还有特征工程技巧(比如用分子指纹表示聚合物链)。

-

模型覆盖超全:从随机森林/XGBoost这种传统ML,到GNN图神经网络(处理分子结构)、生成式AI(用VAE/Diffusion生成新分子),甚至大语言模型(BERT/SMILES)都用上了!

-

可解释性也不落下:用SHAP值分析特征重要性,发文章更容易中!

专题三:智能融合:增材制造多物理场AI建模与工业应用

做增材制造(3D打印)的同学注意了!这个课把物理仿真和AI结合得极其硬核,直接复现SCI论文案例。

核心亮点:

-

用物理信息神经网络(PINN) 解决实际难题:比如温度场预测、缺陷监测,用物理方程约束网络,即使数据少也能训出靠谱模型!

-

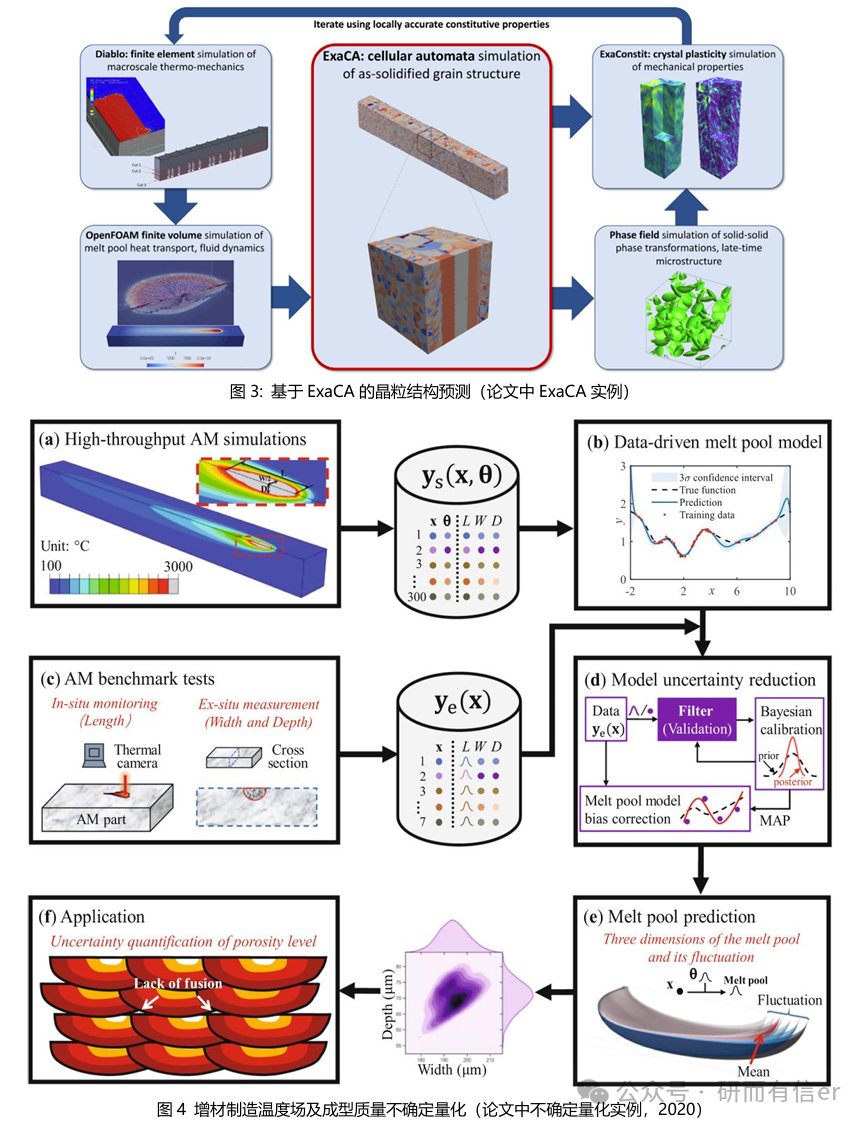

覆盖不确定性量化(UQ) 和晶体模拟:用Fluent和ExaCA做仿真输入,教你分析工艺参数敏感性,超实用!

-

工程化技巧拉满:多模态信号融合(红外+声发射)、模型轻量化部署,都是企业里真用的技术!

专题四:金属结构疲劳寿命预测与健康监测技术

这个专题主打一个“跨界融合”!用红外热像技术+深度学习做疲劳监测,传统力学人看了直呼高级!

核心亮点:

-

能量法+有限元:教你用ABAQUS仿真滞后环、计算能量耗散,替代传统S-N曲线,预测寿命更准!

-

红外热像数据处理:用MATLAB处理热像序列,提取耗散能热点,再结合CNN-LSTM网络预测裂纹扩展!

-

系统级可靠性分析:从局部损伤推到整体结构寿命,还会用Kriging代理模型做优化设计,工程价值极大!

总结一下:

这四个专题都是从基础讲起(Python/MATLAB操作、软件入门),逐步深入到交叉创新,而且全程配套实战代码和工业案例!对我这种想发文章又想学真本领的学生党来说,真的太友好了!

如果你也在做材料、机械、力学相关的课题,不妨看看这些专题,早点掌握AI+仿真这些新技能,说不定就打开新思路了~

专题一:基于AI-有限元融合的复合材料多尺度建模与性能预测前沿技术

|

目录 |

主要内容 |

|

|

关键理论与软件 二次开发使用方法 |

1. 基础理论: 1.1.复合材料均质化理论(Eshelby方法、代表性体积单元RVE)论文详述 1.2.有限元在复合材料建模中的关键问题(网格划分、周期性边界条件) 1.3.神经网络基础与迁移学习原理(DNN、CNN、Domain Adaptation) 1.4.纤维复合材料的损伤理论(Tsai-Wu准则、Hashin准则) 实践1:软件环境配置与二次开发方法实践 ☆ ABAQUS/Python脚本交互(基于论文中RVE建模案例) ☆ ABAQUS GUI操作与Python脚本自动化建模 ☆ 输出应力-应变场数据的文件格式标准化 ☆ ABAQUS二次开发框架搭建 ☆ 基于ABAQUS二次开发程序的Hashin/Tsai-Wu失效分析有限元实践 ☆ TexGen软件安装及GUI界面操作介绍、Python脚本参数化方法 ☆ 三维编织/机织纤维复合材料几何模型及网格划分方法 |

|

|

多尺度建模与数据生成方法 |

1. 复合材料多尺度建模与仿真分析方法 1.1.多相复合材料界面(纤维/基质界面)理论机理(Cohesive模型) 1.2.连续纤维复合材料RVE建模(纤维分布算法、周期性边界条件实现) 1.3.参数化设计:纤维体积分数、纤维直径随机性等对性能的影响 1.4.双尺度有限元仿真方法原理及理论(FE2方法) 1.5.直接双尺度有限元仿真方法原理及理论方法(Direct FE2方法) 实践2:大批量仿真分析与数据处理方法 ☆ 考虑界面结合(Cohesive模型)的复合材料分析模型建立 ☆ 基于Python的ABAQUS批量仿真(PyCharm嵌入ABAQUS计算内核) ☆ 基于PowerShell调用Python FEA脚本解决动态内存爆炸问题 ☆ 控制纤维体分比的纤维丝束生成算法(RSE) ☆ 编写脚本生成不同纤维排布的RVE模型 ☆ 输出训练数据集(应变能密度、弹性等效属性等) ☆ ABAQUS实现Direct FE2方法仿真分析(复合材料) |

|

|

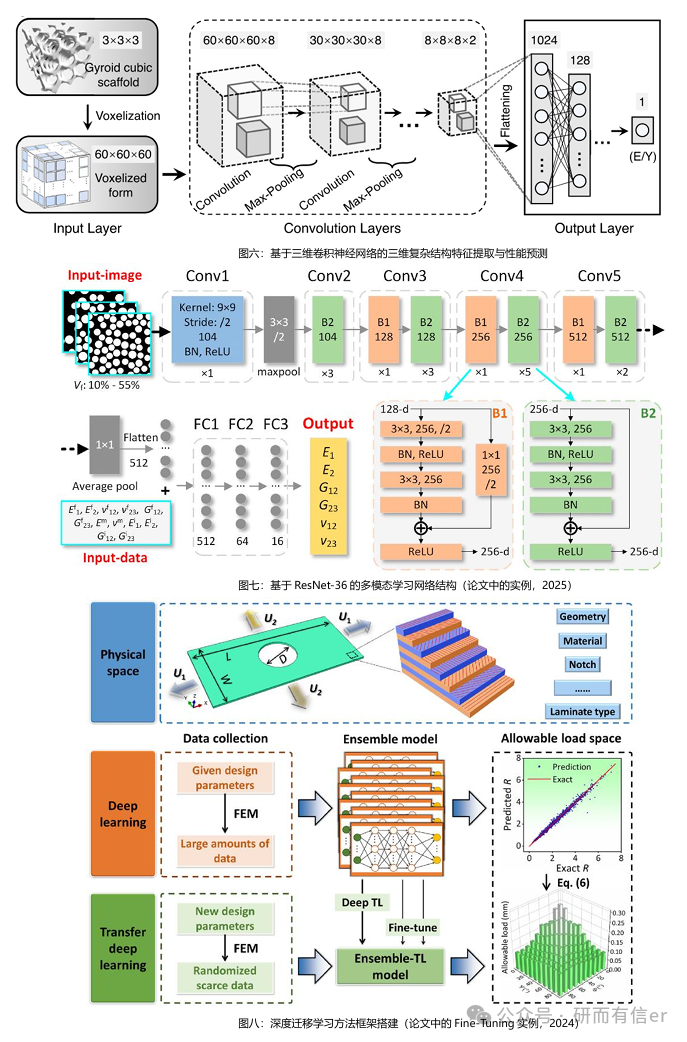

深度学习模型构建与训练 |

1. 深度学习模型设计: 1.1.基于多层感知机(DNN)的训练预测网络 1.2.基于卷积神经网络(CNN)的跨尺度特征提取网络(ResNet/DenseNet) 1.3.复合材料的多模态深度学习方法(结构特征提取+材料属性) 1.4.三维结构(多相复合材料/单相多孔材料)的特征处理及预测方法 1.5.物理信息神经网络(PINN):将物理信息融合到深度学习中 1.6.迁移学习策略:预训练模型在新型复合材料中的参数微调 实践3:代码实现与训练 ☆ 深度学习框架PyTorch/TensorFlow模型搭建 ☆ 构建多层感知机(DNN)的训练预测网络 ☆ 数据增强技巧:对有限元数据进行噪声注入与归一化 ☆ 构建二维结构的特征处理及预测网络(CNN—ResNet/DenseNet)+多模态学习预测 ☆ 构建三维结构的特征处理及预测网络(三维卷积神经网络) ☆ 建立物理信息神经网络(PINN)学习预测模型 |

|

|

迁移学习与跨领域应用 |

1. 迁移学习理论深化 1.1.归纳迁移学习与迁移式学习理论深入详解与应用 1.2.归纳迁移学习在跨领域学习预测中的应用 1.3.领域自适应(Domain Adaptation)在材料跨尺度预测中的应用 1.4.案例:碳纤维→玻璃纤维、树脂基质→金属基质的性能预测迁移 实践4:基于预训练模型的迁移学习 ☆ 迁移学习神经网络模型的搭建 ☆ 归纳学习方法:加载预训练模型权重,针对新材料类型进行微调 ☆ 领域自适应:使用领域自适应方法预测未知新材料相关属性 ☆ 使用TensorBoard可视化训练过程与性能对比 实践5:端到端复合材料性能预测系统开发 ☆ 参数化建模→有限元计算→神经网络预测→结果可视化全流程实现 |

|

☆部分案例图展示

专题二:人工智能赋能聚合物及复合材料模型应用与实践

|

目录 |

主要内容 |

|

|

一、基础概述与核心方法论 |

1. AI 在聚合物及复合材料领域的理论基础和应用概述 2. 传统机器学习,深度学习和生成式 AI 方法概述 3. AI for 聚合物(及复合材料)研究的核心问题(聚合物多层次结构表示、性能预测、结构设计等) 4. 聚合物研究的 AI 方法论框架 4.1 数据驱动与机理驱动的协同(第一性原理到领域知识) 4.2 聚合物智能创制研究全流程:从数据到模型,从预测到设计 |

|

|

二、数据与特征工程 |

1. 学术数据资源与获取 1.1 常见数据库:Material Project、Polymer Genome、Polylnfo 等 1.2 聚合物公开benchmark和Kaggle数据集 2. 数据预处理与质量优化 2.1 均聚物数据集清洗、去噪、标准化 (实践) 2.2 使用清洗后的数据进行可视化:小提琴图、PCA、T-SNE、UMAP等 (实践) 2.3 聚合物复合材料数据收集与预处理 (实践) 3. 特征工程 3.1 结构表示与编码(如分子指纹、链结构特征、3D结构特征、神经网络指纹) 3.2 特征选择方法(过滤法、包装法、递归消除法等)(实践) 3.3物理机理指导的特征选取(聚合物链结构带来的空间位阻、氢键描述符等) 3.4均聚物性能研究(如耐热性、力学性能、介电性能、透气性/阻燃性等)(实践) 3.5数据集规模与质量对模型的影响(Scalling laws in polymers) (实践) |

|

|

三、模型体系(从基础到前沿) |

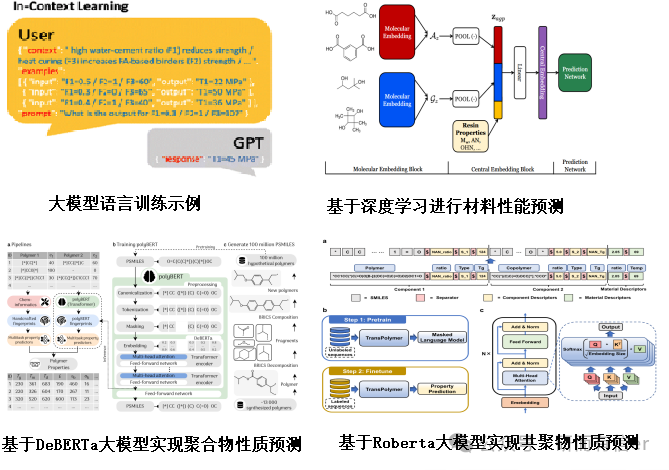

1. 传统机器学习模型及应用 1.1 基础模型:SVR、决策树、随机森林、感知机、XGBoost、LGBM、AdaBoost等,模型评估策略:MAE、RMSE、R²、Accuracy、F1等 1.2 应用场景:复合材料力学性能预测(如应力应变曲线)(实践) 2. 深度学习模型 2.1 深度学习模型训练与部署:Tensorflow/PyTorch、Gradio等 (实践) 2.2 深度神经网络(DNN)与参数更新、卷积神经网络(CNN)、图神经网络(GNN)在聚合物中的应用 (实践) 3. (聚合物)材料基因工程中的高通量计算与模型概述及入门(MatterSim、DeepMD、RadonPy、SMiPoly等) 4. 生成式 AI 与大语言模型 4.1 大模型训练与部署:Langchain、HuggingFace等(实践) 4.2 (聚合物)分子生成模型:VAE、GAN、Diffusion等 (实践) 4.3 大语言模型(LLM):GPT、BERT、T5、DeepSeek等架构与应用 (实践) |

|

|

四、性能预测与材料设计 |

1. 正向性能预测 1.1 机器学习预测聚氨酯复合材料应力应变曲线(实践) 1.2 机器学习预测PI复材力学性能 (实践) 1.3 可解释性分析:特征重要性分析、SHAP 值的应用 (实践) 2. 逆向设计与智能筛选 2.1 生成式 AI 驱动的全空间聚合物材料生成 (实践) 2.2 高通量筛选工作流:从结构生成到性质预测的聚合物批量筛选(实践) |

|

|

五、前沿AI方法在聚合物领域实践案例与科研指导 |

1. 聚合物表示学习性能探索(描述符、分子图、SMILES、BigSMILES、SELFIES等)(实践) 2. 聚合物领域知识出发的对比学习,主动学习和强化学习框架实现 (实践) 3. 聚合物生成式模型与大语言模型实践(如 polyBERT、Transpolymer 预测聚合物性能)(实践) |

|

☆部分案例图展示

专题三:智能融合:增材制造多物理场AI建模与工业应用实战

|

目录 |

主要内容 |

|

|

基础奠基 |

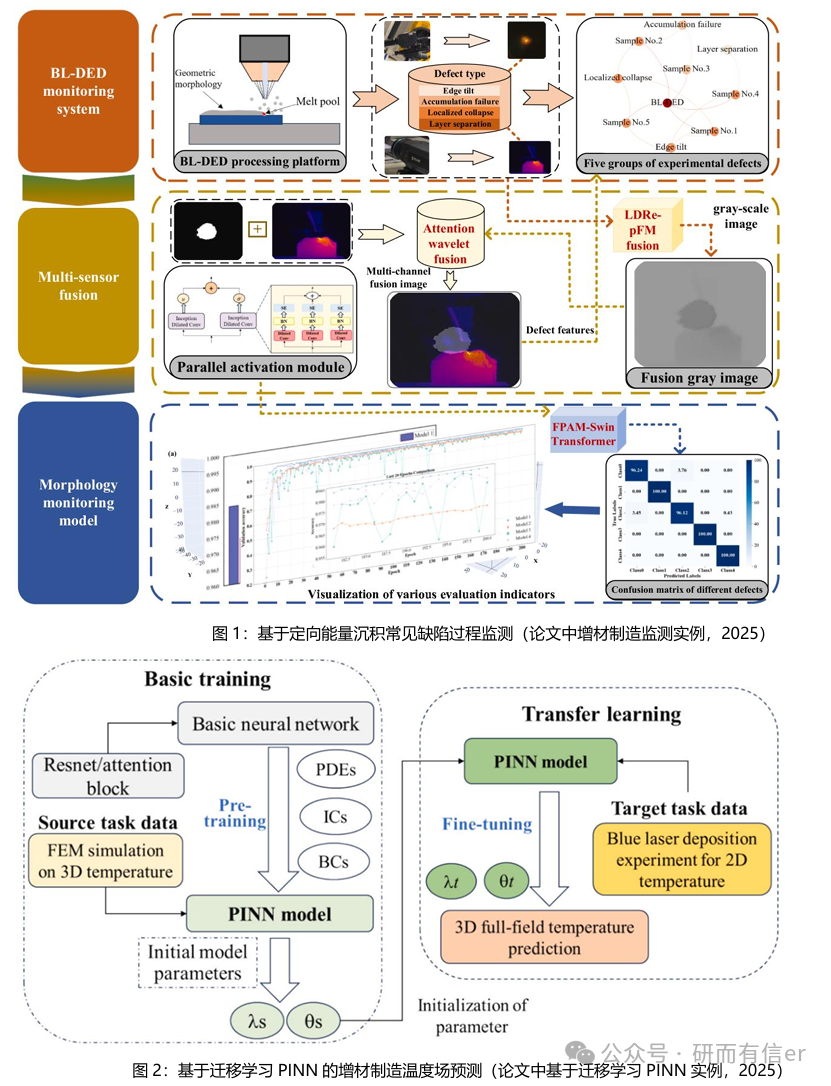

1. 增材制造物理基础(理论+案例) 1.1.金属激光增材制造物理过程 1.1.1. 激光-材料相互作用机理 1.1.2. 关键缺陷形成机制 1.2.多物理场监测方法(红外、可见光、相干光、声发射信号、同步辐射等) 1.3.金属增材成型质量监测一般技术路线(数据采集、特征提取、模型构建、闭环控制) 2. 深度学习核心理论(理论+案例) 2.1.深度学习基础(CNN、RNN、LSTM、Attention、Transformer等) 2.2.迁移学习、联邦学习、迭代学习等 2.3.增材特征工程:多模态特征融合、时频域变换、经验模态分解、特征提取。 2.4.工业场景模型评估指标:准确性、鲁棒性、稳定性、泛化能力 3. PyTorch在增材制造中的应用实践 3.1.工业 AI 模型开发范式 3.2.性能优化与工程调优技术 案例实践(SCI论文复现): (1)定向能量沉积常见缺陷过程监测; (2)定向能量沉积或激光焊接形貌质量控制; |

|

|

核心算法精研 |

1. 物理信息神经网络(PINN)基础 1.1.以物理约束替代或补充标签数据的原因、优势、途径 1.2.PINN核心原理与构建方式 案例实践:一维热传导问题的PINN构建流程 2. PINN在增材制造中的建模策略 2.1.增材制造中的温度场建模需求 2.2.控制方程建模与边界条件设定 3. 工程化处理技巧 3.1.网格采样(collocation points)策略 3.2.输入归一化与输出约束 3.3.梯度计算效率优化与收敛调试技巧 案例实践:熔池状态分类部署 4. PINN的前沿扩展与高级用法 4.1.深层结构设计(多输出PINN(温度+应力等多物理量)、轻量化网络等) 4.2.数据融合与弱监督建模(稀缺样本、数据驱动 + 物理约束的混合模型) 4.3.工程挑战与实际部署问题 案例实践:基于迁移学习PINN的增材制造3D温度场预测(论文复现,如何套壳实现你自己领域的PINN模型) |

|

|

增材制造专题(一) |

1. 增材制造中不确定量化(UQ)建模基础 1.1.不确定性种类和来源 1.2.不确定性传递的基本原理 1.3.不确定性传递的数学框架(输入不确定性 → 模型 → 输出响应不确定性) 2. 基于Fluent的仿真与不确定性传播分析 2.1.Fluent在增材制造中的典型建模内容 2.2.如何在Fluent中引入不确定性 2.3.不确定性传播分析流程 3. 不确定性量化与敏感性分析方法 3.1. Polynomial Chaos Expansion 3.2. Sobol 敏感性分析与方差分解 3.3. Kriging代理模型 案例实践: (1)仿真数据驱动定向能量沉积温度场不确定性量化 (2)温度梯度/冷却速率稳定性鲁棒最优化 |

|

|

增材制造专题(二) |

1. 增材制造中的微观组织与晶体结构建模 1.1.晶粒结构与材料性能关系 1.2.增材制造过程微观组织多尺度建模路径 1.3.显微组织图像的获取与处理 2. ExaCA 模拟工具入门与操作流程 2.1.ExaCA模拟流程详解 2.2.输出结果分析与可视化 3. 基于图像的晶体学参数预测模型构建 3.1.数据获取、网络结构设计 3.2.模型训练与验证、可视化 案例实践:ExaCA + AI的集成建模与预测应用(与前面的知识相融合) |

|

☆部分案例图展示

专题四:金属结构疲劳寿命预测与健康监测技术—— 融合能量法、红外热像技术与深度学习的前沿实践

|

目录 |

主要内容 |

|

|

理论基础与核心方法 |

1. 疲劳经典理论及其瓶颈 1.1.疲劳失效的微观与宏观机理: 裂纹萌生、扩展与断裂的物理过程。 1.2.传统方法的回顾与评析。 1.3.引出核心问题:是否存在一个更具物理意义、能统一描述疲劳全过程(萌生与扩展)且试验量更少的参量? 2. 能量法理论体系—从物理原理到数学模型 2.1.疲劳过程中的能量观、核心物理量-塑性滞后环与能量耗散。 2.2.能量型寿命预测模型建立:Miner线性累积损伤理论、经典能量模型讲解、模型参数(如 Wc, Ec)的物理意义及其试验确定方法。 3. 能量法的数值实现通路 3.1.通路一:试验法直接获取。 3.2.通路二:有限元法仿真获取。(本课程重点) 3.2.1. 关键技术:使用有限元软件进行准静态循环塑性分析。 3.2.2. 材料模型选择:线性随动强化模型、非线性随动强化模型、Chaboche模型及其适用场景。 3.2.3. 分析步设置:如何设置加载、卸载循环,以稳定地模拟出滞后环。 3.2.4. 结果后处理:在FEA软件中如何提取特定单元或节点的应力-应变数据,并导出用于计算ΔWp。 案例实践1:基于ABAQUS的后桥壳疲劳寿命能量分析方法 案例实践2:对含有应力集中的焊接接头进行精细有限元建模及寿命预测 |

|

|

监测与数据驱动方法—红外热像技术与深度学习 |

4. 红外热像技术基础与疲劳监测原理 4.1.红外物理学基础及红外热像系统核心。 4.2.疲劳过程中的热力学响应。 4.2.1. 两大热源机理:热弹性效应、塑性耗散。 4.2.2. 从“测温”到“读力”与“读伤”:阐释如何从采集到的温度信号中分离出上述两种效应,从而反推应力信息或损伤信息。 5. 从温度数据到能量耗散的实战数据处理流程 5.1.数据预处理。 5.2.关键算法与分离技术。(本课程重点) 5.3.可视化分析:生成耗散能图,直观显示试件表面的损伤热点与分布。 案例实践3:MATLAB红外热像数据处理 ① 环境搭建:使用MATLAB,导入提供的示例红外数据。 ② 数据读取与查看:读取数据,查看平均温度历程曲线。 ③ 图像预处理:编写代码进行空域滤波和时域滤波,对比滤波效果。 ④ 耗散能计算,将计算结果可视化为全场耗散能图,定位疲劳热点。 6. 深度学习入门:当CNN和RNN遇见工程数据 6.1.卷积神经网络(CNN)核心概念: 6.1.1.卷积层、池化层、激活函数如何自动提取图像的空间层级特征。 6.1.2.经典网络结构(如ResNet, U-Net)。 6.2循环神经网络(RNN/LSTM)核心概念:为何需要处理序列数据?LSTM的门控机制如何捕捉温度序列中的时序依赖关系。 6.3.模型架构设计:讲解如何为疲劳热像序列设计一个“CNN特征提取器+ LSTM时序理解器+全连接层回归/分类”的混合模型。 案例实践4:基于热耗散机制构建裂纹长度和扩展路径智能预测模型 ① 环境与数据:使用本地MATLAB环境。提供已标注的数据集(热像图序列 + 对应的裂纹长度标签)。 ② 数据加载与预处理:进行图像缩放、归一化、序列分割等操作。 ③ 模型搭建:使用MATLAB搭建CNN-LSTM模型,并输出对最终裂纹长度的预测。 ④ 模型训练与评估: 1) 定义损失函数(如MSELoss)和优化器(如Adam)。 2) 运行训练循环,观察训练损失和验证损失的变化。 3) 使用训练好的模型对测试集进行预测,计算平均绝对误差(MAE),评估模型性能。 |

|

|

综合应用—从局部损伤到整体寿命与可靠性 |

7. 从局部到全局——结构系统疲劳寿命评估框架 7.1.问题引出:如何将一个“点”(FEA危险点、热像热点)的损伤预测,推广到预测一个复杂焊接接头或整个铆接结构的寿命? 7.2.基于能量的系统级疲劳分析流程。(本课程重点) ① 全局-局部建模。 ② 局部响应分析。 ③ 寿命外推与合成。 7.3.多源信息融合:探讨如何利用红外热像实测的耗散能分布来验证、修正或替代FEA模型的计算结果,提高预测置信度。 案例实践5:考虑应力集中系数基于耗散能的铆接结构疲劳寿命预测 案例实践6:非公路电动轮自卸车车架焊缝寿命预测 ① 全局模型:建立整车多体动力学模型,提取车架安装点处的载荷谱。 ② 局部模型:建立包含详细焊缝的车架精细有限元模型,导入载荷谱进行有限元分析。 ③ 能量计算:定位焊缝热点,提取其应力-应变响应,计算ΔWp。 ④ 寿命预测:预测该焊缝在给定载荷谱下的寿命。 8. 不确定性、可靠性分析与设计优化导论 8.1.为何需要可靠性分析、可靠性分析核心方法概念。 8.2.基于可靠性的设计优化 (RBDO) 框架。 案例实践7:非公路电动轮自卸车A型架模糊疲劳可靠性分析 案例实践8:磁流体密封系统冷却结构多学科优化设计 ① 数字化建模:密封壳体网格划分及数值建模。 ② 实验设计 (DOE):使用最优拉丁超立方采样生成设计点。 ③ 仿真流程:利用多物理场仿真软件(如COMSOL),计算每个设计点的性能(密封压差、最大应力、温度)。 ④ 代理模型构建:使用克里金(Kriging)或神经网络,用仿真数据拟合出设计变量与系统响应之间的近似数学关系,极大加速优化循环。 ⑤ 优化求解:使用遗传算法等算法进行RBDO求解,找到全局最优设计。 |

|

培训特色

AI有限元专题

1、多尺度建模技术融合:不仅涵盖了复合材料从微观到宏观的多尺度建模理论,还特别强调了有限元方法与神经网络建模的融合,提供了全面的视角来理解建模中的多尺度问题。

2、工业级科研工具链实战:以ABAQUS二次开发为核心,集成PyCharm调试、PowerShell任务调度、TensorBoard可视化,构建接近工业场景的自动化仿真-学习流水线。

3、技术深度与广度:从复合材料均质化理论和有限元建模开始,到更高级的神经网络建模、深度学习和迁移学习,逐步深入,确保学员能够掌握不同复杂度的技术。

4、“物理+数据”双引擎驱动:突破纯数据驱动模型的“黑箱”局限,将Hashin准则、周期性边界条件等物理规则嵌入神经网络(如PINN),提升模型可解释性与外推能力。

5、端到端系统交付能力培养:最终实践环节封装“参数化建模→仿真→预测”流程为独立系统,输出GUI界面或API接口,衔接学术成果与工业落地。

AI聚合物专题

2、丰富的案例实践:通过多个案例实践教学环节,如利用机器学习预测聚合物粘度、构建耐热高分子筛选工作流、大语言模型实现聚合物性质预测等,让学员在实际操作中加深对理论知识的理解,提升解决实际问题的能力。

3、多学科知识融合:课程内容涉及深度学习、高分子材料科学、材料基因组工程等多个学科领域,学员能够在学习过程中拓宽知识面,培养跨学科思维,更好地应对复杂的研发任务。

4、系统性与针对性:课程从生成式AI的基础知识讲起,逐步深入到大语言模型、材料基因组工程等核心内容,使学员能够系统地构建知识体系,同时掌握与高分子材料研发相关的具体技术和方法。

5、工具与平台应用:介绍Tensorflow、Pytorch、HuggingFace、Langchain、Gradio等先进的深度学习模块和工具,使学员能够熟练使用这些工具进行高分子材料的研发工作,提升工作效率。

增材制造专题

1、【双驱智能】物理机理与数据智能的深度耦合:突破传统“纯数据驱动”局限,独创 “物理方程约束+工业数据训练”双引擎框架

(1) PINN工程化实战:从一维热传导基础推演到增材制造3D温度场预测(含迁移学习套壳技巧),掌握用纳维-斯托克斯方程、热传导定律替代缺失标签的工业级建模方法。

(2) UQ与物理仿真联动:结合Fluent仿真输入不确定性,实现定向能量沉积温度场方差分解与鲁棒优化(Sobol指标驱动工艺参数调优)。

2、【工业闭环】SCI论文级案例贯穿研发全链路:以顶刊研究复现为脚手架,还原工业场景

(1) 监测→诊断→控制闭环:从多物理场信号采集(红外/声发射)→ 熔池缺陷分类模型部署→工艺参数动态优化;

(2) 跨尺度预测实战:ExaCA晶体模拟 + AI显微图像分析,实现晶粒结构预测→力学性能关联建模。

3、【瓶颈突破】攻克增材制造三大工程化难点:直击企业工艺落地的核心痛点

(1) 稀缺样本建模:物理信息约束解决小样本场景(如航天特种合金缺陷数据不足);

(2) 多模态特征融合:融合红外热像+声发射频域特征提升熔池状态识别准确率;

(3) 轻量化部署:针对边缘设备设计PINN剪枝方案,提升推理速度

4、【工具链整合】覆盖主流工业软件与AI框架:构建无缝衔接企业技术栈的能力矩阵

(1) Fluent多物理场仿真输入UQ

(2) ExaCA晶体结构预测数据生成

(3) 同步辐射平台缺陷机制验证数据源

5、【前沿跃迁】解锁下一代智能增材关键技术:前瞻性融合国际最新研究方向

(1) 联邦学习:跨企业数据孤岛协作建模(如多基地工艺知识共享)

(2) 多输出PINN:同步预测温度场-应力场-变形量,替代传统串行仿真;

(3) Kriging代理模型:将高保真仿真压缩多倍,实现实时工艺窗口推荐。

金属结构疲劳专题

1. 前沿交叉,学科融合

内容整合了固体力学、热物理学、有限元仿真、信号处理与深度学习等多个领域,旨在培养学员解决复杂工程问题的跨学科系统性思维,契合高端装备研发对复合型人才的要求。

2. 物理机理与数据智能双驱动

从能量法的物理本质出发,利用红外热像数据验证机理模型,再引入深度学习提升预测智能性,形成“物理机理+数据驱动”融合建模闭环,确保模型既有物理意义又具预测精度。

3. 高端工业软件实战,贯穿全流程

课程设计以工业级软件实战为核心线索,覆盖从有限元分析、热像数据处理到多学科优化设计的完整工作流。学员通过实操将理论转化为解决实际问题的硬核技能,即学即用。

4. 案例导向,源自真实工业场景

所有案例均源于工程实际(如后桥壳、焊接接头、自卸车车架、磁流体密封系统),直面应力集中、焊缝疲劳、系统可靠性等工业真问题,获得解决方案与实践经验。

5. 技术链条完整,从局部到系统

课程内容设计遵循“微观机理-局部响应-系统评估-可靠性优化” 的完整技术链条。如何从一个点的损伤预测,推广到评估整个复杂结构的寿命与可靠性,构建完整的知识体系。

6. 提供核心算法与数据处理代码

在红外热像数据处理和深度学习模块,课程将提供MATLAB核心算法代码(如热像数据滤波、耗散能分离、CNN-LSTM模型搭建),助力学员突破从理论到代码实现的关键瓶颈。

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)