Plant Simulation生产车间数字孪生

PlantSimulation生产车间数字孪生技术应用要点:1)建模技术包括参数化设计、自定义组件开发和模块化封装;2)实时数据通过OPCUA/MQTT接口实现物理与虚拟系统同步;3)高级分析功能可生成可视化报告和三维驾驶舱;4)前沿方向融合AI优化和元宇宙虚拟调试。该技术能缩短40%新产品导入周期,实现分钟级异常响应,构建自学习型智能工厂。实施建议优先选择复杂产线试点,3个月内完成建模并控制误差

以下是关于 Plant Simulation 生产车间数字孪生 的进一步补充信息,结合实际应用与技术趋势,提供更具体的操作要点和前沿方向:

一、Plant Simulation 建模核心技巧

1. 对象库与自定义组件

- 内置对象库

充分利用 Plant Simulation 提供的标准组件(如

Source订单源、Machine加工设备、Transporter运输工具)快速搭建模型。 - 自定义组件开发

-

通过 SimTalk 编程语言 或 C# 脚本 开发特殊功能组件(如非标机床、定制化 AGV 调度逻辑)。

-

示例:编写脚本实现 “混流生产模式下的工单优先级动态调整”。

-

2. 参数化与模块化设计

- 参数化模型将关键工艺参数(如加工时间、设备故障率)设置为可调整变量,便于快速测试不同场景。

simtalk// 示例:定义设备加工时间参数

- 模块化封装

将重复使用的子系统(如检测工位、包装单元)封装为独立模块,提升模型复用性。

二、实时数据驱动的关键技术

1. 数据接口配置

- OPC UA 连接

-

通过 Plant Simulation 内置的 OPC UA Client 连接 PLC(如西门子 S7-1200),读取设备状态寄存器(如

DB1.DBX0.0表示设备运行状态)。 -

配置步骤:

-

在 Plant Simulation 中创建

OPCUAClient对象。 -

输入 PLC 的 IP 地址、命名空间(如

ns=2;s=DeviceStatus)。 -

定时轮询数据并更新虚拟模型状态(如设备颜色变红表示故障)。

-

- MQTT 协议应用

用于连接边缘网关或云平台(如阿里云 IoT),接收传感器采集的实时数据(如温度、振动值)。

2. 时间同步机制

- 硬同步

通过 PLC 发送时钟脉冲信号,确保虚拟模型与物理车间的时间戳完全一致(误差<100ms)。

- 软同步

在 Plant Simulation 中设置仿真速度倍率(如 1:1 实时仿真、10:1 加速仿真),根据数据采集频率动态调整。

三、高级分析功能与可视化

1. 统计分析与报告生成

- 关键指标监控

-

内置统计工具自动计算设备利用率、工单平均等待时间、在制品数量等指标。

-

示例:通过

Statistic对象记录 AGV 的行驶距离,生成直方图分析物流效率。

-

- 报告导出

将仿真结果导出为 Excel/CSV 文件,或通过内置图表组件生成趋势图(如产能随订单量变化曲线)。

2. 三维可视化增强

- 集成 Unity/Unreal

将 Plant Simulation 模型导出为

.obj格式,导入三维引擎添加光影、粒子效果(如设备报警灯光闪烁)。 - 数字孪生驾驶舱

-

使用 Tableau/Power BI 开发交互式看板,实时展示虚拟模型状态与关键指标。

-

示例:在大屏上同步显示车间布局、AGV 实时位置、设备 OEE 动态曲线。

-

四、行业应用趋势与前沿技术

1. AI 与仿真融合

- 机器学习优化参数

-

使用 Python 训练神经网络模型(如强化学习算法),自动搜索最优仿真参数(如 AGV 调度策略的权重系数)。

-

案例:通过 TensorFlow 优化焊接机器人的路径规划,减少空行程时间 15%。

-

- 预测性仿真

基于历史生产数据训练 LSTM 模型,预测未来 4 小时的产能波动,提前调整虚拟模型的工单分配。

2. 数字孪生与元宇宙结合

- 虚拟调试(Virtual Commissioning)

在 Plant Simulation 中完成产线逻辑验证后,通过 VR 设备(如 HTC VIVE) 沉浸式检查布局合理性(如人员操作空间是否充足)。

- 元宇宙工厂

将数字孪生模型接入企业级元宇宙平台,支持远程协作(如工程师在虚拟环境中共同调试产线)。

五、实施路线图建议

1. 试点项目选择

- 优先场景

-

高复杂度产线(如新能源电池 PACK 线,涉及多工序协同)。

-

频繁变更的柔性生产线(需快速验证工艺调整方案)。

-

- 短期目标

3 个月内完成单条产线的数字孪生建模与数据对接,实现产能仿真误差

<5%。

2. 技术团队构建

- 岗位配置

- 仿真工程师

负责 Plant Simulation 建模、参数优化。

- 工业物联网工程师

处理数据采集、接口开发。

- 工艺工程师

提供生产流程逻辑、工艺参数支持。

- 仿真工程师

- 培训资源

-

西门子官方认证课程(如 Plant Simulation Advanced Training)。

-

社区与论坛:参与 Siemens PLM Community 交流案例。

-

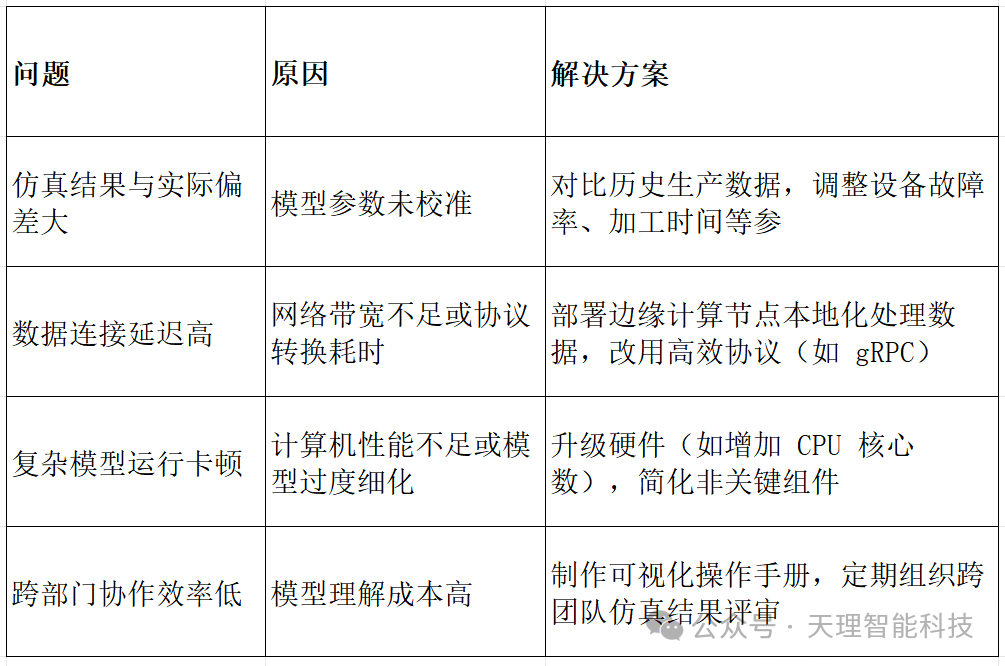

六、常见问题与解决方法

总结:从仿真到智能决策

Plant Simulation 生产车间数字孪生不仅是物理世界的 “镜像”,更是企业实现 预测性生产(Predictive Production) 和 自治化系统(Autonomous System) 的基础。通过持续积累仿真数据资产,企业可构建 “数据 - 模型 - 决策” 的智能闭环,最终实现:

- 0 物理试错

新产品导入周期缩短 40%+。

- 实时响应

生产异常处理时间从小时级压缩至分钟级。

- 持续进化

通过 AI 自动优化生产策略,实现 “自学习型工厂”。

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)