选择性沉金vs电镀金

PCB表面处理中,选择性沉金与电镀金的厚度差异常导致焊接虚焊、插拔寿命缩短和外观色差等问题。沉金依靠化学置换,厚度薄(0.02-0.1μm)且难提升;电镀金通过电解沉积,厚度大(0.5-5μm)且可控。优化方案包括:1)调整工艺顺序,先沉金后电镀;2)提高沉金浓度和反应时间使其接近上限厚度;3)降低电镀电流密度并使用屏蔽罩减少厚度不均;4)采用X射线和AI检测实时监控厚度差异。通过平衡工艺参数,可

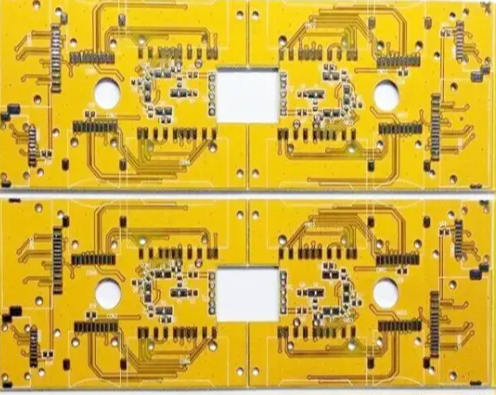

在 PCB 表面处理中,选择性沉金和电镀金就像 “同门师兄弟”—— 前者靠化学置换 “按需镀金”,适合局部高精度区域(如 BGA 焊盘);后者靠电场力 “强制沉积”,适合需要耐磨的连接器(如金手指)。但很多工程师头疼:同一块 PCB 上,选择性沉金区和电镀金区的厚度差常常失控,比如沉金厚 0.08μm,电镀金厚 1μm,不仅影响外观一致性,还会导致焊接虚焊、插拔寿命缩短。

先搞懂:选择性沉金与电镀金的 “厚度基因” 差异

要控制厚度差异,得先明白两者的 “天生不同”—— 就像有的人天生高,有的人天生矮,工艺原理决定了它们的厚度范围和控制难度:

1. 选择性沉金:“薄而精”,厚度天花板低

选择性沉金是通过 “铜 - 金置换反应” 实现的:PCB 上暴露的铜原子失去电子变成铜离子,溶液中的金离子获得电子沉积在铜面,形成金层。这种工艺的特点是 “薄且均匀”:

-

厚度范围:通常 0.02-0.1μm,最厚不超过 0.15μm—— 因为置换反应依赖铜的溶解,铜溶解完反应就停止,无法像电镀那样持续沉积;

-

控制难点:厚度受铜面面积、反应时间、溶液浓度影响大,比如铜面面积大,金离子会被 “分摊”,厚度容易变薄;反应时间超过 10 分钟,金层会因过度置换出现疏松。

某 PCB 厂的测试显示:用相同沉金液处理不同面积的铜面,1mm² 铜面金层厚 0.08μm,10mm² 铜面仅 0.04μm,厚度差达 50%。

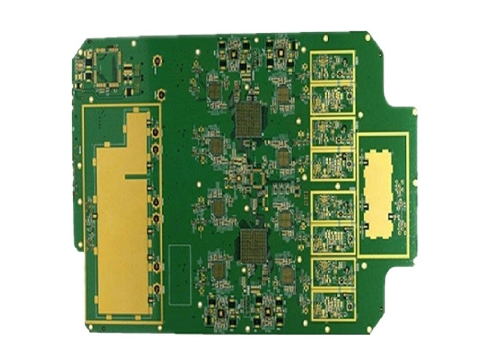

2. 电镀金:“厚而强”,厚度可调节范围大

电镀金是 “电解沉积”:PCB 接阴极,金靶接阳极,通电后金离子在电场力作用下向铜面移动,持续沉积形成金层。这种工艺的特点是 “厚且可控”:

-

厚度范围:通常 0.5-5μm,甚至能做到 10μm(硬金)—— 只要调整电流密度和沉积时间,就能控制金层厚度,像给面包涂果酱,想涂多厚涂多厚;

-

控制难点:厚度受电流分布影响大,PCB 边缘、尖角的电流密度高,金层会比中心厚(边缘效应),比如 0.5mm 宽的金手指,边缘厚 1.2μm,中心厚 0.8μm,厚度差 40%。

对比来看,选择性沉金的厚度像 “薄煎饼”,电镀金像 “厚牛排”,两者的天然厚度范围就有差距,要在同一块 PCB 上控制好差异,需要针对性优化。

厚度差异失控的 3 大危害:从外观到性能全出问题

选择性沉金与电镀金的厚度差若超过 0.5μm,会引发一系列连锁问题,就像鞋子一只大一只小,走路肯定出问题:

1. 焊接虚焊:厚金区 “吃锡不够”

焊接时,焊锡需要与金层反应形成合金层。若电镀金区太厚(如 1μm),沉金区太薄(如 0.05μm):

-

厚金区:焊锡需要先 “消耗” 大量金层才能接触铜面,若焊接时间不足,会因反应不充分导致虚焊;

-

薄金区:金层很快反应完,焊锡能与铜面充分结合,但厚金区的虚焊会拉低整体良率。

某手机主板厂的案例:电镀金连接器(厚 1μm)与选择性沉金 BGA 焊盘(厚 0.06μm)同板,焊接后连接器虚焊率达 8%,拆开发现焊锡仅覆盖金层表面,未接触铜面。

2. 插拔寿命缩短:薄金区 “不耐磨”

电镀金区(如金手指)需要频繁插拔,依赖厚金层耐磨;选择性沉金区(如测试点)插拔少,薄金层足够。若两者厚度差太大:

-

沉金区若因厚度差被迫增厚到 0.2μm(超过工艺上限),会出现金层疏松,插拔 300 次就磨损;

-

电镀金区若为匹配沉金区减薄到 0.2μm,插拔 500 次就露出铜面,接触电阻飙升。

测试显示:0.1μm 厚的沉金层,插拔寿命仅 500 次;1μm 厚的电镀金层,寿命达 10000 次,差异显著。

3. 外观不良:厚度差导致 “色差”

金层厚度不同,反光率也不同:厚金层反光强,呈亮黄色;薄金层反光弱,呈淡黄色。若同一块 PCB 上两者厚度差超过 0.3μm,肉眼能明显看到色差,像衣服上的 “补丁”,影响产品外观合格率。

某消费电子厂商的质检标准:选择性沉金与电镀金的色差若超过 ΔE=2(色差单位),判定为外观不良,这类不良品占比曾达 12%,全因厚度差失控。

4 步控制厚度差异:从工艺到检测全流程优化

要将选择性沉金与电镀金的厚度差控制在 0.3μm 以内,需要从工艺设计、参数调整、检测三个维度入手,像给两者 “量身定制” 尺寸:

1. 第一步:工艺顺序优化 —— 先沉金后电镀,减少相互影响

传统工艺是 “先电镀后金”,电镀时的电流会影响已沉金区的厚度,改为 “先沉金后电镀”,能避免沉金层被破坏:

-

先选择性沉金:用干膜掩孔保护非沉金区,完成沉金后去除干膜,此时沉金区厚度已固定(0.05-0.1μm);

-

后电镀金:针对需要厚金的区域(如金手指),用专用夹具屏蔽沉金区,避免电镀液接触沉金层,再进行电镀,精准控制电镀金厚度(如 0.5-0.8μm)。

某 PCB 厂采用这个顺序后,沉金区与电镀金区的厚度差从 0.8μm 降至 0.3μm,效果显著。

2. 第二步:沉金参数调整 —— 让沉金层 “厚一点,稳一点”

为缩小与电镀金的厚度差,可通过优化沉金参数,让沉金层接近上限厚度(0.1-0.15μm):

-

溶液浓度:将金离子浓度从 1g/L 提升至 1.5g/L,确保金离子充足,避免因 “供不应求” 导致厚度变薄;

-

反应时间:控制在 8-10 分钟,既保证厚度达 0.1μm,又避免过度置换导致金层疏松;

-

搅拌方式:采用空气 + 机械双重搅拌,让金离子均匀分布,减少铜面面积对厚度的影响 —— 测试显示,双重搅拌能让不同面积铜面的沉金厚度差从 50% 降至 20%。

3. 第三步:电镀参数调整 —— 让电镀金层 “薄一点,匀一点”

针对需要与沉金区匹配的电镀金区(如非插拔类焊盘),可降低电镀厚度,同时减少边缘效应:

-

电流密度:从 2A/dm² 降至 1A/dm²,沉积时间从 10 分钟降至 5 分钟,让电镀金厚度从 1μm 降至 0.5μm,接近沉金层上限;

-

添加屏蔽罩:在 PCB 边缘、尖角处加装金属屏蔽罩,降低局部电流密度,减少边缘厚、中心薄的问题 —— 某厂用屏蔽罩后,金手指边缘与中心的厚度差从 40% 降至 15%;

-

脉冲电镀:用 “通断交替” 的脉冲电流代替直流电流,关断时让金离子均匀扩散,减少厚度不均,厚度差可进一步降至 10%。

4. 第四步:检测与反馈 —— 用数据实时调整

引入高精度检测设备,实时监控厚度差异,及时调整参数:

-

X 射线测厚仪:每块 PCB 抽样检测,测量沉金区和电镀金区的厚度,若差异超过 0.3μm,立即调整沉金时间或电镀电流;

-

AI 视觉检测:通过机器视觉识别色差,色差超过 ΔE=2 时,自动标记并追溯厚度数据,排查参数问题;

-

统计过程控制(SPC):记录每天的厚度数据,绘制控制图,当数据出现异常趋势(如厚度差逐渐增大),提前调整工艺,避免批量不良。

选择性沉金与电镀金的厚度差异,不是 “谁要迁就谁”,而是 “找到平衡点”—— 让沉金层接近上限,让电镀金层根据需求调整厚度,再通过工艺优化和检测,将差异控制在合理范围。

更多推荐

已为社区贡献18条内容

已为社区贡献18条内容

所有评论(0)