无人驾驶叉车工作原理深度解析:感知、决策与执行的技术落地路径

无人驾驶叉车的工作原理,本质是“导航定位找方向、环境感知辨风险、决策规划定逻辑、执行控制做动作”的技术协同。不同场景(如高货架仓储、冷链装卸、产线对接)对各模块的要求不同,例如冷链场景需强化传感器抗低温能力,高货架场景需提升举升精度。随着技术迭代,如今的无人驾驶叉车已能实现“多机协同作业”,并通过 AI 算法持续优化决策逻辑。选择时,除关注硬件参数,更需考量设备与自身业务场景的适配性,才能真正发挥

作为物流自动化的核心设备,无人驾驶叉车凭借“无需人工干预即可完成搬运、堆垛、装卸”的能力,已成为仓储、制造等领域降本增效的关键工具。其看似简单的自主作业背后,是导航、感知、决策、执行四大技术模块的协同运作,共同构建起“感知环境-理解场景-精准行动”的完整工作链路。

一、核心前提:导航定位——确定“我在哪、要去哪”

导航系统是无人驾驶叉车的“方向大脑”,负责实时确定自身位置与行驶路径,目前主流技术分为两类:

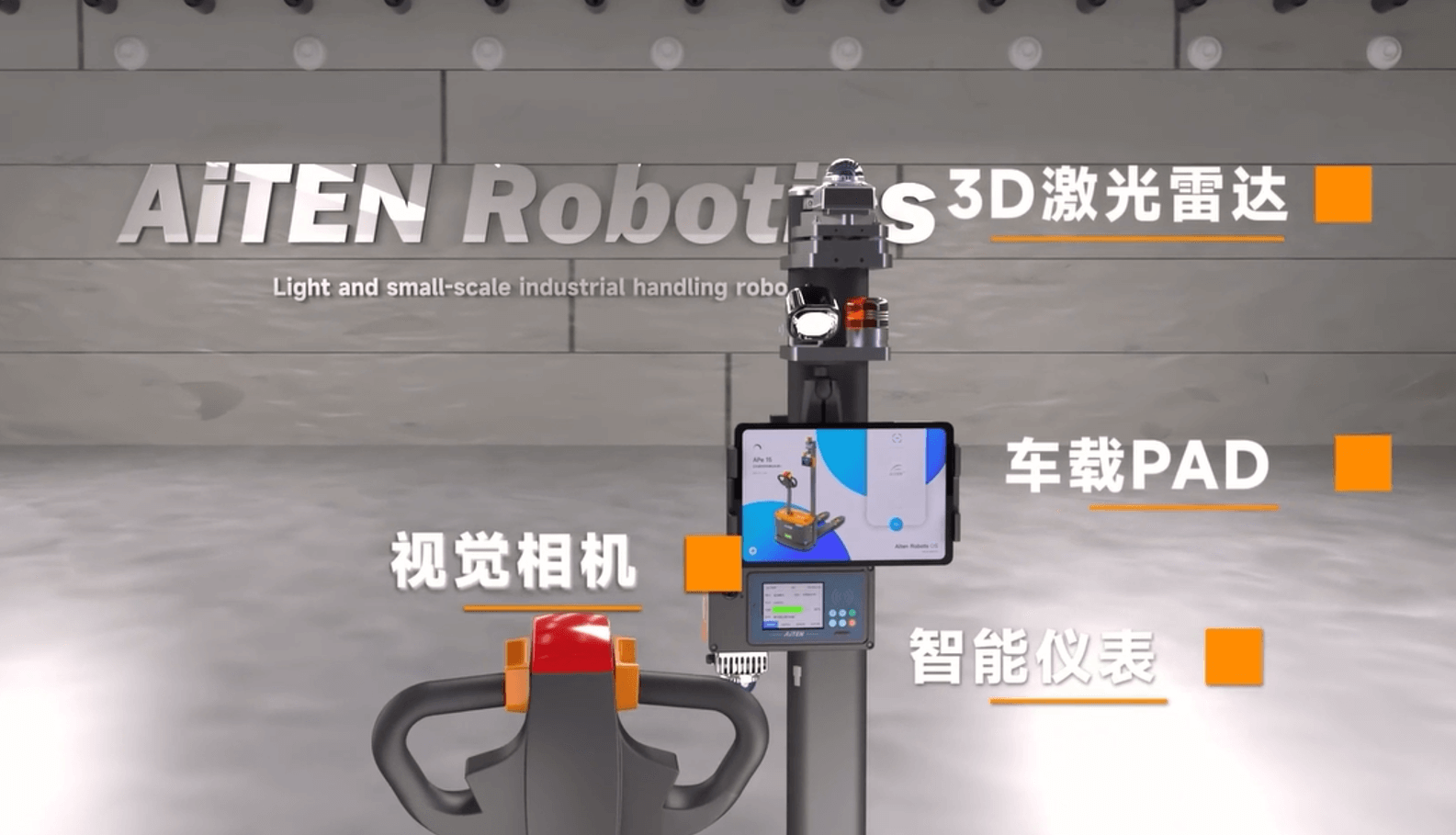

激光SLAM导航:通过顶部激光雷达扫描环境,同步绘制地图(SLAM,即时定位与地图构建)并匹配位置,无需预先铺设磁条、二维码等辅助标识。例如在电商仓库,激光SLAM导航的无人驾驶叉车可自主识别货架、通道边界,即使环境中出现临时障碍物(如散落托盘),也能实时调整路径,定位精度通常可达±10mm。

混合导航(激光+视觉/二维码):针对复杂场景(如低温冷链、粉尘车间),会叠加视觉摄像头或地面二维码辅助定位。比如在食品冷链仓库,低温易导致激光雷达精度下降,此时通过识别货架上的反光标签,可确保叉车低温环境下仍能稳定作业。

无论哪种方式,导航系统都会将路径数据实时传输至决策模块,为后续行动提供基础。

二、环境感知:构建 “360° 安全网”,避免碰撞与误操作

无人驾驶叉车需像人类驾驶员一样“观察”周围环境,这依赖于多传感器融合技术:

激光雷达:作为核心感知设备,可探测5-10米范围内的障碍物(包括人员、其他设备、立柱等),输出3D点云数据,区分静态物体(货架)与动态目标(行走的工人),并计算安全距离。

视觉摄像头:辅助识别托盘孔位、货物条码等细节信息,例如在装卸货环节,摄像头可自动识别托盘的“进叉口”,引导货叉精准插入,避免货损。

超声波传感器:补充探测近距离的低矮障碍物(如散落的包装带),防止因激光雷达“盲区”导致的碰撞。

这些传感器数据会实时汇总至中央控制器,形成“环境感知图谱”,确保叉车在复杂场景中也能安全作业。

三、决策规划:根据场景“做判断”,动态优化作业流程

决策模块相当于无人驾驶叉车的“逻辑中枢”,基于导航定位与环境感知数据,实时判断 “该做什么、怎么做”:

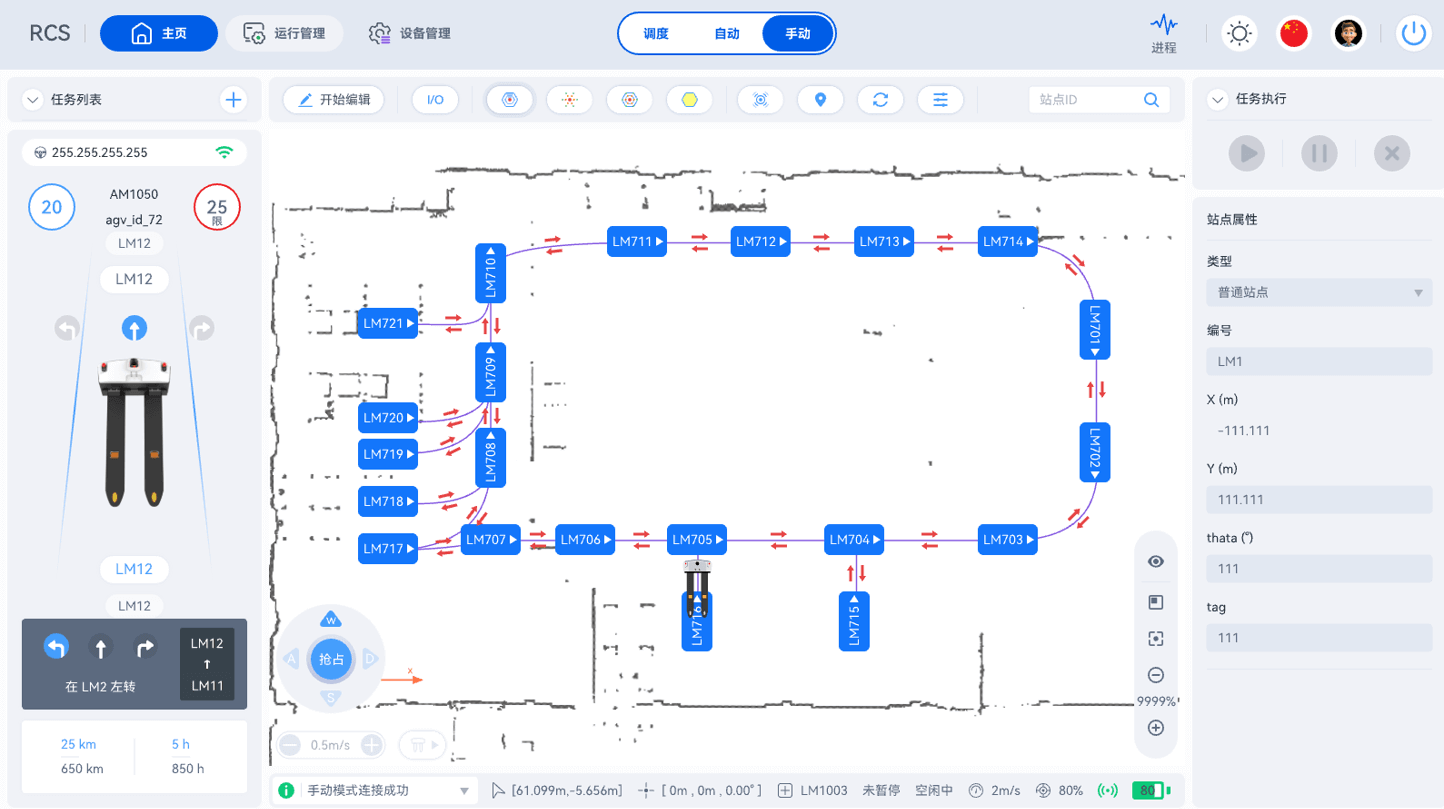

路径规划: RCS(机器人控制系统)是一个直观的工具,用于管理AiTEN机器人的操作。它提供了确保有效导航、任务执行和维护的基本特性,路径自动优化,策略灵活调整。

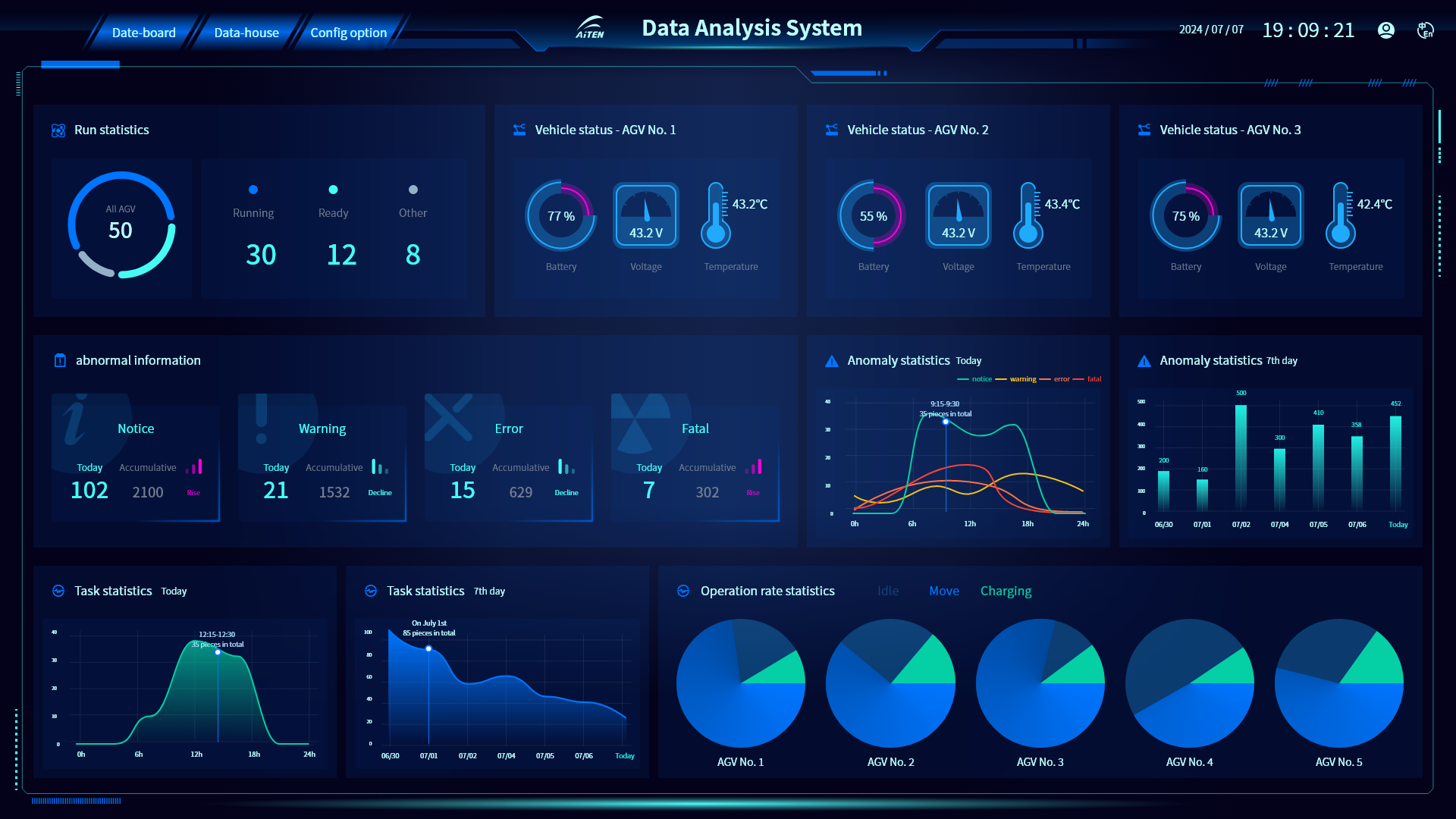

任务优先级排序:DAS数据分析系统实时采集、存储、监视并处理各类数据为物流各环节提供全面数据支持,更清晰地了解机器人的运行状态和效能,从而做出更合理的调度决策。

异常处理:VMS天眼系统,对所有操作进行可视化显示,监测库位运行状态, 可使用姿态识别算法即时判断货区的货物和托盘信息等是否正确。

这一过程依赖预设的算法模型,同时可通过对接仓库 WMS(仓储管理系统),实现“任务自动分配-进度实时反馈”的闭环。

四、执行控制:精准“动手动脚”,完成装卸与搬运

决策指令最终通过执行模块落地,核心涉及三大执行单元:

行驶单元:由电机、舵机控制叉车的前进、后退、转向,确保路径跟随精度;

举升单元:通过液压或电动系统控制货叉升降,结合位置传感器,实现“精准停在高货架层”“轻放货物避免冲击”等动作;

取放单元:货叉配备压力传感器,可感知“是否叉稳货物”,例如在抓取重型托盘时,若压力数据显示“受力不均”,会自动调整货叉间距,确保抓取稳定。

结语

无人驾驶叉车的工作原理,本质是“导航定位找方向、环境感知辨风险、决策规划定逻辑、执行控制做动作”的技术协同。不同场景(如高货架仓储、冷链装卸、产线对接)对各模块的要求不同,例如冷链场景需强化传感器抗低温能力,高货架场景需提升举升精度。

随着技术迭代,如今的无人驾驶叉车已能实现“多机协同作业”,并通过 AI 算法持续优化决策逻辑。选择时,除关注硬件参数,更需考量设备与自身业务场景的适配性,才能真正发挥其“降本增效”的价值。

更多推荐

已为社区贡献5条内容

已为社区贡献5条内容

所有评论(0)