线激光轮廓传感器与光谱共焦位移传感器:技术特性、差异与共性深度解析

1.线激光传感器:采用蓝色激光(405nm)提升分辨率,结合 AI 算法优化条纹提取精度,开发更小体积的集成式传感器(如嵌入机器人末端),实现 “边加工边检测”;2.光谱共焦传感器:拓展光谱范围(如紫外或红外波段)以适应特殊材料测量,提升单点采样率(突破 10kHz),开发多通道传感器实现多点位同时测量,进一步提升效率。

在现代工业自动化检测、精密制造及科研领域,非接触式位移与轮廓测量技术扮演着不可或缺的角色。其中,线激光轮廓传感器与光谱共焦位移传感器作为两类主流的高精度测量设备,凭借各自独特的技术原理和性能优势,广泛应用于 3C 电子、汽车制造、半导体、航空航天等关键行业。本文将从技术原理出发,系统剖析两者的核心差异与共性特征,并结合应用场景对比,为工业测量方案的选型提供全面参考。

一、技术原理:两种截然不同的测量逻辑

传感器的性能差异本质上源于其底层测量原理的不同。线激光轮廓传感器基于 “三角测量法”,而光谱共焦传感器则依赖 “色散共焦原理”,两者在光路设计、信号处理逻辑上存在根本区别。

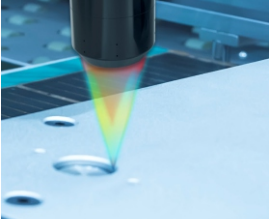

1.1 线激光轮廓传感器:三角测量与光学成像的结合

线激光轮廓传感器的核心是激光三角测量法的 “线扩展” 应用,其测量过程可分为三个关键步骤:

- 激光投射:传感器发射一束经过光学整形的线激光(通常为红色或蓝色半导体激光,波长 650nm 或 405nm),该激光线以固定角度投射到被测物体表面,形成一条高亮的激光条纹。

- 成像接收:传感器内置的 CMOS/CCD 图像传感器通过光学透镜系统,以另一固定角度接收物体表面反射的激光条纹。由于物体表面存在高低起伏,激光条纹会发生 “位移变形”—— 表面凸起处的条纹成像位置与凹陷处存在差异。

- 数据计算:根据三角几何关系(激光投射角、接收角、透镜焦距等已知参数),传感器控制器通过算法计算出激光条纹上每个像素点对应的三维坐标(X 轴为激光线长度方向,Y 轴为传感器移动方向,Z 轴为高度方向),最终拼接成物体表面的二维轮廓或三维点云。

简言之,线激光传感器通过 “条纹变形” 反推表面高度,本质是光学成像与几何计算的结合,其测量精度与图像传感器的分辨率(像素数量)、激光线的均匀性密切相关。

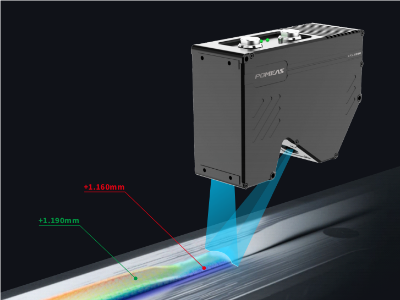

1.2 光谱共焦位移传感器:色散光学与波长编码的精准匹配

光谱共焦传感器的原理基于色差与共焦成像技术,核心是利用 “波长与焦距的对应关系” 实现位移测量,具体过程如下:

- 白光色散:传感器光源发射一束宽光谱的白光(涵盖可见光至近红外波段),经色散镜头(如棱镜或光栅)分解为不同波长的单色光。这些单色光具有不同的焦距 —— 短波长光(如蓝光)焦距短,长波长光(如红光)焦距长,形成 “波长 - 焦距” 的一一对应关系。

- 共焦聚焦:分解后的单色光经物镜聚焦到被测物体表面。只有焦点与物体表面完全重合的单色光,才能通过共焦小孔(针孔滤波器)被光谱仪接收;未聚焦的光会因光斑扩散而被小孔过滤,无法进入接收端。

- 波长解析:光谱仪检测接收到的单色光波长,通过预设的 “波长 - 位移” 校准曲线,计算出物体表面与传感器基准面的距离(Z 轴位移)。若需测量二维轮廓,需配合运动平台带动传感器或物体移动,逐点采集高度数据。

光谱共焦传感器的本质是波长编码的位移测量,其精度依赖于光谱仪的波长分辨率(通常可达纳米级)和色散光学系统的稳定性,无需依赖三角几何关系,因此不存在 “测量角度误差”。

二、核心差异:从性能到应用的全面对比

线激光轮廓传感器与光谱共焦位移传感器在测量精度、适用场景、环境适应性等方面存在显著差异,这些差异直接决定了它们的行业定位。下表系统梳理了两者的关键性能指标对比:

| 对比维度 | 线激光轮廓传感器 | 光谱共焦位移传感器 |

|---|---|---|

| 测量原理 | 激光三角测量法(线扫描成像) | 色散共焦原理(波长编码) |

| 测量维度 | 二维轮廓(X-Z)或三维点云(X-Y-Z) | 一维位移(Z 轴),需配合运动轴实现二维 / 三维测量 |

| 精度水平 | 微米级(通常 1-50μm,高精度型号可达 0.1μm) | 纳米级至亚微米级(通常 0.01-1μm) |

| 测量速度 | 高(线扫描频率 500-10,000Hz,单次获数千点) | 中(单点采样率 1-10kHz,需逐点扫描轮廓) |

| 适用表面类型 | 漫反射表面(金属、塑料、橡胶等) | 漫反射 / 镜面反射 / 透明材料(玻璃、薄膜、液体) |

| 测量角度影响 | 敏感(表面倾斜易导致 “阴影效应” 或精度下降) | 不敏感(共焦原理对倾斜表面容忍度高) |

| 景深范围 | 中等(通常 5-500mm,与工作距离正相关) | 较小(通常 0.1-50mm,高精度型号景深更短) |

| 环境抗干扰性 | 对杂光、表面反光敏感(需避免强光直射) | 对杂光不敏感(共焦小孔过滤背景光) |

| 核心优势 | 快速获取大面积轮廓,三维重建效率高 | 超高精度、适用多种表面类型、抗干扰性强 |

| 核心局限 | 不适用镜面 / 透明材料,倾斜表面测量误差大 | 测量速度较慢,大面积轮廓扫描效率低 |

2.1 测量精度与分辨率:纳米级 vs 微米级的分水岭

精度是两类传感器最核心的差异之一:

- 线激光传感器:精度受图像传感器像素尺寸、激光线宽度、三角关系放大比影响,主流产品精度集中在1-10μm,高精度型号(如采用蓝色激光 + 高分辨率 CCD)可达到0.1μm,但难以突破纳米级。其优势在于 “横向分辨率”(激光线方向的点密度),单次扫描可获取数千个点,适合大面积轮廓的快速重建。

- 光谱共焦传感器:精度由光谱仪的波长分辨率决定,主流产品精度可达0.01-0.5μm,部分高端型号甚至达到纳米级(<10nm)。但其横向分辨率依赖运动轴的移动精度(如线性电机的步距),单次仅测一个点,需逐点扫描生成轮廓,效率低于线激光。

2.2 适用表面类型:从漫反射到全材质覆盖

表面反射特性是传感器选型的关键依据:

- 线激光传感器:依赖物体表面的漫反射(光线向各个方向散射),若被测物体为镜面(如金属抛光件、玻璃)或透明材料(如薄膜、亚克力),激光会发生镜面反射,导致图像传感器无法接收有效条纹信号,测量结果失真或失效。实际应用中,常需在镜面表面做雾化处理,或选择蓝色激光(穿透力略强于红色)改善透明材料测量效果,但局限性仍明显。

- 光谱共焦传感器:通过 “共焦聚焦 + 波长筛选” 机制,无论物体表面是漫反射(金属)、镜面反射(不锈钢)还是透明材料(玻璃、树脂),只要能反射部分光线,即可精准测量。例如,在半导体晶圆的厚度测量中,光谱共焦可同时测量晶圆上下表面的位移,间接计算厚度;在液晶面板的玻璃基板平整度检测中,也能避免镜面反射的干扰。

2.3 测量速度与效率:单次线扫描 vs 逐点采样

测量速度取决于传感器的信号采集方式:

- 线激光传感器:单次扫描即可获取一条激光线上所有点的高度数据(通常包含 1024/2048 个像素点),线扫描频率可达500-10,000Hz。若配合运动平台以 1m/s 的速度移动,每分钟可采集数百万个三维点,适合汽车车身轮廓、轮胎花纹等大面积工件的快速检测。

- 光谱共焦传感器:单次仅测量一个点的位移,单点采样率通常为1-10kHz。若需测量 1000 个点的轮廓,需耗时 0.1-1 秒,效率远低于线激光。因此,光谱共焦更适合小范围、高精度的静态测量(如芯片厚度、透镜曲率),而非大面积动态扫描。

2.4 环境适应性与抗干扰能力

工业现场的杂光、振动等干扰会直接影响测量稳定性:

- 线激光传感器:依赖图像传感器接收激光条纹,环境中的强光(如太阳光、车间照明)会干扰条纹成像,导致信噪比下降,精度波动。此外,被测物体的振动可能导致条纹模糊,需配合稳定平台使用。

- 光谱共焦传感器:共焦小孔可过滤大部分未聚焦的背景光,对环境杂光的抗干扰能力更强;同时,其测量不依赖几何角度,对物体的微小振动敏感度较低,稳定性更优。

三、共性特征:非接触测量的共同优势

尽管线激光与光谱共焦传感器存在显著差异,但作为非接触式测量技术的代表,两者具备诸多共同优势,这也是它们取代传统接触式测量(如千分尺、百分表)的核心原因。

3.1 非接触测量:避免工件损伤与污染

两类传感器均通过光学原理实现测量,无需与被测物体直接接触,因此:

- 保护精密工件:对于半导体晶圆、光学透镜、薄膜等易划伤、易变形的工件,非接触测量可避免物理接触导致的损伤;

- 消除测量力干扰:接触式测量会产生一定的压力,可能导致柔性工件(如橡胶、塑料薄片)变形,影响测量精度,非接触式则无此问题;

- 减少污染风险:在食品、医药或半导体行业,接触式测量可能引入杂质,非接触式可保持工件清洁。

3.2 数字化输出:无缝对接工业自动化系统

两类传感器均可实时输出数字化测量数据(如坐标值、轮廓曲线、厚度值),支持 RS485、EtherCAT、Profinet 等工业通信协议,可直接对接 PLC、机器视觉系统或 MES(制造执行系统),实现:

- 在线实时检测:嵌入生产线,对工件进行 100% 全检,替代传统抽检,提升产品良率;

- 自动化反馈控制:将测量数据反馈给机床或机器人,实现加工参数的动态调整(如 3D 打印的层高补偿、CNC 机床的刀具磨损补偿);

- 数据追溯与分析:存储测量数据,通过软件进行趋势分析,为工艺优化提供依据。

3.3 广泛的工业适用性

尽管适用场景有差异,但两者共同覆盖了工业测量的核心需求:

- 尺寸测量:如零件的高度、宽度、直径、间隙等;

- 轮廓与形状检测:如曲面轮廓、台阶高度、平面度、圆度等;

- 表面质量评估:如粗糙度、凹陷、凸起、划痕等缺陷检测。

从消费电子的手机中框检测,到汽车的发动机缸体测量,再到航空航天的涡轮叶片轮廓分析,两类传感器均能提供可靠的测量支持。

四、应用场景对比:如何选择合适的传感器?

传感器的选型需结合具体测量需求,以下从典型应用场景出发,分析两者的适用范围:

4.1 线激光轮廓传感器的典型应用

线激光传感器凭借 “快速大面积扫描” 优势,适合以下场景:

- 汽车制造:车身覆盖件轮廓检测、轮胎花纹三维重建、车门缝隙测量;

- 3C 电子:手机背板曲面轮廓检测、笔记本电脑外壳平面度测量;

- 包装行业:包装盒折痕轮廓检测、薄膜褶皱缺陷识别;

- ** additive manufacturing(增材制造)**:3D 打印件层间轮廓扫描,实时监控打印质量。

案例:某汽车零部件厂商采用线激光传感器检测发动机缸盖的密封面平面度,线扫描频率达 2000Hz,配合运动平台可在 10 秒内完成整个密封面的三维扫描,精度达 5μm,满足量产检测需求。

4.2 光谱共焦位移传感器的典型应用

光谱共焦传感器凭借 “超高精度 + 全材质适应” 优势,适合以下场景:

- 半导体行业:晶圆厚度测量、芯片键合间隙检测、光刻胶涂层厚度控制;

- 光学制造:透镜曲率半径测量、镜片表面平整度检测、光学薄膜厚度监控;

- 医疗行业:医用导管壁厚测量、人工关节表面粗糙度检测;

- 精密机械:微型轴承滚珠圆度测量、压电陶瓷位移精度校准。

案例:某半导体封装厂采用光谱共焦传感器测量芯片与基板之间的键合间隙,精度达 0.05μm,可有效识别因间隙过大导致的焊接缺陷,提升产品可靠性。

4.3 选型决策树

在实际选型中,可按照以下逻辑快速判断:

- 精度需求:若需纳米级或亚微米级精度 → 优先选择光谱共焦;若为微米级精度 → 两者均可。

- 表面类型:若为镜面、透明材料或反光表面 → 必须选择光谱共焦;若为漫反射表面 → 两者均可。

- 测量效率:若需快速扫描大面积轮廓 → 优先选择线激光;若为单点或小范围静态测量 → 光谱共焦更优。

- 环境条件:若现场杂光强、振动大 → 优先选择光谱共焦;若环境可控 → 线激光性价比更高。

五、技术发展趋势

随着工业 4.0 与智能制造的推进,两类传感器均在向更高精度、更快速度、更智能化方向发展:

- 线激光传感器:采用蓝色激光(405nm)提升分辨率,结合 AI 算法优化条纹提取精度,开发更小体积的集成式传感器(如嵌入机器人末端),实现 “边加工边检测”;

- 光谱共焦传感器:拓展光谱范围(如紫外或红外波段)以适应特殊材料测量,提升单点采样率(突破 10kHz),开发多通道传感器实现多点位同时测量,进一步提升效率。

在工业测量实践中,需结合精度需求、表面特性、效率要求与环境条件综合选型 —— 当追求快速三维重建时,线激光是首选;当面对镜面 / 透明材料或纳米级精度需求时,光谱共焦是唯一选择。随着技术的不断迭代,两类传感器将在智能制造中发挥更重要的作用,推动工业检测向 “更高精度、更全覆盖、更智能化” 迈进。

更多推荐

已为社区贡献8条内容

已为社区贡献8条内容

所有评论(0)