【应用】西门子1200之自动装料和四节传送带

这一章接着上面的继续编写应用案例程序:自动装料和四节传送带的模拟控制!一、自动装料系统模拟。

使用1200实现自动装料模拟系统和四节传送带模拟系统

前言

这一章接着上面的继续编写应用案例程序:自动装料和四节传送带的模拟控制!

一、自动装料系统模拟

1.控制要求

控制要求:按下启动开关,指示灯L2灭L1亮,表示运料小车没有到位,允许小车开进装料。此时料斗出口D2关闭,若料位传感器S1为0(表示料斗中的物料不满),则进料阀开启并进料,D4亮;当S1为1(表示料斗中的物料已满)就停止进料,D4灭;并且电动机M1M2M3均为0.

当小车开进装料位置时,限位开关SQ1变为1,指示灯L2亮L1灭,表示小车到位,同时启动电机M3,3s后再启动M2,2s后再启动M1,再过3s打开出料阀,D2亮,物料经料斗出料。当车装满时,车内限位开关SQ2为1,D1亮,料斗关闭;3s后M1停止,M2在M1停3s后停止,M3在M2停3s后停止,同时L2灭L1亮,表示小车可以走。

当按下停止按钮,装料系统停止运行。

2.解题

这个直接看要求可能会有一点绕,但是它的主体就是料斗出料,然后让小车来回运料;并且在出料或者进料的时候有一些要求:先开这个再开那个;这里画个图就好多了!

主体就是这两个,按照要求再进行添加。再小车没有到达限位时,一个灯亮一个灯灭,然后再判断一下料斗内物料有没有满,没有的话就加料,然后小车到位,出料口打开装料,当小车内限位触发就是装满了,就停止装料;然后有启动停止按钮。

最后划分一下思路:1.判断料斗内,料是否满 。2.判断小车是否到位,指示灯L1和L2表示。3.小车到位后进行放料,直至小车装满。

3.I/O分配

当有思路之后,不要着急编写,先整理写出变量的分配,为后续程序做准备!

(如果是用M点进行仿真调试,也最好改一下名称,方便编写)

| 输入 | 输出 | ||||

|---|---|---|---|---|---|

| 名称 | 作用 | 地址 | 名称 | 作用 | 地址 |

| SB1 | 启动 | i0.0 | L1 | 指示灯 | q0.0 |

| SB2 | 停止 | i0.1 | L2 | 指示灯 | q0.1 |

| S1 | 传感器 | i0.2 | D1 | 车装满指示灯 | q0.2 |

| SQ1 | 限位开关 | i0.3 | D2 | 料斗出口 | q0.3 |

| SQ2 | 车内限位开关 | i0.4 | D4 | 进料阀 | q0.4 |

| M1 | 电机1 | q0.5 | |||

| M2 | 电机2 | q0.6 | |||

| M3 | 电机3 | q0.7 |

4.写程序

当有思路之后,下面就是写程序来完成控制要求了。

在写程序前,选择好对应的设备型号和订货号,然后再设备组态里面记得要勾选:

不管是和实际的PLC连接还是和虚拟工厂的仿真连接都要记得勾选!

然后建立变量:

按下启动按钮后的状态:L1亮,D2和3个电机复位,传感器S1判断料是否满(使用一个取反)。

这里M11.0--M11.3是模拟传感器一直闭合的状态(因为按钮不够,并且要一直按着,不方便,这里就用M点手动控制一下;当然在实际应用中是不用M点的)

第一步实现之后,就是后面小车到限位之后的动作了:L2亮L1灭,然后间隔时间启动3个电机,并打开出料阀。

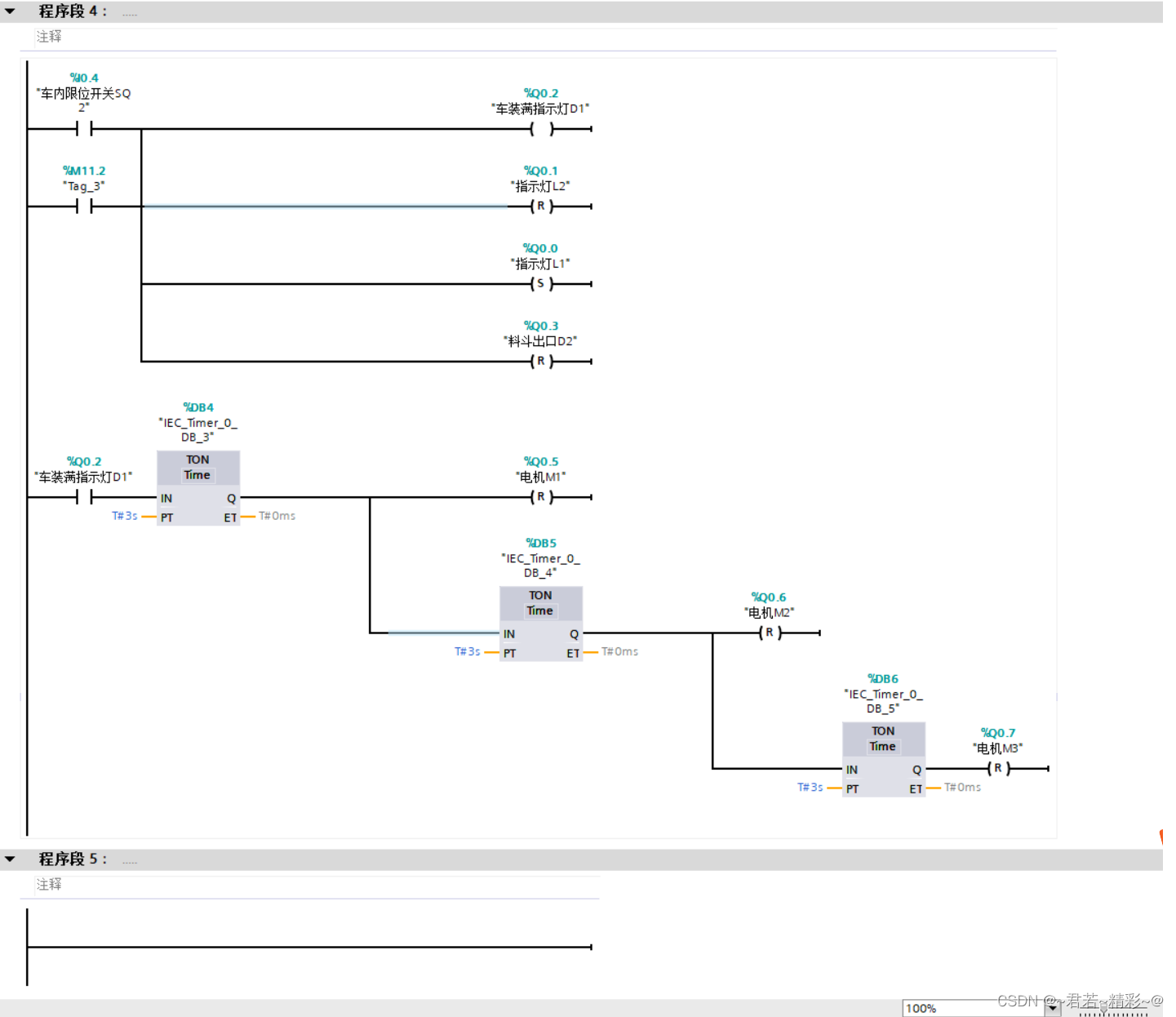

再到后面就是物料装满小车后的控制:当车内限位触发,按照一定的时间停止电机,同时L2灭L1亮。

最后就是停止按钮的功能了:用复位位域然所有的Q点恢复初始状态!

二、四节传送带模拟控制

1.控制要求

M1M2M3M4是四条皮带机的运转指示,ABCD是四条皮带机的故障输入。

按下启动后,先启动最末的M4,1s后再启动M3,1s后再启动M2,1s后再启动M1;停止时先停M1 1s后再停M2,1s后再停M3,1s后再停M4;当某皮带轮出现故障是,该皮带轮前面的立即停止,该皮带轮运行1s后停止,再过1s后停下面的一台,以此类推,直至停完。

2.解题

和上一个进行比较,这一题明显比较容易一些,间隔时间来顺起逆停;需要注意的就是最后一条控制要求,当出现故障时的运行。其他都好一些,还是画一个图来看一看:

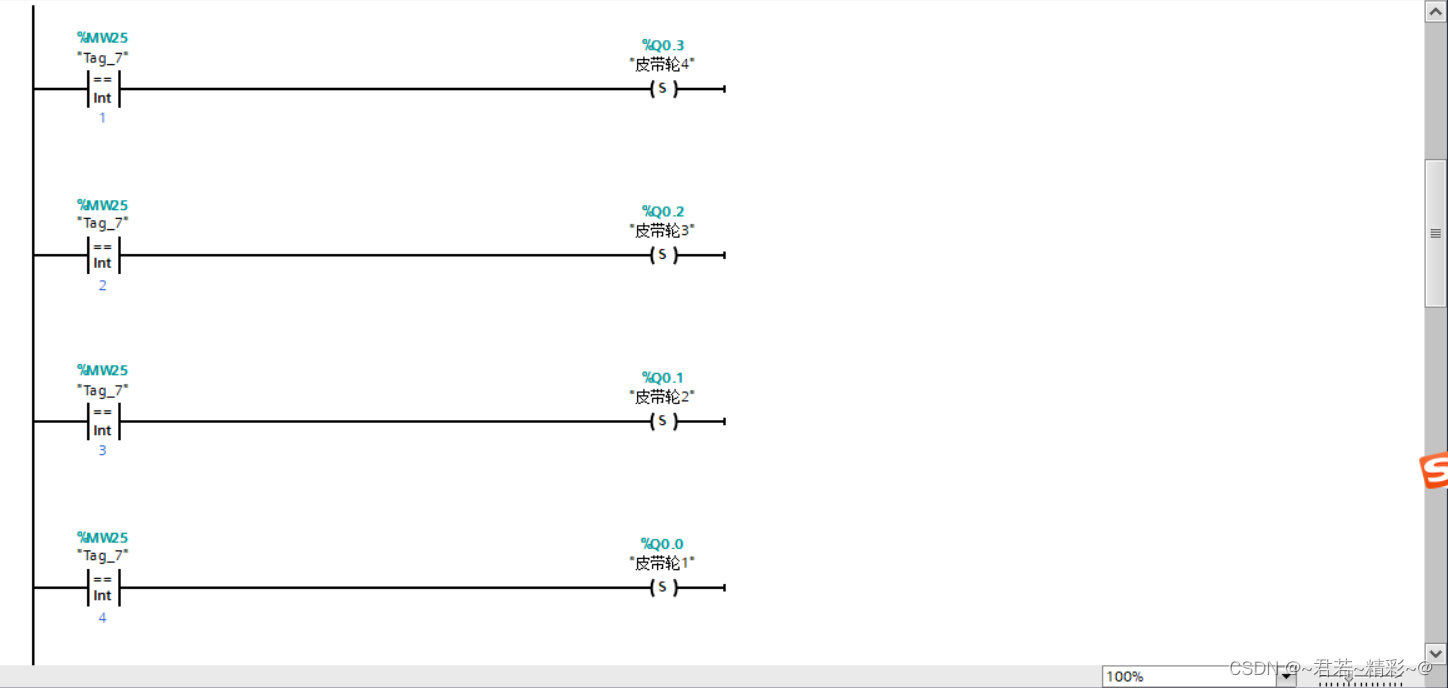

3.程序

启动之后间隔1s启动皮带轮:

按下停止之后,间隔1s停止:

最后就是出现故障进行停止部分了:

总结

以上就是1200PLC中应用的讲解了,主要是编写的思路,程序做参考用;如果程序或者思路有错误,请及时留言~!

更多推荐

已为社区贡献4条内容

已为社区贡献4条内容

所有评论(0)