四向车立库物流仿真分析

**摘要:**四向车立库作为新型柔性仓储系统,通过全向移动机器人和矩阵式货架实现高密度存储与灵活调度。本文从系统架构、仿真建模、优化策略等维度展开分析,重点探讨多车协同调度、布局密度优化、数字孪生实时监控等核心技术。研究表明,基于AI算法和物流仿真可显著提升系统效率(如订单处理延迟降低25%),为电商、医药等行业提供动态优化的仓储解决方案,实现从刚性存储到柔性物流的升级。(148字)

四向车立库物流仿真分析:柔性仓储系统的数字化优化

一、四向车立库系统特性与架构

四向车(Four-Way Shuttle)立库是基于移动机器人技术的新一代仓储系统,通过 “横向 + 纵向” 全向移动能力,突破传统堆垛机的单巷道限制,形成高柔性物流网络。

1. 系统核心组成

- 四向车本体

-

具备 X/Y 轴双向移动能力,可通过换层提升机在不同货架层间穿梭。

-

集成智能调度芯片,支持多车协同与路径自规划。

-

- 高密度货架

-

取消传统巷道分隔,采用 “蜂窝式” 或 “矩阵式” 布局,空间利用率提升 30%-50%。

-

配置智能货位传感器,实时感知货物存储状态。

-

- 配套设备

-

换层提升机:连接各楼层四向车通道,实现立体移动。

-

出入库输送线:对接四向车与分拣 / 码垛环节。

-

中央控制系统:通过 WMS/WCS 集成调度多车任务。

-

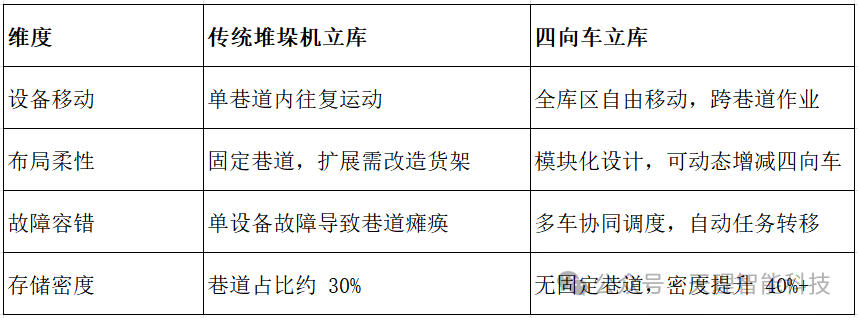

2. 与传统立库的核心差异

二、四向车立库物流仿真关键要素

1. 仿真模型特殊建模点

- 四向车动力学模型

-

移动参数:横向 / 纵向最大速度(如 2m/s)、加速度(0.5m/s²)、转弯半径(0.8m)。

-

负载特性:最大载重(500kg)、货叉伸缩时间(1.5s)。

-

- 多车协同机制

-

避障算法:基于 RFID 或视觉识别的动态路径冲突检测。

-

任务分配:匈牙利算法优化多车任务指派,最小化总行驶距离。

-

- 柔性布局建模

-

可配置式货架模块(如 2m×2m 标准单元),支持实时调整通道宽度。

-

动态缓存区设置:根据流量自动分配出入库暂存位。

-

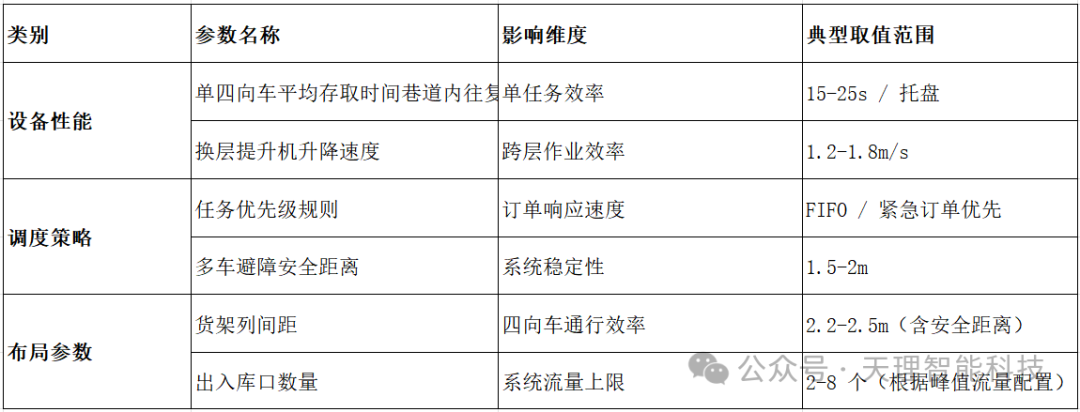

2. 核心仿真参数体系

三、四向车立库仿真流程与优化重点

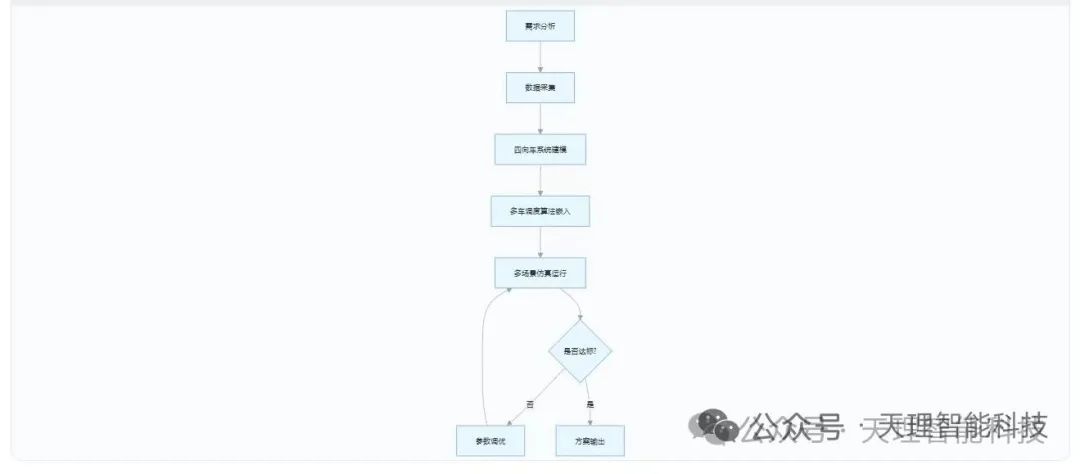

1. 定制化仿真流程

2. 关键优化方向

- 多车调度优化

- 动态路径规划

:使用 A * 算法结合实时交通流量,避免通道拥堵(如设置 “虚拟交通灯” 机制)。

- 任务合并策略

:同类货物订单批量处理,减少四向车空驶率(目标空驶率<20%)。

- 动态路径规划

- 布局密度与效率平衡

-

通过仿真测试不同货架间距(如 2.2m vs 2.5m)对吞吐量的影响,寻找最优密度临界点。

-

示例:2.3m 间距时,存储密度提升 12%,但平均作业周期增加 8%,需权衡取舍。

-

- 故障容错仿真

-

模拟单台四向车故障时,系统任务重分配效率(目标重新调度时间<30s)。

-

测试备用车自动补位策略,确保系统可用性>99.9%。

-

四、典型仿真工具与应用方案

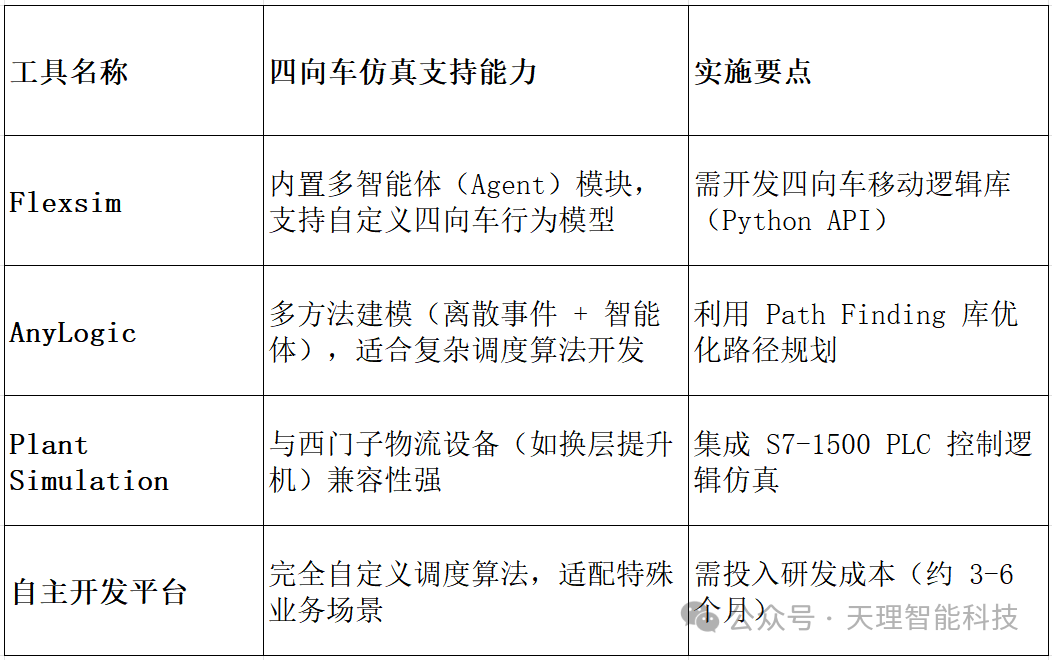

1. 工具选型建议

2. 仿真案例:电商大促场景优化

- 问题

:某电商仓库四向车立库在大促期间订单处理延迟超 40%。

- 仿真建模

-

导入历史订单数据(峰值 2000 单 / 小时),构建四向车负载模型。

-

发现瓶颈:出入库口数量不足(原设计 4 个,实际需 6 个)。

-

- 优化方案

-

增加 2 个临时出入库口,配置 AGV 接驳线。

-

启用 “热区优先” 调度策略,高频订单货位就近分配。

-

- 仿真验证

-

订单处理延迟降至 15%,四向车平均利用率从 85% 平衡至 72%。

-

五、四向车立库仿真前沿趋势

1. 数字孪生驱动实时优化

- 虚实映射架构

物理层(四向车/货架/传感器) → 数据中台(IoT网关采集状态) → 仿真层(实时更新模型参数)

- 应用场景

-

实时监控四向车电池电量,自动调度至充电区(误差<5% 电量预测)。

-

根据实际订单波动,动态调整货架分区(如美妆区与 3C 区分流)。

-

2. AI 算法深度集成

- 强化学习调度

-

训练智能体处理多车冲突场景,相比规则式调度效率提升 25%。

-

案例:DeepMind 式算法优化四向车集群任务分配,总行驶距离缩短 18%。

-

- 计算机视觉仿真

-

模拟视觉识别货位状态的准确率(如 99.5% 识别率下的误操作率仿真)。

-

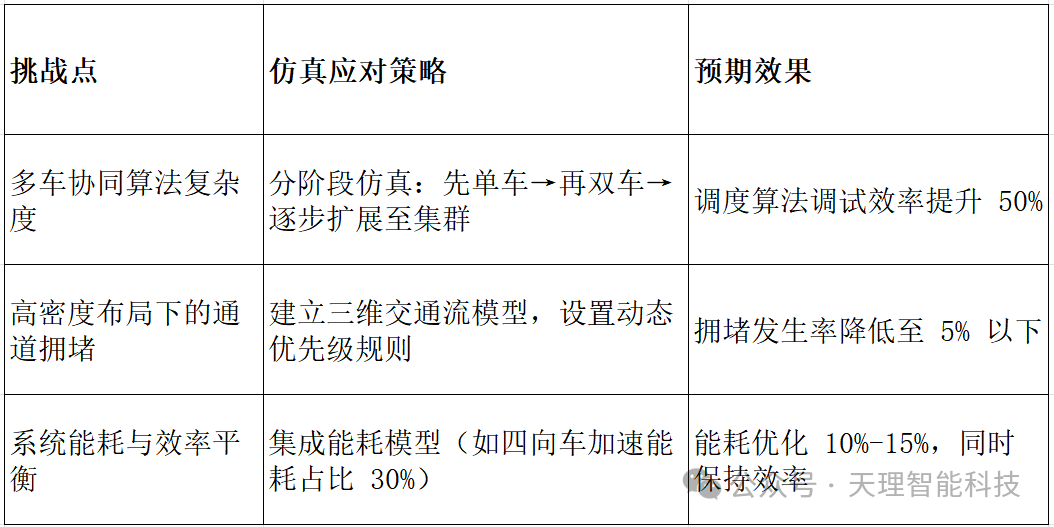

六、实施难点与应对策略

通过精细化物流仿真,四向车立库可实现从 “刚性存储” 到 “柔性物流” 的升级,尤其适合电商、医药、智能制造等对仓储灵活性要求高的场景。仿真不仅能优化初始设计,更能通过数字孪生持续迭代运营策略,最大化系统 ROI。

更多推荐

已为社区贡献3条内容

已为社区贡献3条内容

所有评论(0)